Усадка

27 ноября, 2012

27 ноября, 2012  admin

admin Можно ожидать, что армированные стекловолокнистым материалом композиции имеют очень низкую усадку при формовании. Максимальное значение усадки S = 4 мкм/мм является типичным, но во многих композициях оно близко к нулю. Основной вклад в эту суммарную невысокую усадку при формовании вносят стекловолокно и неорганические наполнители, имеющие небольшую усадку при нагреве. Однако при комбинировании высокопрочных волокон с малой усадкой и обычных быстроотвержаю - щихся смол, дающих усадку при нагреве, на границе матрицы с волокном развиваются значительные напряжения. Это приводит к возникновению таких вторичных эффектов, как волнистость поверхности, коробление, поверхностные трещины и внутренние пустоты. Указанные недостатки характерны для композиций, не содержащих загустителей или добавок с низкой усадкой. Процесс химического загустевания, реализуемый в ЛФМ и некоторых СКП, уменьшает как усадку при отверждении, так и ориентацию 124

|

Г |

Б

З

|

|

|

|

|

5 |

|

60c |

|

6 7 & |

E

Ж---- »

/

Д

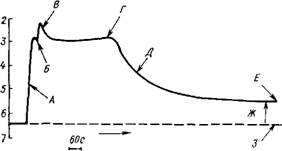

Рис. 15.3. Изменение объема обычной полиэфирной смолы в процессе полимеризации при 141 °С под давлением 1,4 МПа в присутствии 0,5 % катализатора трет - бутилпероктоата:

А — термическое расширение; Б — усадка при полимеризации и при охлаждении; В — завершение полимеризации (141 °С); Г — охлаждение; Д — окончательный объем; Е — начальный объем; Ж — усадка смолы (7,1 %)

|

Рис. 15.4. Изменение объема смолы «Параллакс Р19А* в процессе полимеризации при 141 °С под давлением 1,4 МПа в присутствии 0,5 % катализатора третбутил - пероктоата: |

|

Л — тепловое расширение; Б — максимум расширения Р19 В — усадка прн охлаждении; Г — завершение полимеризации (141 °С); Д — охлаждение; Е — окончательный объем; Ж — расширение смолы (2,8 %); 3 — начальный объем |

И разрушение волокон при заполнении материалом формы, что приводит в дальнейшем к снижению вероятности образования таких дефектов без изменения механических свойств. Однако для обеспечения очень высокого качества поверхности и почти полного отсутствия короблений необходимо предпринимать и другие меры, в частности вводить в композицию те или иные термопластичные материалы, к которым относятся полиэтилен, полистирол, поливинилацетат, а также метилметакрилат и др. Механизм действия акриловых мономеров, в частности метилметакрилате, приводящий к снижению усадки, заключается в следующем. Мономер не сшивает полиэфирные макромолекулы, а гомополи - меризуется за счет тепла, выделяющегося при отверждении полиэфира, что приводит к возникновению пеноподобных окклюзий,

|

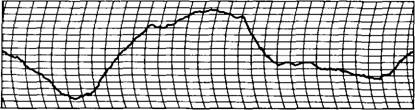

Рис. 15.5. Профиль поверхности изделий из ВКМ иа основе: а — смолы Р19А 6— обычной полиэфирной смолы |

Которые, по-видимому, создают при своем образовании некоторое давление, препятствующее проявлению усадочных явлений при полимеризации полиэфира (рис. 15.3 и 15.4). Точный механизм действия других термопластичных добавок окончательно еще не установлен.

Наиболее заметно преимущества полимерных композиций с низкой усадкой проявляются в том, что изделия имеют гладкую поверхность. Это очевидно из анализа кривых на рис. 15.5, где сравниваются полученные с помощью микрокордера (поставщик —■ отделение «Майкрометрикэл» фирмы «Бендикс») значения волнистости поверхности образцов из СКП на основе малоусадочной и обычной смол [9 ]. Одновременно существенно снижаются и другие обычные недостатки композиций, например коробление.

|

Тт\\\\\\\\\таа |

Несмотря на то, что малоусадочные композиции имеют указанные выше преимущества, условия эксплуатации слоистых пластиков столь разнообразны, что в каждом случае приходится подбирать специальные композиции, всесторонняя оценка которых еще не проведена. Как правило, механические свойства малоусадочных систем хуже, но несомненно и то, что механические, электрические и химические характеристики, приемлемые для широкого диапазона условий эксплуатации изделий, могут быть достигнуты и в малоусадочных композициях, а для получения из них деталей заданного цвета в композицию можно заранее вводить пигменты или окрашивать готовые изделия при минимальной подготовке поверхности. 126

Опубликовано в

Опубликовано в