Зональная и дендритная ликвация в металле шва

25 февраля, 2016

25 февраля, 2016  xeil

xeil При кристаллизации металла шва имеет место ликвация. Ликвацией называют неравномерное распределение составляющих сплава, приводящих к неоднородности его химического состава. Ликвация обусловлена наличием в металле шва легирующих элементов и примесей, нерастворимых в нем или обладающих ограниченной растворимостью при температуре затвердевания — это сера, фосфор, углерод и др.

Зональная (макроскопическая) ликвация в металле шва характеризуется различием химического состава периферийной и центральной его части. Вызывается это тем, что металл периферийных зон шва, затвердевающий в первую очередь, содержит минимальное количество ликвидирующих примесей. Содержание же примесей в оставшемся жидком расплаве возрастает. По мере роста кристаллитов расплав обогащается примесями, имеющими низкую температуру затвердевания, которые оттесняются в середине шва, поэтому центральная часть шва оказывается наиболее загрязненной примесями; в этой части шва возникает так называемая зона слабины шва. Она приобретает заметное развитие в нижних однопроходных швах значительного сечения.

Дендритная (внутрикристаллическая) микроскопическая ликвация характеризуется неоднородностью химического состава отдельных составляющих кристаллитов. Это имеет место вследствие того, что при затвердевании металла шва первые кристаллиты, образующие оси, а затем ветви дендритов содержат меньше примесей, чем исходный жидкий расплав. По мере роста осей и ветвей

дендрита расплав обогащается примесями, и образовавшийся кристаллит оказывается неоднородным по химическому составу: центральные и начальные части дендрита состоят из наиболее чистого твердого раствора, а междендритные пространства и особенно пограничные зоны его наиболее загрязнены.

В условиях сварки увеличение скорости охлаждения металла шва уменьшает длительность пребывания металла сварочной ванны в двухфазном состоянии, приводит к уменьшению разницы между составом твердой и жидкой фазы, в результате чего дендритная ликвация менее развита.

Процессы ликвации зависят также от температуры начала и конца кристаллизации. Чем больше этот температурный интервал, тем интенсивнее проявляются процессы ликвации. Так, для малоуглеродистой стали температурный интервал кристаллизации составляет всего 20—30 °С, поэтому значительного развития ликвация не получает. С повышением содержания углерода в стали температурный интервал кристаллизации резко возрастает, что способствует интенсивной ликвации металла. Это наряду с другими трудностями усложняет сварку сталей с повышенным содержанием углерода.

Ранее рассмотренное охватывает процессы дендритной ликвации в сплавах при первичной кристаллизации, но сплавы на основе железа в связи с аллотропическими превращениями в твердом состоянии при температуре, отвечающей точке Ас3, переходят из у - в a-состояние, что сопровождается изменением строения шва за счет появления новых образований в пределах первичных столбчатых кристаллитов.

Изменение формы зерен при аллотропических превращениях, происходящих в твердом металле, называют вторичной кристаллизацией.

Характер вторичной кристаллизации металла шва зависит от его химического состава, скорости охлаждения и ряда других факторов и будет нами рассмотрен ниже при изучении особенностей сварки различных металлов и сплавов.

Микроструктура металла шва и зоны термического влияния

На свойства сварного соединения наряду с химическим составом металла шва значительное влияние оказывает структура металла шва и околошовной зоны.

![]()

В зависимости от химического состава и скорости охлаждения структура металла шва может быть самой разнообразной, поэтому рассмотрим частный случай сварки самого распространенного материала для сварных конструкций низкоуглсродистой стали с содержанием углерода до 0,2 %.

В процессе первичной кристаллизации металла шва этой стали получаются столбчатые кристаллы с неоднородным химическим составом. При аллотропическом превращении железа кристаллиты распадаются, и образуется структура, состоящая из зерен феррита и небольшого количества перлита. І Іропсходящее в результате перекристаллизации измельчение зерен оказывает благоприятное влияние на механические свойства металла шва.

Рассмотрим характерные микроструктуры металла шва, выполненного различными способами сварки на низкоуглеродистой стали. Сварной шов, выполненный тонкопокрытым электродом, имеет мелкозернистую структуру. В структуре преобладает феррит; перлита очень мало, потому что углерод, как и другие легирующие примеси, выгорает. В структуре металла имеются нитриды в виде игл или пластинок, а также оксиды и дру гие включения. При сварке толстопокрытыми электродами в связи с меньшей скоростью охлаждения металл шва имеет более крупнозернистую столбчатую структуру, состоящую из зерен феррита и перлита.

Хорошая защита металла при сварке и легирование его через покрытие способствуют получению достаточно чистого (без включений) металла шва заданного химического состава. Структура металла шва, выполненного под слоем флюса, имеет более грубое столбчатое строение и состоит из зерен перлита и феррита. Высокая чистота и большая однородность химического состава металла шва обеспечивают его высокие механические свойства.

Структура сварного шва заданного химического состава определяется условиями охлаждения, влияющими на процессы вторичной кристаллизации и на диффузионные процессы.

Участок основного металла, подвергшийся в процессе сварки нагреву до температуры, при которой в нем происходят изменения структуры металла, называют около - шовней зоной (зоной термического влияния). Температура, до которой нагреваются отдельные точки околошов - кои зоны, изменяется от температуры плавления до окружающей, а структура металла околошовной зоны зависит от его химического состава, теплофизических свойств и от термического цикла сварки.

Структурные изменения в околошовной зоне рассмотрим на однопроходном стыковом соединении. При этом над сечением соединения строим кривую распределения максимальных температур и в том же масштабе, рядом,

|

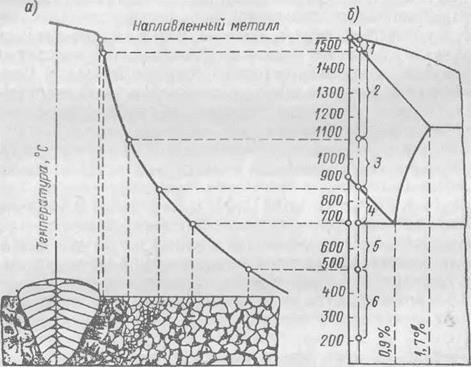

Рис. 60. Схема изменения структур околошовной зоны однопроходного шва: а—температурные границы участков околошовной зоны; б — связь их структур с диаграммой состояния сплава Fe—С |

размещаем часть диаграммы железо—углерод. Проецируя с диаграммы Fe—С на сварное соединение границы участков одинаковой микроструктуры, можем с небольшой погрешностью определить в сварном соединении границы отдельных участков зоны термического влияния (рис. 60).

В зависимости от температуры нагрева и, следовательно, структурных и физико-механических изменений в околошовной зоне различают следующие участки: / — неполного расплавления; 2 — перегрева; 3 — нормализации; 4 — неполной перекристаллизации; 5 — рекристаллизации; 6 — синеломкости.

Участок неполного расплавления является переходным от наплавленного металла к основному, его часто пазы - вают переходной зоной; он представляет собой узкую полоску основного металла, которая при сварке находится при температурах ниже линии ликвидуса, но выше солидуса. В процессе сварки этот участок нагревается до температуры, несколько превосходящей температуру плавления, и находится в твердожидком состоянии, что способствует протеканию диффузии некоторых элементов между твердой и жидкой фазой переходной зоны; поэтому переходная она отличается по своему химическому составу как от основного, так и от наплавленного металла.

Ширина участка неполного расплавления зависит от характера источника нагрева и состава металла и изменяется от 0,1 до 0,4 мм. Свойства этого участка оказывают подчас решающее влияние на работоспособность сварной конструкции.

Участок перегрева ограничивается температурными границами: со стороны шва температурой участка неполного расплавления, а со стороны основного металла температурой примерно 1100° С. На этом участке металл при сварочном нагреве претерпевает аллотропическое превращение из 6- в у-железо, н в связи с тем, что металл этого участка нагревается значительно выше точки Ас3, наблюдается перегрев и рост аустенитного зерна.

В процессе остывания вторичная структура на этом участке зависит от состава металла и термического цикла сварки. Так, в некоторых случаях ручкой сварки при значительном перегреве в сталях с повышенным содержанием углерода, а при электрошлаковой сварке даже в низкоуглероднетой стали образуется крупнозернистая видмапштедтовая структура, которая незначительно влияет на прочность металла, но заметно снижает его пластичность. Ударная вязкость при этом падает на 25 % и более.

Ширина этого участка изменяется от 1 до 3 мм.

Участок нормализации охватывает металл, нагретый в процессе сварки от температуры несколько выше критической точки Ас3 до температуры 1100 °С. На этом участке создаются благоприятные условия для образования мелкозернистой вторичной структуры. Механические свойства металла на участке нормализации обычно выше свойств основного металла, не подвергшегося нагреву при сварке. Ширина этого участка в зависимости от способа и режима сварки изменяется от 1,2 до 4 мм.

Участок неполной перекристаллизации охватывает металл, подвергшийся нагреву в интервале температур то - чеч от Асг до Ас3. Для низкоуглеродистой стали этот интервал температур составляет немногим более 100 °С (от 725 до 850 °С). Металл на этом участке подвергается только частичной перекристаллизации. Поэтому здесь наряду с зернами основного металла, не изменившимися при нагреве, присутствуют зерна, образовавшиеся при перекристаллизации.

Участок рекристаллизации наблюдается при сварке стали, подвергавшейся пластической деформации. На этом участке в интервале температур 450—700 °С из обломков зерен зарождаются и растут новые равноосновые зерна. Если до сварки металл не подвергался пластической деформации (например, литые сплавы), процесс рекристаллизации не имеет места.

Участок синеломкости охватывает температурный интервал 200—400 °С, при котором появляются синие цвета побежалости на поверхности металла. Характеризуется тем, что при сварке низ ко углеродистых сталей, содержащих более 0,005 % On, 0,005 % N2 и 0,0005 % Н2, на участке наблюдается резкое падение ударной вязкости. Оно, вероятно, вызывается старением металла, при котором из пересыщенного твердого раствора выпадают избыточные составляющие, в данном случае азот, углерод, которые в виде тонкодисперсных нитридов и карбидов скапливаются вокруг дефектных участков кристалличе-

|

Таблица 21. Средние размеры участков зоны термического влияния при различных способах сварки

|

ской решітки, повышая таким образом прочность и снижая и л а с тн ч н ость.

Сравнительные средине размеры участков зоны термического влияния по опытным данным для некоторых видов и способов сварки приведены в табл. 21. Размеры отдельных участков юны термического влияния (ЗТВ) и общая ее ширина зависят от условий нагрева и охлаждения, определяемых погонной энергией сварки, толщиной и тенлофпзпческимп характеристиками свариваемого металла, а также температурой окружающей среды.

Опубликовано в

Опубликовано в