Жесткость системы СПИД

10 января, 2013

10 января, 2013  admin

admin Упругие деформации. Станок, приспособление, режущий инструмент и деталь в процессе обработки представляют собой упругую систему, которую для краткости называют системой СПИД. Силы резания при обработке вызывают упругие деформации отдельных элементов системы, упругие деформации в местах соединений деталей механизмов, а также смещения в этих стыках.

Под жесткостью упругой системы понимают ее способность оказывать сопротивление деформирующему действию внешних сил. При отсутствии необходимой жесткости под действием составляющих силы резания система СПИД деформируется, что вызывает погрешности формы и размеров обработанной заготовки. Таким образом, точность обработки в большой степени зависит от жесткости системы СПИД. В неменьшей степени от жесткости зависят условия резания без вибраций.

|

5) Я |

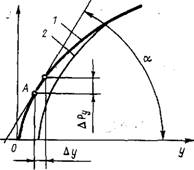

Если нагружать технологическую систему составляющей силы резания Ру (рис. 12.6) и измерять возникающие деформации у (деформацию детали ул, Деформацию элементов станка у„, деформацию элементов приспособления улр, Деформацию инструмента //„), то можно установить некоторую, чаще всего нелинейную зависимость Py = F(Y) деформации элементов системы СПИД от силы нагружения (кривые 1 на рис. 12.7). В качестве критерия жесткости принято отношение приращения ДРу радиальной составляющей силы резания, направлен

ной по нормали к обрабатываемой поверхности, к приращению Ау отсчитанной в том же направлении деформации режущей кромки инструмента относительно поверхности детали: = АРУ/Ау, Где J—в Н/м; АРу— в Н; At/ — в мм.

Для оценки жесткости в любой точке А кривой Py = F(Y) необходимо найти производную в данной точке Y' = JA = =DPg/Dy. Численно производная равна tg а, где а — угол наклона касательной к кривой в точке А.

Кривые разгрузки 2 чаще всего не совпадают с кривыми нагрузки 1, а площадь, заключенная между ними, отражает работу сил трения.

Жесткость станка зависит от конструктивного исполнения, в частности от предварительного натяга отдельных механизмов, и от качества сборки. Для многих станков жесткость (или обратная ей величина — податливость) регламентирована требованиями стандарта.

В процессе обработки заготовки погрешности формы и пространственные отклонения при каждом последующем ходе инструмента будут уменьшаться. Отношение погрешности АЬ, полученной после обработки, к погрешности Да, имеющейся до обработки, называется коэффициентом уточнения KyT = Ab/Aa. Поскольку погрешности заготовки не исчезают полностью, а лишь уменьшаются, можно говорить о копировании и наследовании погрешностей заготовки. Целесообразно на каждом последующем ходе сокращать размер снимаемого припуска. Чем выше жесткость станка, тем за меньшее число рабочих ходов может быть достигнута требуемая точность. Погрешности окончательно обработанной детали представляют собой совокупность как остаточных погрешностей, так и погрешностей, возникающих при выполнении окончательных рабочих ходов инструмента.

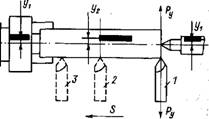

Пример. Влияние упругих деформаций на точность обработки. Пусть в центрах обрабатывается вал (рис. 12.8). Жесткость передней и задней бабок 50 ООО Н/мм; жесткость детали при нагружении ее посередине 2000 Н/мм; сила Ру = 500 Н. При крайних положениях резца / и 3 силу Ри воспринимают задняя и передняя бабки, которые деформируются на величину у = 500/50 000 = 0,01 мм.

|

Рис. 12.8. Влияние упругих деформаций системы СПИД на точность обработки |

При среднем положении резца силу Ру воспринимает деталь, она деформируется на величину у2 = 500/2000 = 0,25 мм. В результате обрабатываемая деталь будет иметь бочкообразность, равную 0,24 мм на одну сторону, или 0,48 мм на диаметр.

Станки с ЧПУ имеют в среднем на 40—50 % более высокую жесткость по сравнению с универсальными станками. Это обеспечивает их высокую точность, но вместе с тем при обработке детали возникают некоторые новые явления, которые не наблюдаются на обычных станках.

Обычно при определении упругих деформаций пользуются радиальной составляющей силы Ру (см. рис. 12.6). При обработке цилиндрической поверхности радиальная составляющая отжимает резец от детали и является причиной погрешности. Осевая составляющая Рх Тоже вызывает упругую деформацию инструмента, но, действуя вдоль оси детали, дает незначительную погрешность. Если перейти к обработке криволинейного контура, то отжатие инструмента вызовет сила, действующая по нормали к поверхности обработки: на начальном участке обработки дуги окружности — сила Ру, на конечном участке — сила Рх. В этом случае для определения погрешности пользуются формулой AX = Px/jx, Где Jx — жесткость в осевом направлении.

При обработке криволинейного контура непрерывно меняется и составляющая Рг. В частности, при обработке дуги окружности она непрерывно возрастает, и этот факт также необходимо учитывать.

Тепловые деформации и деформации от внутренних напряжений заготовок. Тепловые деформации возникают в результате действия трех факторов: выделения тепла двигателями, гидравлической системой и движущимися частями (за счет трения) станка; образования тепла в процессе резания; непостоянства температуры помещения, в котором находится станок. Эти деформации весьма существенны. Заметим, что нагрев стального стержня длиной 1 м на 1 °С приводит к удлинению его на 11 мкм.

Тепловые деформации частей станка в начальный период работы протекают весьма интенсивно, затем их интенсивность уменьшается, и по истечении некоторого времени величина реформации стабилизируется. Изменение взаимного положения рабочих органов станка зна - чительно влияет на точность обработки, поэтому необходимо предусмотреть прогрев станка до начала обработки деталей.

Вторая практическая рекомендация: * при обработке деталей следует избегать продолжительных остановов и сохранять определенный ритм чередования работы и перерывов на смену заготовок.

Тепло, выделяемое в зоне резания, непосредственно воздействует на инструмент и заготовку, а через отходящую стружку — на элементы станка. Имеется много практических приемов снижения влияния температурных деформаций на точность обработки. Наиболее эффективный — использование смазочно-охлаж - дающих жидкостей. После черновой обработки с интенсивным тепловыделением чистовые рабочие ходы следует

Начинать не сразу, а после охлаждения заготовки. Обработка на многоцелевых станках, когда одновременно в работе находится несколько заготовок, должна быть построена по рациональной схеме с выдержкой времени на стабилизацию температуры. Высокоточные станки, предназначенные для обработки точных деталей, устанавливают в термоконстантных помещениях.

Заготовкам всегда присущи внутренние напряжения. Они появляются в результате неравномерного охлаждения отдельных частей заготовок при литье, штамповке, ковке, сварке, термообработке и обработке резанием. С течением времени внутренние напряжения постепенно выравниваются и уменьшаются, при этом заготовка деформируется. Особенно активно коробится заготовка в процессе обработки, когда снимаются поверхностные слои, имеющие наибольшие напряжения. Происходят перераспределение напряжений и деформация заготовки. Для уменьшения воздействия этих деформаций на окончательные результаты обработки черновые ходы необходимо отделить от чистовых, так как именно во время чистового хода достигается требуемая чертежом точность размеров и геометрической формы детали. Для обеспечения высокой точности обработки между черновыми и чистовыми операциями следует выполнять естественное или искусственное старение.

Опубликовано в

Опубликовано в