Воздействие влаги

29 ноября, 2012

29 ноября, 2012  admin

admin Влага постоянно присутствует в любой окружающей среде, как в той, в которой получают композиционный материал, так и в той, где он всегда эксплуатируется. Влияние влаги на композиционные материалы детально исследовано и известно, что она вызывает постепенное разрушение связующего. Влага находится в различных формах и со временем проникает во все органические материалы за счет процесса регулируемой диффузии, пока в материале не будет достигнута равновесная концентрация влаги. Нагревание может вызвать структурные изменения в матрице, которые приводят к увеличению ее способности удерживать воду. Как правило, влага способствует ухудшению механических свойств матрицы. Удаление влаги из эпоксидных смол путем медленного высушивания матрицы приводит к восстановлению механических

|

Тс,°С

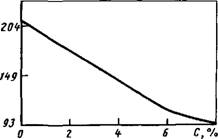

Рис. 19.2. Зависимость температуры стеклования тс эпоксидной смолы от содержания влаги С |

Свойств материала до исходного уровня. Влага играет роль эффективного пластификатора смолы, который размягчает матрицу и снижает ее температуру стеклования. В последнее время вследствие существенного увеличения объемов применения пластиков на основе эпоксидных смол в авиационно-космических аппаратах особое внимание уделялось изучению влияния влаги w них. Можно счи--

тать установленным, что влага разрушает вторичные связи между полимерными цепями, но не оказывает влияния на основные связи. Этот процесс обратим и не вызывает фатального разрушения матрицы. Единственным следствием выявленных воздействий влаги на композиционные материалы является то, что конструктор должен рассматривать их во взаимодействии с другими факторами окружающей среды. Как показано на рис. 19.2, влага заметно снижает температуру стеклования полимерной матрицы. С ростом влажности температура стеклования Тс падает.

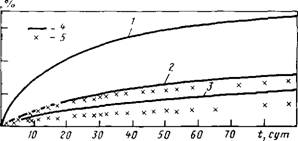

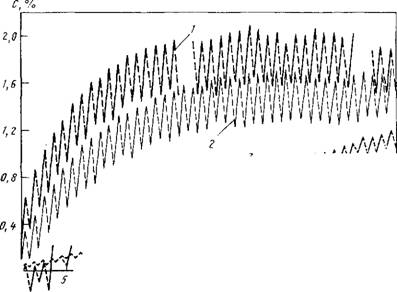

Влияние влаги на механические свойства эпоксидных смол, армированных стеклянным и углеродным волокнами, исследовано в недавних работах 114]. Композит. AS/3501-6 из эпоксидной смолы и углеродного волокна был изготовлен в виде 18-слойных (0°, 45°; 90°; 8; 8; 2) панелей и выдержан при следующих условиях: 60 °С, относительная влажность 98 % — влажностно-теп - ловое старение в течение 3 сут. при 60 °С и относительной влажности 98 % — 2 ч при 127 °С. Увеличение влагосодержания материала в результате выдержки во влажной среде в течение 90 сут и после 40 циклов теплового воздействия показано на рис. 19.3 и 19.4.

|

|

|

С |

|

Рис. 19.3. Увеличение массового влагопоглощения С материалом Л5/3501-6, состоящим из эпоксидной смолы и углеродного волокна, в результате выдержки t во влажной среде при 60 °С и относительной влажности 98 %: і — без покрытия; 2,3 — покрытым фольгой соответственно после и во время отверждения; 4 — кривые, полученные непосредственным измерением; 5 — корректировка на коррозию фольги |

|

І Л о, в о А |

|

О |

В результате поглощения влаги происходит снижение механических характеристик композиционных материалов (табл. 19.1). Снижение сги при 127 °С после 90 сут. выдержки во влажной среде достигает 44 %, а после 40 термических циклов — 49 % (рис. 19.5). Соответствующее уменьшение предела прочности при горизонтальном сдвиге при 127 °С составляет 51 и 56 % (рис. 19.6). Результаты этих исследований особенно важны для сверхзвуковых летательных аппаратов, когда температура окружающей среды на относительно короткое время достигает 127 °С. При использовании конструкций из улучшенных композиционных

|

|

|

10 |

|

/5 |

|

Го |

|

Г5 |

|

Зо |

|

35 |

|

N |

|

Рис. 19.4. Зависимость массоЕзго влагопоглощения С панелями (152,4Х 152,4 мі из эпоксидной смолы и углеродного волокна от числа термических циклов N (72 ч, 60 °С, относительная влажность 98 %; 2 ч, 127 °С): 1 ~ покрытыми материалом «Алюмазит-Z»; 2 — без покрытия; 3, 4 — покрытыми фоль» гой соответственно после и во время отверждения |

|

|

|

So 60 ¥0 Го О |

Атсд, %

|

-1 |

Г |

||||||||||||||||

|

Г |

3 |

||||||||||||||||

|

3 |

|||||||||||||||||

|

? |

|||||||||||||||||

|

3 |

|||||||||||||||||

|

< |

S? |

Й5 |

О4 |

Й5 |

.5? |

5? |

|||||||||||

|

Г-ч |

Fv |

||||||||||||||||

|

*-• |

45 |

Сі |

|||||||||||||||

|

СЗ |

Сз |

Сз- |

Рис. 19.5. Сохранение процентной доли предела прочности при изгибе Аая при 127 °С слоистого пластика после выдержки в различных условиях (в процентах указано влагопоглощение): 1 — исходное значение сги = 100 %; 2 — после выдержки во влажной среде в течение1 90 сут; 3 — после 40 термических циклов; а — без покрытия; б, в — покрытого фольгой соответственно после и во время отверждения

19.1. Влияние влагозащитных покрытий на сохранение прочности материала из эпоксидной смолы и углеродного волокна

|

Покрытие алюминиевой |

Фольгой |

||||||||

|

Без покрытия |

|||||||||

|

После отверждения |

Во время отверждения |

||||||||

|

Параметр |

А A |

Т в а. м В! ІЛ |

И D* В а |

«а д |

« м О. ® Ї7 |

» И Tr А g |

« д |

1 м Ft. ж flt U |

F «) V В со |

|

В А |

Ss ЇЧ |

8 2 о. it: |

А А |

&S |

8 2 а ч Ш * |

В |

Si ж Ї5 |

2 g |

|

|

§* |

А в |

Н ЕС |

А 3 |

И в |

« а |

Н я |

|||

|

«2. О |

CJ о „, ЧЇЇ 8-5 |

О п Ч и 85 |

Н 3 |

«> я Ч и 85 |

Is. |

« о В : « |

И а Ч и 8 в |

||

|

С о |

ISs |

Ей |

Ей |

||||||

|

Продолжитель |

___ |

91 |

(40) |

91 |

91 |

(40) |

90 |

90 |

(39) |

|

Ность выдержки, |

|||||||||

|

Сут. (циклов) |

|||||||||

|

Содержание нлагн, % |

— |

1,4 |

1,4 |

0,2 |

0,7 |

1,1 |

0 |

0,5 |

0,5 |

|

А„ при 127 °С, МПа |

1080 |

602 |

555 |

1045 |

1060 |

451 |

1231 |

1219 |

915 |

|

£ипри 127 °С, ГПа |

52,8 |

46,4 |

44,3 |

4,5 |

50,6 |

39,4 |

50,0 |

56,3 |

121 |

|

Тсд (при горизон |

57,6 |

28,2 |

25,3 |

59,0 |

49,2 |

39,4 |

64,7 |

60,5 |

53,5 |

|

Тальном сдвиге) при |

|||||||||

|

127 °С, МПа |

Примечания. 1. Условия эксплуатации: контрольный образец — ны - сушенный; выдержка во влажной среде прн 60 °С, относительная влажность 98 %; одни термический цикл — выдержка 3 сут прн 60 °С и относительной влажности 98 %, после чего 2 ч при 127 °С.

2. Материал Л5/3501-6 с ориентацией 18слоев волокон (±4570790707±45°), состоящий из эпоксидной смолы и углеродного волокна.

3. Покрытия: после отверждения — алюминиевой фольгой 2024ТЗ толщиной 0,05 мм с обеих сторон композиционного материала; во время отверждения — сверху перфорированной фольгой 5036 толщиной 0,08 мм и снизу обычной фольгой 2024ТЗ толщиной 0,05 мм.

Материалов за пределами их расчетных возможностей необходимо защищать их от влияния влаги, приводящего к снижению прочности.

Разработано два метода нанесения покрытий, способных защитить ламинаты от проникновения влаги [14]. Оба способа основаны на использовании алюминиевой фольги, но в одном из них сплошная фольга наносится на отвержденный ламинат (вторичная операция склеивания), а во втором — соединяется с ла - минатом во время его отверждения. При использовании этих покрытий влагопоглощение армированных пластиков после выдержки во влажной среде и после термических циклов уменьшается почти на 65 % (см. рис. 19.3 и 19.4). Последующие исследования показали, что при окрашивании фольги падение влаго - поглощения может быть еще большим. Снижение влагопогло - Щения способствует лучшему сохранению прочностных свойств

10 П/р Да. Любина 289

& би, %

Рис. 19.6. Сохранение процентной доли предела прочности при горизонтальном сдвиге ДтСд ПРИ 127 °С слоистого пластика после выдержки в различных условиях (в процентах указано влагопоглощение):

1 — исходное значенне тСд — 100 %; 2 — после выдержки во влажной среде в течение 90 сут; 3 — после 40 термических циклов; а — без покрытия; б, в — покрытого фоль* гой соответственно после и во время отверждения

Композиционного материала (см. табл. 19.1). На рис. 19.5 показано, как увеличивается сохранение прочности при изгибе, а на рис. 19.6 — сохранение прочности при сдвиге материала с покрытиями обоих типов после выдержки во влажной среде и термических циклов. Результаты еще ведущихся исследований говорят о том, что достигается еще больший эффект, если применять окрашенную фольгу. Ранее проведенные на фирме «Грум - ман» и в других местах работы показали, что органические покрытия не обеспечивают защиту от влаги изделий из эпоксидной смолы и углеродного волокна на том уровне, какой необходим для предотвращения критического снижения прочности в результате влагопоглощения.

Опубликовано в

Опубликовано в