Влияние смятия микронеровностея и отклонений формы на несущую способность соединений

3 февраля, 2013

3 февраля, 2013  admin

admin

|

Ra |

Rz |

6см |

Ra |

Rz |

Всм |

|

Мкм |

Мкм |

||||

|

2.5 |

10 |

24 |

0,63 |

3.2 |

7,7 |

|

1,25 |

6,3 |

15 |

0,32 |

1.6 |

3,8 |

6см приведены в табл. 5.4. Вследствие смятия микронеровностей при Ra= 1,25.. .2,5 мкм снижение натяга 6вм=15. ..24 мкм, что при малых значениях его существенно отражается на прочности соединений.

Для соединений, формируемых нагревом охватывающей детали, смятие микронеровностей будет другим, оно зависит от давления в соединении. Для конических соединений, монтируемых гидропрессовым способом, смятие микронеровностей по поверхности будет протекать неодинаково. На большей части поверхности сопряжения, прилегающей к маслораспределительной канавке, где имеет место жидкостный контакт, смятие микронеровностей практически такое же, как и при тепловом способе сборки. У торцов соединений на небольшой длине возможно полусухое и сухое трение и смятие микронеровностей часто будет протекать как при тепловой сборке.

Приближенная оценка суммарного смятия микронеровностей в конических соединениях может быть произведена косвенным путем по изменению Д5СМ нулевого положения деталей до и после сборки (см. рис. 2.10) с последующим пересчетом через конусность по зависимости бс„=Д5см/С. Погрешность такой оценки величины смятия микронеровностей во многом зависит от конусности соединений и точности определения нулевого положения деталей. Смятие микронеровностей по величине ASCM удобнее определять на соединениях с конусностью К<с 1 : 50. Чем больше конусность, тем больше значения ASCM и точнее измерение. Так, при Ra= 1,25 мкм предельно возможное изменение нулевого положения деталей согласно (5.32) в соединениях с /( = 1:50 составит ASCM = 0,725 мм, с К=1:10 ДSCM= = 0,145 мм. На изменение нулевого положения деталей мвгут влиять макроотклонения сопрягаемых поверхнв-

стей и торцовые биения втулки и упора вала. Эти виды погрешностей практически исключаются при сборке соединений в одном положении по рискам. В наших опытах над образцами с К= 1 :50 предельная погрешность в оценке нулевого положения деталей составила ±0,1 мм, что соответствует предельной погрешности суммарного смятия микронеровности ±0,4 мкм.

|

193 |

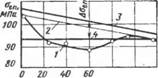

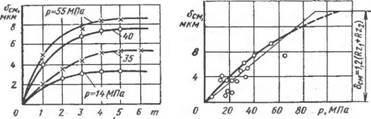

Опыты показывают, что наибольшее смятие происходит при первых двух-трех сборках соединений. После четвертой и последующих сборок нулевое положение деталей практически не изменяется. Характер зависимости смятия микронеровностей бсм от числа циклов сборки и разборки соединений т показан на рис. 5.21. Приведенные здесь данные относятся к образцам с конусностью К= 1 :50 (см. рис. 1.16), поверхности сопряжения которых имели Ra=0,63.. .1,25 мкм. Сборка их осуществлялась тепловым способом, разборка— гидропрессовым. Из графиков следует, что при конкретных значениях параметра шероховатости каждому давлению соответствует определенная величина суммарного смятия микронеровностей. Зависимость ее значений, полученных после четырехкратной сборки соединений, от давлений показана на рис. 5.22 в виде сплошной кривой. Здесь же нанесена горизонтальная линия смятия микронеровностей цилиндрических соединений при их механической запрессовке, величина которого определяется выражением (5.32). При >100 МПа смятия микронеровностей при тепловой и механической сборке будут одинаковыми; при меньших

|

Рис. 5.21. Зависимость смятия микронеровиостей от количества сборок образцов с разным давлением |

Рис. 5.22. Зависимость предельного значения суммарного смятия микронеровиостей от давления в соединениях с /?а=0,63 ... 1,25 мкм

Давлениях смятие микронеровностей при тепловой сборке меньше, чем при механической.

С достаточной точностью кривую йСм=<р(р) можно заменить прямой. Тогда для соединений, формируемых тепловым способом, параметр шероховатости поверхностей которых Ra=,2b мкм, суммарное смятие микронеровностей может быть выражено зависимостью бсм=0,17 p^l,2(Rzi + Rz2), где р — давление в соединении, МПа. Учитывая, что значения 6СМ малы по сравнению с общим натягом, неточности в его определении заметно не отражаются на расчетных значениях прочности соединений.

Отклонения формы присущи всем сопрягаемым поверхностям. Поэтому прочность соединения обусловливается постоянной и переменной частями натяга, последняя из которых определяется погрешностями формы.

На практике учет отклонений формы в основном необходим для того, чтобы не было снижения прочности соединений ниже допустимой. Для цилиндрических соединений эта задача решается при механической сборке. При этом допускаются такие отклонения формы, с которыми диаграммы запрессовки не выходят за регламентируемые нормалью. В случае тепловой сборки учет погрешностей формы обеспечивается путем контроля натяга, который не должен быть ниже допустимого. При указанных способах контроля качества сборки соединений их реальная прочность всегда будет выше установленной косвенными методами, в связи с чем сездается дополнительный резерв несущей способности.

Прочность конических соединений удобно контролировать по осевому натягу при свободной сборке соединений [51, 52]. В этом случае сопрягаемые детали контактируют по вершинам наибольших поверхностных неровностей и после сборки действительный натяг будет меньше рассчитанного по формуле 6 = KS на величину погрешности формы. Отклонения формы конических соединений можно учесть увеличением допустимых значений осевых натягов, соответствующим погрешностям формы, в процессе расчета прочности соединения— снижением диаметрального натяга на ту же величину погрешностей. Основная трудность состоит в определении величины поправки на отклонение формы.

Величину поправки можно было бы принять равной сумме Дф предельных отклонений формы охватывающей и охватываемой деталей. По нашим данным, предельное снижение натяга вследствие отклонений формы составляет Дф=17. ..44 мкм при параметре шероховатости вала и втулки Ra=0,32.. .1,25 мкм. При учете погрешностей формы по их предельным отклонениям расчетная прочность соединений будет ниже действительной, так как при этом не принимается во внимание переменная составляющая натяга. Для более точной оценки влияния отклонений формы вводится комплексный показатель

6Ф = 2S' tg аКу — Р/А, (5.33)

Где S' — осевой иатяг в соединении, измеренный от нулевого положения деталей после пятикратной сборки и разборки соединений; р — среднее значение давления в соединении; А — коэффициент, приводимый в уравнении (2.3).

Оценка комплексного показателя снижения натяга проводилась на 25 образцах, 7 из которых подвергали испытаниям на кручение, а 18 — на осевой сдвиг (см. рис. 2.9, а и б). Помимо обычных измерений образцов этих партий, после пятикратной сборки — разборки, проводимой для измерения посадочных напряжений, фиксировали осевые натяги S', что позволило избежать искажений в оценке 6$ за счет смятия микронеровностей. При этом сопрягаемые поверхности находились в удовлетворительном состоянии.

|

80 1001,нм |

|

7* 195 |

Чтобы избежать влияния ошибок в определении угловых отклонений, величину 6ф определяли не по зависимости (5.33), а графо-аналитическим методом. Строили график распределения по длине соединения опытных напряжений 1 и прямую 4 — их среднюю величину (рис. 5.23). Затем к кривой опытных напряжений проводили прилегающую 2, в соответствии с углом наклона которой, как было показано выше, должны изменяться рассчитанные с учетом угловых откло-

Рис. 5.23. Схема определения разности Да1п между расчетными напряжениями в середине соединения и усредненными по длине опытными значениями напряжений

нений напряжения 3. Для построения этих напряжений достаточно рассчитать их в одной точке у торца, где наибольший натяг, а затем от нее провести прямую, параллельную прилегающей. Разница Леш между расчетными напряжениями в середине соединения и средними опытными напряжениями обусловливалась влиянием отклонений формы, которые на основе решения Ляме рассчитывали по формуле 6Ф = X

2k

Уровень снижения натяга по предельным отклонениям формы составил Дф=17,0...32 мкм, а по комплексному показателю лишь 6<j>= 1,2...12,4 мкм. Округляя в сторону повышения запаса прочности соединений полученные данные, можно считать, что для рассматриваемого типоразмера соединений наибольшее снижение натяга вследствие отклонений формы 6ф=15 мкм. В этом случае относительное снижение прочности существенно сказывается лишь при малых натягах. На основе формул (5.11), (5.12) в соединениях с S = 2. ..6 мм их прочность снизится на 12,5—37,5%.

Глава 6

Опубликовано в

Опубликовано в