Влияние отклонений углов конусов На несущую способность соединений

2 февраля, 2013

2 февраля, 2013  admin

admin Согласно уравнениям (5.11), (5.18), (5.19) суммарное относительное изменение момента в результате угловых отклонений

ДМу/Мр = С, Acq -+ С8Да,. (5.23)

Наибольшее значение АМ7/Мр будет при Aai=Aa и Да2=—Да. Тогда задаваясь значениями Cj, Се, в которых при малых ai, аг с достаточной точностью можно принять cos2ai = l и cos2a2 = l, после преобразований получим

ДМу/Мр = Да (1/tga — 2//б). (5.24)

Так как для соединений с конусностью /С^ 1 :50 l/tga«C21/6, то, пренебрегая влиянием конусности, получим

ДМу/Мр = — 2Да//б. (5.25)

Ошибка в процентах от такого упрощения Д = 100/ /(1 — 2 — tga). Расчеты показывают, что для соединений с К^ 1 :50 в диапазоне реально существующих в машиностроении отношений 1000 <2500 она не

О

Превышает 5%.

|

|

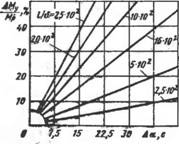

Из формулы (5.25) следует, что степень влияния угловых отклонений на несущую способность соединений зависит не только от Да, но и от отношения 1/6. Как показано на рис. 5.16, при 1/6—2000 ... 2500 даже при значительных отклонениях Да я; 20", прочность соединения снижается в 2 раза. Чем меньше отношение 1/6, тем

Рис. 5.16. Относительное изменение передаваемого крутящего момента в зависимости от величины предельных погрешностей углов уклона сопрягаемых конусов Да при различных значениях //£ соединений с конусностью 1: 50

меньшее влияние оказывают угловые отклонения на прочность соединения и тем большие допуски углов конусов могут быть заданы.

Относительное изменение момента, вызываемое угловыми отклонениями,

ЛМу/Afp ~ Ку — 1 • (5.26)

Тогда, сопоставляя зависимости (5.25) и 5.26), получим упрощенное выражение для коэффициента снижения прочности соединения

Ку= 1— 2Аа//б. (5.27)

Если предельные отклонения заданы в секундах, то Ку = 1 —1о~6Да//6. (5.28)

Зависимости (5.27), (5.28) можно использовать для выбора допусков на углы конусов на основе принципа функциональной взаимозаменяемости. Для этого необходимо задаться коэффициентом Ку, возможным для данной конструкции соединения, исходя из условий его надежной работы, технологического обеспечения и, в случае необходимости, обеспечения сборки и разборки соединений гидропрессовым способом, а затем по формуле (5.28) определить допускаемые отклонения угла уклона конуса и по ним выбрать требуемую степень точности согласно СТ СЭВ 178—75.

Возможный диапазон изменения коэффициента Ку= = 0,5 ... 1; верхний предел соответствует случаю, когда угловые погрешности отсутствуют, а нижний определяется условием нераскрытия стыка соединения. При /Су<0,5 часть длины соединения после сборки будет иметь зазор, что недопустимо. Задаваясь коэффициентом Ку—0,5, из выражения (5.28) можно определить предельно допустимую длину соединения из условия нераскрытия стыка

/пр'= 5-10вб/Да, (5.29)

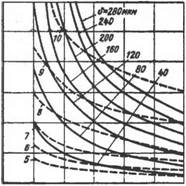

Где Да — предельные отклонения углов уклона конусов разного знака, с. Характер изменения предельной длины соединения в зависимости от натяга и угловых отклонений показан на рис. 5.17. При малых натягах даже при сравнительно небольших угловых отклонениях и малых длинах не исключено раскрытие стыка в соединениях после сборки,

Рис. 5.17. Зависимость предельной длины соединения от отклонений углов уклона конусов

Для соединений, разбираемых Zbo —l44xvTs''/^«LI нагнетанием масла в зону контакта, соблюдение условия отсутствия зазоров при определении /С7 недостаточно, так как для устранения утечек масла на торцах соединений необходим определенный уровень натяга. Опыт свидетельствует, что при Ку^0,6 разборка соединений гидропрессовым способом протекает удовлетворительно Следовательно, в рассматриваемом случае При /Су=0,6 из

Формулы (5.28) получим выражение для предельных отклонений углов уклона (в секундах), которые возможны из условия обеспечения эксплуатационных показателей соединений

|

40 |

|

SO Аа. с |

Допр= 4-1046//. (5.30)

|

Ео по 1бв гво 1,мм |

Зависимость (5.30) для возможного в машиностроении диапазона изменения / и 6 изображена на рис. 5.18 в виде сплошных кривых. Если на этом же рисунке штриховыми кривыми нанести отклонения углов уклона Да, соответствующие пятой — десятой степеням точности СТ СЭВ 178—75, в зависимости от верхних значений интервалов длин, то сравнительно легко можно выбрать

Рис. 5.18 Зависимости пре дельных угловых отклонений для /Су=0,6 при раз личных значениях 6 (сплошные кривые) и отклонений угла уклона при различной степени точности (штриховые кривые) от длины конического соединения

необходимую степень точности из условия обеспечения разборки соединения. Из сопоставления кривых следует, что низшей возможной степенью точности является та, при которой Да^Дапр. Точки пересечения кривых предельных и допускаемых углов уклона определяют значения длин соединения и натягов, при которых возможна наннизшая степень точности. При 6 = 80 мкм наинизшая предельная точность исполнения соответствует седьмой степени для соединения с /=150 мм и восьмой степени с /=60 мм. Практически для конических соединений с натягом десятая степень точности является наинизшей для определенных значений / и 6. Приведенное обоснование выбора степени точности дано для Ку= = 0,6. При Ку>0,6 необходима более высокая точность исполнения. Анализ показал, что для большинства конических соединений угол конуса должен быть в пределах шестой — девятой степени точности. Изложенный способ регламентирования углов конусов достаточно сложен; его применение вследствие необходимости соблюдения условия Да<ДаПр приводит к завышенным требованиям к точности конусов и, кроме того, не обеспечивает наглядную связь между степенью точности и несущей способностью, что затрудняет выбор оптимальной конструкции соединения.

Эти недостатки устранены в предлагаемой системе допусков для конических соединений с натягом (табл. 5.2), разработанной на основе зависимости (5.28). Здесь угловые отклонения заданы в зависимости от 1/6, А не от /, как в СТ СЭВ 178—75; степень точности определяется величиной Ку. С целью упрощения расчетов и контроля углов их допуски, как предложено Л. Н. Журавлевым, даны в линейных величинах на разность диаметров конуса на длине 100 мм. Допуски в линейном выражении нетрудно пересчитать на допуски в угловой мере, принимая, что отклонение в 1 мкм на длине 100 мм соответствует отклонению угла конуса в 2", а угла уклона — 1". Диапазон изменения //6 разбит на интервалы таким образом, чтобы допуски угла конуса по мере увеличения //б уменьшались по десятому ряду предпочтительных чисел.

Выбор допусков по этой системе весьма прост. Достаточно по натягу, рассчитанному без учета угловых погрешностей, определить //6, а затем, задавшись Ку Из условия прочности конкретной конструкции соедине-

|

1/6 |

Отклонение угла конуса на 100 uu длины (мкм) при степени точности и Ку |

|||

|

1 |

2 |

3 |

4 |

|

|

0.9 |

0,8 |

0.7 |

0.6 |

|

|

До 250 |

40 |

80 |

120 |

160 |

|

250—325 |

32 |

63 |

100 |

120 |

|

325—400 |

25 |

50 |

80 |

100 |

|

400—500 |

20 |

40 |

60 |

80 |

|

500—625 |

16 |

30 |

50 |

63 |

|

625—800 |

12 |

25 |

40 |

50 |

|

800—1000 |

10 |

20 |

30 |

40 |

|

1000—1300 |

8 |

16 |

25 |

32 |

|

1300—1700 |

6 |

12 |

20 |

25 |

|

1700—2100 |

5 |

10 |

16 |

20 |

|

2180—2500 |

4 |

8 |

12 |

16 |

Ния, определить допускаемое отклонение угла конуса по табл. 5.2.

Опубликовано в

Опубликовано в