Устройство и работа оборудования для сортировки и сепарации материалов

11 декабря, 2012

11 декабря, 2012  admin

admin Грохоты. Грохоты по ГОСТ 5526—67 подразделяют на инерционные наклонные, самобалансные, гирационные. В зависимости от насыпного веса применяемого материала они подразделяются на три типа: легкого — насыпной вес материала до 1000 кГ/м3, среднего — до 1600 кГ/м3 и тяжелого — до 2500 кГ/м3.

Инерционные наклонные грохоты выпускают двух типов: тяжелые колосниковые грохоты и средние.

Тяжелые колосниковые грохоты применяют на дробильно - сортировочных фабриках для предварительного грохочения мате-

|

Рис. 34. Инерционный грохот С-785: /— короб, 2— пылезащитный кожух, 3 — тяга, 4—амортизатор, 5 — вибрационный механизм. 6 — электродвигатель, 7 — загрузочный патрубок |

Риала перед подачей его в дробилку первичного дробления. Грохот С-724 представляет собой установленный на фундамент при помощи пружинных опор вибрирующий короб. На установленном наклонно коробе при помощи клиньев укреплены колосники, на которых происходит разделение материала. Вибрация короба происходит вследствие вращения дебалансного вала, приводимого через клиноременную передачу электродвигателем. В процессе работы вал получает круговые колебания в вертикальной плоскости.

Грохот С-724 имеет поверхность грохочения размером 1250Х Xi'2500 Мм; один ярус колосников; угол наклона к горизонту — до 15°. Для грохочения поступают куски размером до 750 мм. Мощность электродвигателя — 10 кет.

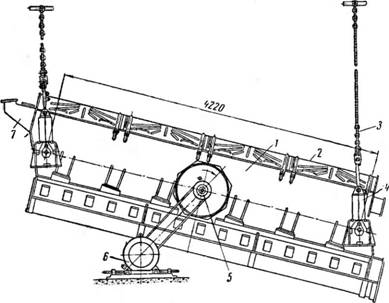

Средние инерционные грохоты предназначены для разделения крупнокускового материала на фракции. Грохоты этого чипа, в отличие от тяжелых, подвешивают на тягах. На рис. 34 показан средний грохот инерционного типа С-785. Грохот состоит из короба 1 и размещенных в нем два яруса сит. Короб в верхней части закрыт пылезащитным кожухом 2. При помощи тяг 3 с амортизаторами 4 короб подвешен к соответствующей конструкции.

Вибрационный механизм 5 состоит из дебалансного шкива с регулировочными грузиками и закреплен на конце вала. Вращающийся в подшипниках вал размещен в средней части короба и приводится посредством клиноременной передачи от электродвигателя 6. При вращении дебалансного шкива возникающие в

|

Рис. 35. Самобалансный грохот: / — корпус, 2 — шарнирные рычаги, 3 — неподвижная рама |

Нем инерционные силы вызывают колебания короба с ситами по траектории, близкой к круговой.

Грохот С-785 устанавливается под углом 25° к горизонту, имеет два яруса сит размером 1750X4500 мм, снабжен электродвигателем мощностью 20 кет. Вал вибратора совершает 1200 об/мин. Наибольший размер кусков, идущих на грохочение,— 100 мм.

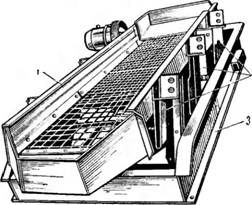

Самобалансные грохоты выпускают трех типов: легкие, средние и тяжелые. В машинах этого типа используют двухвальный вибратор с вращающимися в противоположные стороны дебалансами.

Самобалансный грохот (рис. 35) состоит из неподвижной рамы 3, на которую при помощи трех пар шарнирных рычагов 2 И пружинных амортизаторов опирается вибрирующий корпус 1 грохота с натянутыми на нем в два яруса ситами. Верхнее сито имеет более крупные ячейки, чем нижнее. Вибратор грохота состоит из двух вращающихся навстречу друг другу валов, снабженных дебалансамн, и прикреплен к корпусу болтами. Валы расположены в плоскости, составляющей с горизонтом угол 55°.

На ведущем валу имеется приводной шкив. При вращении валов неуравновешенные массы (дебалансы) создают инерционные силы с равнодействующей, направленной под углом 35° к горизонту. Направленные колебания корпуса грохота передаются посредством сита материалу, который подбрасывается и толчками продвигается вперед, проваливаясь при движении сквозь отверстия сита.

|

Рис. 36. Гирационный (эксцентриковый) грохот: / — сита. 2—короб, 3 — неподвижная рама, 4 и 6 —ременная переда ча, 5 — электродвигатель. 7—маховики, 8 и 10— подшипники, S—вал, 11 — амортизационные пружины |

Применяемый в промышленности самобалансный грохот С-742 имеет следующую характеристику: размеры поверхности грохочения — 1250X1820, число ярусов сит — 2, мощность электродвигателя— 4,5 кет, число оборотов двигателя — 950 в минуту.

Наибольший размер загружаемых кусков—100 мм.

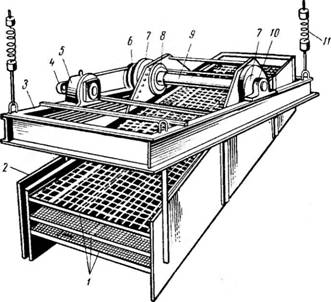

Гирационные грохоты характеризуются круговыми колебаниями сит, вызываемыми эксцентриситетом (смещением) проводного вала. Отсюда грохоты этого типа называют также эксцентриковыми.

Гирационный (эксцентриковый) грохот (рис. 36) состоит из неподвижной рамы 3, на которой расположены два подшипника

8 п 10 с вращающимся в них эксцентриковым валом 9. На эксцентриковых шейках вала подвешен подвижный короб 2 грохота. Короб выполнен из листовой и угловой стали. В коробе натянуты одно под другим сита /, причем верхнее сито имеет крупные ячейки, а нижнее — более мелкие. Между подшипниками на валу укреплены маховики 7 с противовесами, служащими для уравновешивания инерционных сил короба. Раму 3 подвешивают на пружинах 11.

Эксцентриковый вал приводится во вращение от электродвигателя 5 через ременную передачу 4, 6. При вращении вала короб грохота совершает круговые колебания в вертикальной плоскости, сильно встряхивая и просеивая материал, сползающий по ситам.

Грохоты этого типа СМ-571 и СМ-653Б изготовляют с ситами размером: для первого—1250X3000 мм и второго—1750X4500. Число ярусов сит — 2. Число оборотов вала у первого — 1300 в минуту, у второго — 800 в минуту. Мощность электродвигателя первого грохота — 7 кет, второго — 10 кет. Максимальный размер кусков загружаемого в грохоты материала составляет соответственно 100 и 150 мм.

Воздушные сепараторы (классификаторы). Эти механизмы подразделяются на два основных типа: воздушно-проходные и механические. В воздушно-проходных классификаторах воздушный поток создается вентилятором, расположенным вне сепаратора. В механических сепараторах внутри аппарата установлен вентилятор, который создает в нем замкнутый поток воздуха.

|

Материал Рис. 37. Двухконусный воздушно-проходной сепаратор: I — входная труба, 2 — наружный конус, 3 — наружная камера, 4— внутренний но - нус, 5 — направляющий аппарат, 6 — выходной патрубок, 7— внутренняя камера, 8 — патрубок грубой фракции |

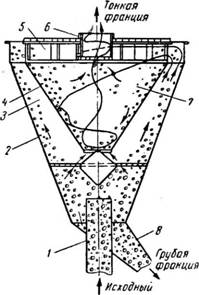

Из воздушных классификаторов первого типа наиболее широко применяют двухконусный воздушно-проходной сепаратор (рис. 37). Сепаратор состоит из наружного конуса 2 и внутреннего 4, образующих наружную (кольцевую) 3 и внутреннюю 7 камеры. Нагнетаемый вентилятором воздушный поток, содержащий продукт помола, поступает в сепаратор по

|

Трубе 1 со скоростью 15—20 м/сек. Попав в камеру 3, воздушный поток расширяется, а его скорость падает до 4—6 м/сек. При этом в камере 3 происходит выпадание из потока частиц, скорость взвешивания которых выше скорости потока в кольце-

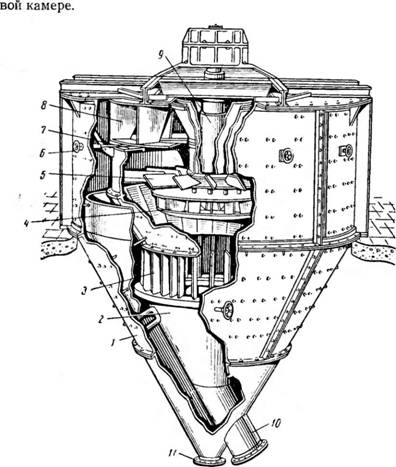

Рис. 38. Центробежно-воздушный сепаратор: 1 — наружный конус, 2 — внутренний конус, 3 — направляющий аппарат, 4 —> диск, 5 — лопастный вентилятор. 6 — ручка, 7— лепестковая диафрагма, 8 — отбойные лопасти, 9 — полый вал, 10 — патрубок для выхода крупной фракции, II — течка готового продукта |

Выпавшие частицы по патрубку 8 возвращаются в мельницу для повторного помола. Из камеры 3 поток поступает в камеру 7, проходя при этом через направляющий аппарат 5, который при помощи лопаток придает ему вращательное движение. Под действием инерционно-центробежных сил происходит второе выделение частиц материала из потока.

Осажденный продукт собирается в конусе 4 и по патрубку 8 Направляется на домол. Тонкая фракция вместе с воздухом выносится из сепаратора через выходной патрубок 6 и поступает в циклоны на очистку.

К-п. д. сепаратора регулируется положением лопаток направляющего аппарата и скоростью воздушного потока.

Из механических классификаторов широко применяют центробежно-воздушный сепаратор (рис. 38). Сепаратор состоит из наружного конуса 1 и вставленного в него внутреннего конуса 2. Во внутреннем конусе соосно с ним расположен полый вал 9, на котором укреплены гуммированный диск 4 и лопастный вентилятор 5. Сортируемый материал поступает на быстро вращающийся диск 4 через загрузочную воронку и полый вал 9.

Под действием центробежных сил частицы материала отбрасываются к стенкам внутреннего конуса, где попадают в восходящий поток воздуха, создаваемого вентилятором 5. Крупные частицы оседают во внутреннем конусе и по патрубку 10 возвращаются в мельницу на домол, а мелкие увлекаются восходящим потоком воздуха вверх.

В верхней части сепаратора поток проходит через отбойные лопасти 8 и отбрасывается вентилятором 5 к стенкам наружного конуса (корпуса). Выделенные из потока частицы по кольцевому пространству опускаются вниз к течке 11 готового продукта. Очищенный от частиц продукта воздух засасывается вентилятором через направляющий аппарат 3 во внутренний конус 2, где он снова подхватывает частицы разбрасываемого диском 4 материала.

Тонкость готового продукта регулируют поворотом лопаток направляющего аппарата и изменением при помощи ручки 6 положения горизонтальной лепестковой диафрагмы-заслонки 7. При этом изменяется скорость восходящего потока воздуха, что приводит к соответственному уменьшению или увеличению крупности частиц уносимой фракции.

Механические сепараторы эффективно работают с одно - и двухкамерными шаровыми мельницами при помоле извести по замкнутому циклу.

Опубликовано в

Опубликовано в