Устройства для маркирования тары

29 июня, 2013

29 июня, 2013  admin

admin На герметически укупоренную тару с готовой подукцией наносят маркировочные знаки, обозначающие завод-изготовитель, дату изготовления и ассортимент консервов. Почти все автоматические закаточные машины, описанные выше, включают в свою конструкцию маркирующее устройство, обеспечивающее нанесение знаков выдавливанием. Этот способ нанесения знаков может привести к нарушению лакового и оловянного покрытий, а следовательно, к коррозии крышек. Поэтому в последние годы разработаны устройства для нанесения маркировочных знаков несмываемой краской. Состав краски разработан Всесоюзным научно-исследовательским институтом консервной и овощесушильной промышленности.

Расход материалов на приготовление 1 кг краски (в г):

TOC o "1-5" h z Нигрозин спирторастворимый 170

Разбавитель № 30 (или этилцеллоэольв) 500

Спирт этиловый 250

Дихлорэтан 80

На 1 млн. крышек расходуется 800 г маркировочной краски.

Печатное устройство 2ТФК. Предназначено для нанесения маркировочных знаков флексографическим способом печати на металлические лакированные крышки к стеклянным и металлическим банкам и работает в составе закаточных машин Симферопольского завода «Прод - маш» на месте маркиратора выдавливанием.

|

Техническая характеристика устройства 2ТФК Диаметр маркируемых крышек, мм

|

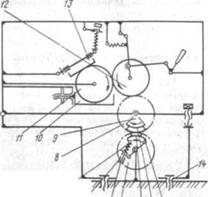

Основным узлом устройства 2ТФК (рис. 47) является печатный цилиндр 4, размещенный на вале носителя пуансонов закаточной машины. Рабочим элементом печатного цилиндра, служащим опорой для крышки в момент нанесения маркировки, является эластичный опорный вкладыш 2, закрепленный на секторе 3. Сектор 3 соединен с корпусом печатного цилиндра с одной стороны через эксцентричный палец /, а с другой — посредством штока 5. Положение сектора 3 для создания необходимого контакта между крышкой и вкладышем 2 осуществляется поворотом паль-

Ца 1 и изменением длины штока 5 путем поворота гайки 6. Пружина 7 предохраняет конструкцию от поломки при неполадках в системе подачи крышек.

Формный цилиндр 8 содержит установленный на пружинной подвеске формоноситель 9. Литеры, составляющие печатную форму, крепятся на фор - моносителе посредством шриф - тодержателей.

Краскопитающая группа включает ванну 10 для краски, дукторный цилиндр //, накатный цилиндр 12, плиту 13 и детали регулирования.

Дукторный цилиндр имеет обрезиненную поверхность. Объемная ванна для краски прикреплена кронштейном к корпусу устройства. Перемещение ванны осуществляется винтом с гайкой. Вместимость ван-

|

|

|

V/ м у* у» 7 6 |

|

5 * 3 2 1 |

|

Рис. 47. Схема печатного устройства 2ТФК: |

/ — эксцентричный палец; 2 — вкладыш; 3 — сектор; 4 — печатный цилиндр; 5 — шток; 6 — гайка; 7 — пружина; 8 — формный цилиндр;

9 — формоноситель; 10 — ванна для краски; II — дукторный цилиндр; 12 — накатный цилиндр; 13 — плита; 14 — винт

Ны рассчитана так, чтобы краски в ней хватило на 8 ч непрерывной работы (примерно 60 тыс. оттисков при 125 циклах в минуту).

Накатный цилиндр в процессе работы пружиной прижимается к дукторному цилиндру. Для строго дозированной подачи краски на литеры на поверхность накатного цилиндра нанесена растровая сетка (80 линий/см с глубиной ячеек 35—40 мкм).

Плита 13 с полированной поверхностью предназначена для снятия излишков краски с дукторного цилиндра.

Устройство для маркирования крепится к станине закаточной машины винтами 14.

Дукторный цилиндр, вращаясь в ванне для краски, забирает на свою поверхность слой краски. Плита, прижимаемая пружиной, снимает излишки краски с поверхности дукторного цилиндра. Накатный цилиндр под действием пружины прижимается к дукторному цилиндру с таким усилием, что на его поверхности краска остается лишь в ячейках растровой сетки. Из ячеек накатного цилиндра краска передается на литеры маркирователя. При прохождении крышки между печатным и формным цилиндрами на нее наносятся знаки маркировки.

Для предотвращения размазывания оттиска в процессе закатывания банок в выталкивателях закаточной машины необходимо предусмотреть специальную проточку.

Печатное устройство Б4-ТФК. Представляет собой маркировочный станок с индивидуальным приводом, процесс маркирования в котором осуществляется флексографическим способом печати.

По принципу печатания устройство аналогично устройству 2ТФК

Печатное устройство Б4-ТФК с индивидуальным приводом при заготовке впрок крышек эксплуатируется отдельно.

|

Диаметр обрабатываемых кры |

|

|

Шек, мм |

|

|

Максимальный |

219,4 |

|

Минимальный |

59,7 |

|

Размер печатаемой маркировки |

|

|

Максимальное число строк |

3 |

|

Максимальное число литер в |

7 |

|

Строке |

|

|

Высота шрифта, мм |

3,5 и 5 |

|

Максимальная длина оттиска, мм |

33,6 |

|

Максимальная ширина оттиска, мм |

20 |

|

Скорость печатания, цикл/мин |

160 |

Автомат М6-ОРК. Предназначен для формования тары из по - листирольной ленты и фасовки в нее пастообразных продуктов с закрытием алюминиевой фольгой, ламинированной термосваривающИМся слоем.

|

60—80 58-80 100 200 Объемный ±3 Не более 5,84 Не более 2 Не более 0,3 |

Техническая характеристика автомата М6-ОРК

Техническая характеристика автомата М6-ОРК

Производительность, упаковок в минуту Температура фасуемого продукта. °С Масса дозы продукта, г

М6-ОРК Г М6-ОРК-2

Способ дозирования "*

Точность дозирования, %

Расход

Электроэнергии, кВт • ч воздуха, м*/мин

Охлаждающей воды при температуре

|

0,58—0,63 0,2 4580 X 1310 X 2290 Не более 2790 |

14 °С, м /ч Рабочее давление воздуха, МПа Давление охлаждающей воды, МПа Габаритные размеры, мм Масса, кг

14 °С, м /ч Рабочее давление воздуха, МПа Давление охлаждающей воды, МПа Габаритные размеры, мм Масса, кг

При работе формуемая пленка разматывается с рулона и, проходя через направляющие ролики, образует петлю, создавая запас пленки для протягивания ее на один шаг. Когда штампы зажаты, пленка, находящаяся между нагревателями, нагревается до температуры формования. В следующем цикле (после протягивания пленки на один шаг) нагретый участок пленки попадает в формовочный пресс, где из нее пневмомеханическим способом (пуансоны + сжатый воздух) формуется шесть коробок. Отформованные коробки по охлаждаемым направляющим перемещаются на позицию дозирования под дозирующее устройство, где заполняются продуктом.

Запечатывающая фольга разматывается с рулона и, проходя через направляющие ролики, над одним из которых установлен датчик механизма центрирования этикеток, образует петлю, создавая запас фольги для протягивания ее на один шаг. Затем фольга попадает в штамп запечатывания, где сваривается с фор-муемой пленкой, закрывая наполненные продуктом коробки. Запечатанные коробки попадают в вырубной штамп, отделяются от основного материала и через лоток поступают на отводящий транспортер. Отходы в виде непрерывной лен

ты из остатков формуемой пленки и термосваренной с ней запечатывающей фольгой наматываются на барабан.

Сжатый воздух подается от компрессорной установки КУ-3 производительностью 3 м'/ч по сжатому воздуху давлением 0,8 МПа. Установленная мощность компрессора 22 кВт, габаритные размеры 1430 X X 1230 X 1120 мм.

Опубликовано в

Опубликовано в