ТЯГОВЫЙ РАСЧЕТ

4 февраля, 2013

4 февраля, 2013  admin

admin При заданном весе локомотива вес поезда зависит от руководящего подъема пути Поэтому при проектировании рельсового транспорта на карьерах выбор веса поезда и руководящего подъема производят одновременно с таким расчетом, чтобы принятый вес - поезда обеспечивал наиболее эффективную работу экскаваторов.

Рассмотрим тяговый расчет для заданной трассы и профиля пути.

1 Руководящим называется максимальный уклон пути, длина которого пс менее 250 м.

Если известна трасса и профиль пути, то при тяговых расчетах приходится решать две основные задачи:

1) по заданному профилю пути, принятому типу прицепного подвижного состава и известной характеристике локомотива определять максимальный вес поезда, который он может тянуть;

2) при известном профиле пути, принятом типе прицепного подвижного состава и заданном весе поезда определять необходимую характеристику локомотива и подбирать соответствующий локомотив из числа выпускаемых отечественными заводами.

Вес поезда рассчитывают по силе тяги локомотива и руководящему подъему, встречающемуся между карьером и заводом, с учетом сопротивлений на кривых. Обычно вместо того, чтобы вводить в формулу два коэффициента, характеризующих расчетный уклон Ip °/00 и дополнительное сопротивление на кривых WKp, Подставляют один коэффициент

IK = h + w*P - (309)

При равномерном движении сила тяги локомотива FK, равная 1000А|), уравновешивается сопротивлением движению поезда.

Для расчетов в условиях внутризаводского транспорта можно с некоторым приближением считать удельные сопротивления вагонов и локомотива одинаковыми. Тогда

1000Р'|з = (Р -+ Q) (WQ ± Q, (310)

Откуда общий вес поезда

Полученный по формуле (313) вес поезда должен быть проверен иа случай трогания с места груженого поезда в наиболее неблагоприятных условиях (максимальный уклон, минимальный радиус кривой, влияние инерционных усилий). Для этого воспользуемся уравнением движения поезда при трогании

1 ОООР-ф' = (P + Qen)(wo--iK) + 100(Р Ь Q)(1 - hY)-^. (312) откуда вес поезда

Я <?.. . 'ОООРФ:— t,

Ь + ПОА, пр

■где Р — сцепной вес локомотива в кн Qep — вес груженого поезда в кн

— коэффициент сцепления при трогании;

— удельное сопротивление при трогании; атР — ускорение при трогании в м! сгк~ (обычно принимается

Равным 0,15—0,2 м! сек2) у — 0,1-4-0,08 — коэффициент, учитывающий массу вращающихся колес.

19 Пенсии ч 281)

Число вагонов в поезде

Чг ~г Чт

Где Qe — средний вес груза в вагоне в кн; Чт — срединй вес тары (вагона) в кн. Если задан вес состава и вес локомотива, то можно определить руководящий уклон

V- — ■ Р~+оГр " " ' [ '

При движении вниз по уклонам торможение поезда осуществляется торможением только самого локомотива или торможением локомотива и вагснеток. Если уклои большой, то может оказаться, что вес поезда, выбранный исходя из тяговой силы, нельзя принять по условиям торможения.

При торможении колеса локомотива и заторможенных вагонеток не должны скользить по рельсам, следовательно, сила трения, создаваемая тормозными колодками, должна быть меньше силы сцепления колес с рельсами

NKfK < (Р + qj (316)

Где NK — суммарная сила нажатия колодок в н; Р — сцепиой вес локомотива в н;

FK — коэффициент трения колодок о колеса, который зависит от скорости движения и может быть подсчитан по формуле (304);

Qin — вес вагонов, снабженных тормозами, в н; — коэффициент сцепления. Отношение суммарной силы нажатия колодок к сумме нагрузок па тормозные оси, как указывалось выше, называется коэффициентом нажатия колодок и обозначается б. При наличии тормозных вагонеток

TOC o "1-3" h z 6-та - (317>

Следовательно,

NK = (Р + QJ Б (318)

При средних условиях б — 0,8. Тормозная сила

ВК = (Р+ Q) 6FK. (319)

§ 8. КАНАТНАЯ ОТКАТКА

При значительных углах наклона рельсовых путей, когда локомотивную тягу использовать невозможно, применяют канатНую тягу (канатную откатку).

На заводах строительных материалов капатиую откатку применяют па карьерах для подъема вагонеток по наклонной траншее.

А также по наклонным эстакадам (канатные подъемники). Иногда канатную тягу используют для передвижения вагонов и вагонеток по горизонтальным путям, например, при маневровых работах на погрузочных пунктах.

По характеру работы канатные откатки разделяют на:

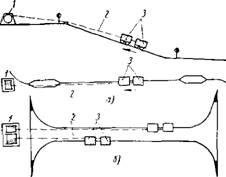

А) прерывпого (цикличного) действия с помощью концевых канатов и лебедок барабанного типа (рис. 168);

Б) непрерывного действия посредством замкнутого каната и лебедок со шкивами трения (рис. 169)

Для откаток концевым канатом наиболее типичны схемы работы, когда уклоны пути столь значительны, что лебедка работает в двигательном режиме только при подъеме груза, а спуск подвижного состава производится под действием собственного веса и лебедка при спуске

Работает в тормозном режиме. При этом характерны следующие схемы работы:

А) одноконцевая откатка с помощью однобарабапной лебедки (рис. 168, а), когда один конец тягового каната прикреплен к ва-

<1=32

|

|

Рис. 169. Схема откатки бесконечным канатом: ! — привод; 2 — концевой шкив; 3 — натяжное устройство

Гонетке (или составу вагонеток), другой — к барабану установленной наверху лебедки; при наматывании каната на барабан происходит подъем вагонетки, при спуске вагонетки необходимо торможение лебедки, т. е. двигатель лебедки при спуске работает в тормозном режиме;

Б) двухконцевая откатка при помощи двухбарабанной лебедки (рис. 168, б), когда вагонетки движутся по двухколейному пути навстречу друг другу. При двухконцевой откатке собственный вес вагонеток взаимно уравновешивается и момент па валу уменьшается, а лебедка подъемника работает только в силовом режиме.

|

|

|

Рис. 168. |

|

Схемы откатки патом: |

|

Концевым ка- |

|

А — одноконцевая откатка; б — двухконцевая откатка; 1 — лебедка; 2 — канат,3 — груженые вагонетки |

29 L

Двухбарабанную лебедку иногда используют и при однорельсовом пути, когда для уменьшения момента на валу барабана при спуске и подъеме устраивают противовес, расположенный между основными рельсами и движущийся по своим рельсам навстречу вагонеткам, проходя под ними. В этом случае противовес выполняет ту же роль, что и порожняя вагонетка при двухконцевой откатке.

При применении канатной откатки при горизонтальных путях для движения вагонеток в обоих направлениях используют головной и хвостовой канаты, для чего устанавливают две одно - барабанные лебедки или одну двухбарабанную (рис. 170). Откатку

4 3 5 2 6 1

/ V

ЧГ---------------------- !--------------- ^------------- Ч"

£==СЗСГ F ----------------------- - flENczOE

----- 10 двухосных вагонод--------------------

Рис. 170. Схема работы двухбарабанной маневровой лебедки:

/ — лебедка; 2 — головной канат; 3 — хвостовой канат; 4 — блок; 5 — место соединения

Канатов; 6 — вагон

Бесконечным канатом (см. рис. 169) производят лебедками со шкивами трения. Сила трения гибкого тела (каната) иа шкиве

По формуле Эйлера

ГДе — натяжение набегающей ветви каната в н Sc6 — натяжение сбегающей ветви каната в я; / — коэффициент треиия о шкив; а — угол обхвата в рад. Подставляя значения SHa6 и 5cd в формулу силы трения, получим

F = Sc6 (e, fa - 1) н. (320)

Для увеличения силы тяги (силы трения) лебедок со шкивами трения увеличивают угол обхвата или коэффициент трения каната о шкив путем применения шкивов, футерованных материалами, обладающими большим коэффициентом трения (дерево, пластмасса).

Вагонетки при откатке бесконечным канатом прицепляют к канату на ходу при помощи вилок с изогнутой осью, накидных крючков или клиновых зажимов. Принцип действия этих устройств основан на передаче усилия трением, возникающим при защемлении каната. 292

Производительность откаток концевыми канатами, как и всяких транспортных устройств цикличного действия, подсчитывают по формуле

= (321)

3600

^ — - р— — число циклов в час; 1 ц

|

Где |

G — масса груза в вагонетке (сосуде) в кг; П — число вагонеток в составе. Время цикла

|

Т„ |

|

(322) |

AL

+ Tn сек,

А — коэффициент, учитывающий тип откатки; LДлина откатки в м; V — средняя скорость движения в м/сек; Tn — время маневров (пауз) в сек.

Для однодействующей откатки, когда перемещается только одии сосуд, а = 2; для двухдействующей откаткн, прн которой одновременно в разных направлеииях перемещаются два сосуда, А = I.

Из формул (321) и (322) видно, что повышения производительности откаткн концевыми канатами можно достигнуть увеличением количества одновременно перемещаемых вагонеток, повышением скорости движения и сокращением длительности пауз (маневров), а также путем перехода с однодействующей откатки на двухдей ствующую.

Число вагонеток в составе ограничивается прочностью сцепок,

Усилие на канате в месте набегания его на барабан лебедки в откатках концевым канатом

W0 = (G + G0) z (w' cos p -j - sin P) + Q0L (W" cos p - f sin p) Н,

(323)

G — грузоподъемность вагонетки в н; Ga — собственный вес вагонетки в н;

Г — число вагонеток; ш' — коэффициент сопротивления вагонеток; (3 — угол наклона путей; q0 — вес каната в н/м;

W" — коэффициент сопротивления блоков, поддерживающих канат.

|

Где |

Мощность двигателя лебедки

|

Кет, |

Wav

Где

N

ЮООЛ

Кгде V — скорость движения каната в м/сек; Т) — к. п. д. механизма лебедки.

Производительность откаток бесконечным канатом определяют по формуле (151)

Q = ^ т/ч, (324)

Где G — масса груза в вагонетке в кг;

А = Vt — расстояние между вагонетками; T — интервал поступления вагонеток в сек.

Так как вагонетки прицепляют к тяговому канату на ходу, то скорость каната должна быть в пределах 0,8—1,0 м/сек. Интервал времени между вагонетками зависит от характера прицепного устройства и степени механизации маневровых работ и принимается 30—40 сек, что соответствует расстоянию между вагонетками 30—40 м.

Число вагонеток, одновременно находящихся на каждой ветви

Г L

Каната, L -= —.

А

Зная число и вес одновременно перемещаемых вагонеток, а также коэффициент сопротивления передвижению, можно подсчитать тяговое усилие на канате и определить потребную мощность двигателя лебедки.

§ 9. СПЕЦИАЛЬНЫЕ ВАГОНЕТКИ ДЛЯ ТРАНСПОРТИРОВАНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ

В процессе производства по пластическому способу кирпич подвергается неоднократному перемещению и перекладыванию, чрезвычайно повышающему трудоемкость производства. Кроме того, многократное прикосновение руками к кирпичу-сырцу в процессе производства снижает его качество, так как сырец, будучи мягким и непрочным, легко деформируется.

Одна из транспортных систем, при которой глиняный брус, выходящий из ленточного пресса, автоматически разрезается на отдельные кирпичи (сырец), автоматически укладывается па деревянные полки и транспортируется на этих полках вплоть до поступления в печь на обжиг, получила в практике название «полного автомата» [9]. Такие комплексные транспортные системы работают только на некоторых заводах. На большинстве других заводов эти специальные транспортные устройства для кирпича применяют в сочетании с резательным полуавтоматом (резательный столик), на котором глиняный брус разрезается автоматически, но сырец укладывают на полку вручную. Все остальные процессы транспортирования от пресса в сушилку и из сушилки в печь такие же, как при использовании системы «полный автомат?.

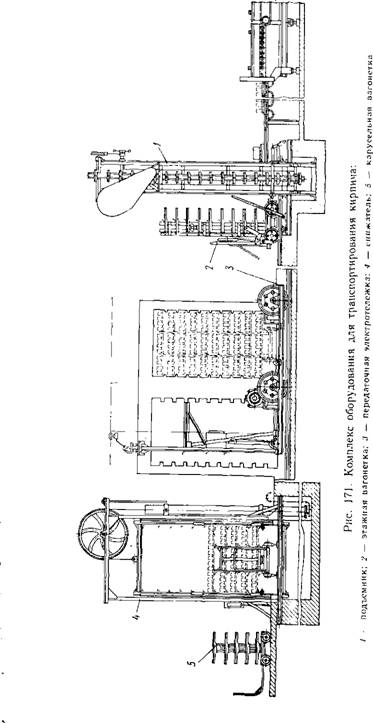

На рис. 171 показан комплекс оборудования для транспортирования кирпича-сырца, в который входят: подъемник /, этаж-

Ная вагонетка 2, передаточная электротележка 3, снписатель 4, Карусельная вагонетка 5.

Подъемник представляет собой две параллельные замкну тые пластинчатые цепи, установленные на вертикальной раме и движущиеся с одинаковой скоростью. К цепям прикреплены угольники, на которые укладывают полки с сырцом. Цепи приводят в движение при помощи звездочек, получающих вращение от приводного вала через червячные редукторы. Червяки обоих редукторов соединены между собой общим валом, вследствие чего достигается синхронность движения цепей. Все десять полок с сырцом снимают с подъемника этажной вагонеткой и отвозят в сушилку.

Этажная вагонетка имеет тележку с колесами, на которой жестко закреплена стойка. На последней установлена подвижная рама с десятью парами кронштейнов для полок с сырцом. Рама поднимается и опускается поворотом подъемного рычага.

Для предохранения вагонетки от выкатывания в момент иажатия на рычаг имеется колодочный тормоз, зажимающий задние колеса вагонетки. Тормоз приводится в действие отдельным рычагом. Для направления движения вагонетки в сушильной камере установлены ролики.

Самосбрасывающая вагонетка имеет большую высоту, поэтому она не может заезжать непосредственно в камеру печи, и сырец необходимо перегружать па более низкие карусельные вагонетки. Для этого применяют снижатель.

Снижатель имеет неподвижную вертикальную раму, подвижную раму, канат, блок, гидравлический демпфер и механизм управления. Вертикальная рама закреплена на нижней раме, монтируемой на фундаменте. В фундаменте делают углубления для опускания подвижной рамы и размещения трубы гидравлического демпфера. К снижателю подводят рельсовый путь, на котором крепят башмачок упора, ограничивающего продвижение самосбрасывающен вагонетки, и монтируют остановы карусельной вагонетки. Рама снижателя подвешена на канате, перекинутом через блок.

К другому концу каната подвешен груз, помещенный в трубе демпфера. Положение подвижной рамы фиксируют упорами ирл помощи рычага управления.

С высоких десятиполочных самосбрасывающих вагонеток на карусельные вагонетки сырец перегружают следующим образом. Самосбрасывающая вагонетка, загруженная полками с сырцом, взятым в сушильной камере, подъезжает к снижателю, рычаг вагонетки опускают, и полки с сырцом остаются на подвижной рам»-- снижателя.

Карусельная вагонетка имеет тележку c. верти кальной осью, на которой установлена поворотная рама с кронштейнами, подъезжает к снижателю; новоротная рама раснола-

гается длинной стороной к снижателю, рычагом освобождается упор, удерживающий раму, и последняя, опускаясь на 30—40 мм, Устанавливает пять полок на одной стороне вагонетки. После за-

' олнепия полками с сырцом одной стороны карусельной ваго - етки ее отводят и поворачивают раму на 180°.

|

|

|

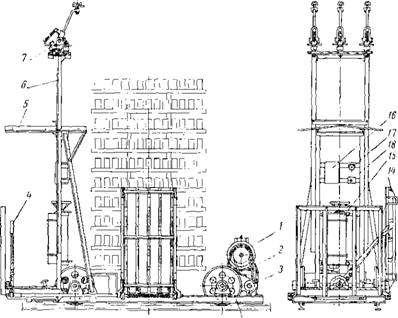

19 12 !3 Рис. 172. Электропередаточная тележка СМ-378: •T — электродвигатель; 2 — клиноременная передача; 3 — редуктор; 4 — рычаг; 5 — ^ащитный навес; 6 — стойка; 7 — токоприемник; 8 — ведущий скат; 9 — рама; 10 — Ельсы; 11 — ведомый скат; 12 — стопорное устройство; 13 — педали; Н — откидной "остик; 15 — контроллер; 16 — шкаф с электрооборудованием; 17 — звонок; 18 — кнопка; 19 — колодочный тормоз |

Подвижная рама, освобожденная от сырца, под тяжестью уза поднимается вверх, и цикл работы повторяют. Чтобы рама

Снижателя опускалась плавно, устанавливают гидравлическим демпфер. Электропередаточная тележка (рис. 172) предназначена для перевозки десятиполочной самосбрасывающей вагонетки.

На раме 9 смонтированы рельсы 10 для самосбрасывающей вагонетки, откидной мостик 14, электродвигатель 1 кранового типа с фазовым ротором и редуктор 3. Управление подъемом и опусканием откидного мостика осуществляется рычагом 4. Положение вагонетки па электропередаточной тележке фиксируется стопорным устройством 12, которое освобождает соответствующие

Вид А.

|

|

|

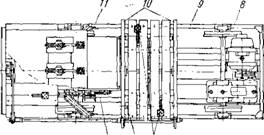

Рис. 173. Самоходкая кабельная тележка; ! — платформа для изделий; 2 — кабина с пультом управления: 3 — кабельный Барабан |

Колеса вагонетки при нажатии на педаль 13, Точная остановка электропередаточной тележки может быть произведена колодочным тормозом 19.

Примерно но такой же схеме выполнены передаточные тележки и для вагонеток других грузоподъемностей. Техническая характеристика электропередаточных тележек приведена в табл. 47.

Для транспортирования железобетонных изделий из формовочных цехов на склад готовой продукции предназначены самоходные кабельные тележки (рис. 173). Тележка представляет собой четырехколесную платформу, в головной части которой расположены: кабина водителя, пульт управления, кабельный барабан и привод механизма передвижения. Подвод тока к двигателю осуществляется гибким кабелем, один конец которого закреплен К месту питания, а другой к контактным кольцам кабельного барабана. 298

|

Таблица 47

|

|

Техническая характеристика электропередаточных тележек |

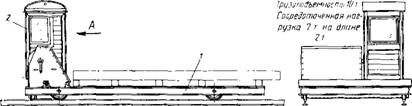

Такие тележки изготовляют грузоподъемностью 7 и 10 т; Скорость передвижения 30 м! мин предельная дальность транспортирования до 160 м.

Опубликовано в

Опубликовано в