ТИПЫ, ПАРАМЕТРЫ И ТЕПЛОПРОИЗВОДИТЕЛЬНОСТЬ КОТЛОАГРЕГАТОВ

11 апреля, 2013

11 апреля, 2013  admin

admin Все котельные агрегаты можно разделить на два основных вида: паровые и водогрейные.

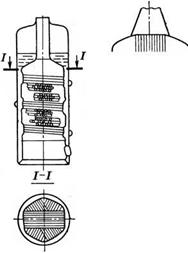

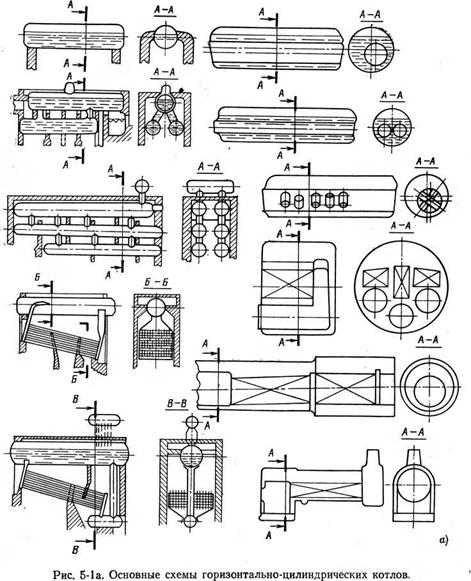

Основные схемы промышленных паровых котлов, агрегатов и направления их развития показаны на рис. 6-1 а—г.

Применявшиеся для получения водяного пара в прошлом веке агрегаты имели простейшую форму шара и барабана (цилиндра). По мере увеличения производительности и рабочего давления простейшие формы парового котла были заменены более сложными. В агрегатах появляются сначала трубы жаровые, а затем дымогарные (или их комбинация), увеличивающие поверхность нагрева. Так, появились жаротрубные котлы с одной и несколькими жаровыми трубами, выпускаемые до настоящего времени (см. рис. 5а, б и [Л. 13]).

Дальнейшим этапом развития цилиндрических котлов являются размещение топочной камеры в начальной части жаровой 1рубы или специально запроектированной для топочного устройства огневой коробке и выполнение конвективных поверхностей из дымогарных труб. По этому принципу сконструированы паровые судовые оборотные, локомобильные и паровозные котлы. Такого типа паровые котлы с горизонтальным ы вертикальным расположением жаровых и дымогарных труб выпускаются в настоящее время.

Другим направлением в развитии падювых котлов было деление обогреваемых цилиндров, заполненных водой и пароводяной смесью, на более мелкие. Такое деление привело к созданию батарейных паровых котлов, состоящих из трех, шести н девяти цилиндров.

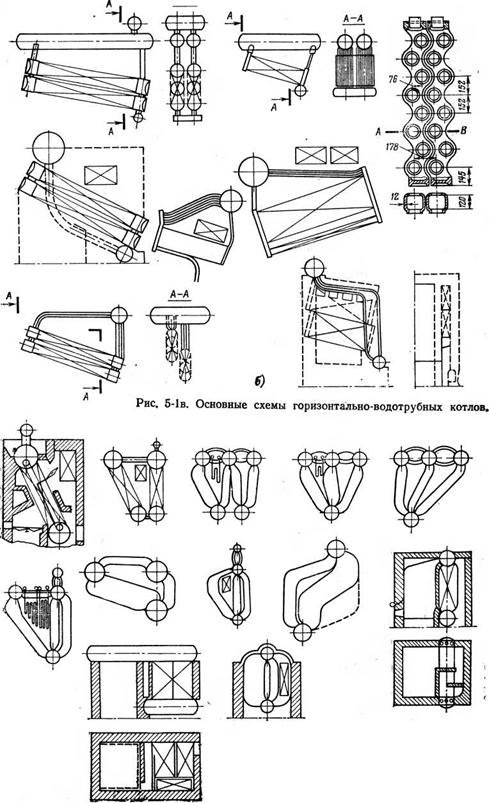

Уменьшение диаметра труб, обогреваемых снаружи дымовыми газами, привело к созданию так называемых водотрубных котлов. Водотрубные котлы первоначально выполнялись из пучка труб, слабо наклоненных к горизонтали (на 10—15°) и объединяемых по концам камерами, которые присоединялись к одному или нескольким, расположенным горизонтально, барабанам. Для возможности очистки от накипи и замены трубы, крепящейся в камере развальцовкой, против каждого ее конца в стенке камеры устанавливается специальный лючок с крышкой. Такая конструкция позволила увеличить поверхность нагрева почти в 2 раза, поднять давление с 0,8—1,0 МПа до 1,5 (с 8—10 до 15 кгс-см2) и повысить удельный паросъем с 0,006 до 0,008—0,1 кг/« или 20 до 30—35 кг/(м2*ч) (рис. 5-1 а, б, в).

К камерным горизонтально-водогрубным котлам следует отнести и конструкцию В. Г. Шухова, который разделил общие камеры, барабаны и кипятильные трубы на группы. При этом длина и число труб в группе постоянны и объединены двумя цилиндрическими камерами со съемными днищами. При объединении камеры с барабанами, также изготовленными из стандартных деталей, можно получить паровые котлы нескольких размеров.

Эта конструкция сыграла прогрессивную роль в развитии отечественного котло - строения и выпускалась нашей промышленностью до 40-х годов. Однако котлы Шухова, так же как и другие водотрубные котлы с камерами, не могут быть быстро растоплены, не приспособлены к резким изменениям нагрузки, трудно очищаются от внешних загрязнений и требуют большого расхода металла и обмуровки на единицу производительности.

К горизонтально-водотрубным котлам относятся и агрегаты, у которых вместо камер для объединения труб применены секции, предложенные фирмой Бабкок и Вилькокс.

|

|

Секции-камеры объединяют от пяти до одиннадцати труб и присоединяются к продольно или поперечно расположенному барабану с помощью труб (рис. 5-1в). Выполнение секций-камер волнообразными позволяет получить поверхности нагрева с шахматным расположением труб в пучке. Небольшие поперечные размеры секций, обычно 140X140 мм, позволяют изготовлять котлоагрегаты даже на высокое давление. Соединение прямых труб с камерами осуществляется на развальцовке, для чего против каждой трубы с наружным диаметром 83 или 102 мм имеется лючок овальной формы.

Вместо волнистых штампованных секций в СССР было предложено применить толстостенные круглые прямые трубы большого диаметра, в которые ввальцованы три вертикальных ряда кипятильных труб, слегка изогнутых при подходе к секции-камере, что уменьшило массу секции и число лючков на единицу поверхности.

Такие котлы выпускались на давление 2,2 и 3,5 МПа (22 и 35 кгс/см2), производительностью от 5,6 до 56 кг/с (20 до 200 т/ч и с температурой перегретого пара до 425°С.

Недостатками секционных котлов являются значительные затраты металла на секции— до 30—40% от массы поверхностей нагрева под давлением, сложность изготовле-

|

Ооооо |

![]()

|

°§8г° Оооо ооооо |

![]()

Примечание к рис.

Примечание к рис.

4- 1 а. Г оризонтально-цилин-

|

Рис. 5-16. Основные схемы вертикально-цилиндрических котлов. |

![]()

Дрические котлы широко используются до настоящего времени в ряде отраслей народного хозяйства. Так, например их применяют в виде газотрубных котлов-утилизаторов в химической промышленности, в качестве источников теплоты в дорожном строительстве, в коммунально-бытовых предприятиях, сельском хозяйстве.

Дрические котлы широко используются до настоящего времени в ряде отраслей народного хозяйства. Так, например их применяют в виде газотрубных котлов-утилизаторов в химической промышленности, в качестве источников теплоты в дорожном строительстве, в коммунально-бытовых предприятиях, сельском хозяйстве.

Примечание к рис.

Примечание к рис.

3- 16. Вертикально-цилиндри - ческие котлы с дымогарными трубами или пучками труб, заполненных водой и пароводяной смесью, также выпускаются для технологических и хозяйственных нужд промышленности, транспорта и сельского хозяйства.

Р

|

А-А

Рис. 5-1г. Основные схемы вертикальноводотрубных котлов. |

Ния волнистых секций, наличие большого количества лючков и неблагоприятные условия циркуляции — расслоение и опрокидывание потока, снижающие надежность их работы.

К недостаткам всех камерных и секционных горизонтально-водотрубных котлов относятся сравнительно небольшие радиационные поверхности нагрева и трудность включения развитых экранов топочной камеры в контуры циркуляции котла. В настоящее время эти котлы не выпускаются.

Дальнейшая разработка надежных паровых котлов привела к созданию так называемых вертикально-водотрубных котлов с непосредственным присоединением кипятильных труб к барабанам (рис. 5-1г).

Одним из первых котл о агрегатов такого типа является котел Гарбе с прямыми кипятильными трубами, ввальцованными в штампованные уступами части клепаных обечаек двух или четырех нижних и верхних барабанов. Верхние барабаны соединялись между собой штуцерами и несколькими трубами большого диаметра для перетекания воды и пара. Для улучшения циркуляции верхний и нижний барабаны соединялись между собой необогреваемыми трубами большого диаметра. Агрегаты изготовлялись на давление до 1,7 МПа (17 кгс/см2), производительностью до 13,9 кг/с (50 т/ч) и с поверхностью нагрева до 1250 м2. Однако получить большую производительность при штампованных плитах и длинных швах у барабанов не удавалось. Также были ограничены давление, скорость растопки и изменение нагрузки, а обогрев опускных труб нарушал циркуляцию. Недостатки конструкции котлов Гарбе и появление докот- ловой обработки питательной воды привели к созданию крупных многобарабанных котлов с гнутыми кипятильными трубами.

Пятибарабанный котел Стерлинга имеет четыре пучка кипятильных труб, из которых два последних служат для подогрева питательной воды, а в первых двух идет парообразование, что улучшало циркуляцию. Гнутые трубы небольшого диаметра соединяют барабаны; при этом жесткость конструкции была снижена.

Однако и в этих котлах величина радиационных поверхностей нагрева была небольшой, а пучки труб имели продольное омывание потоком дымовых газов и невысокую удельную паропроизводительность.

В последующих конструкциях таких котлов отказались сначала от двух последних барабанов с пучками труб, перейдя к трем, а затем и к двум барабанам при одновременном максимально допустимом по условиям сжигания топлива развитии экранов. Вместо конвективных пучков из продольно обтекаемых труб были применены шахматные змеевиковые из труб малого диаметра с поперечным омыванием, что позволило увеличить поверхность нагрева, давление пара и производительность котлоагрегата.

При средней и большей их производительности, а также при сжигании низкосортных топлив для интенсификации и повышения устойчивости горения часто стали применять подогрев воздуха, что снизило температуру уходящих газов и повысило экономичность работы котельного агрегата.

В итоге были созданы современные конструкции одно - и двухбарабанных паровых котлоагрегатов с повышенной экономичностью, для которых характерно наличие развитых экранных поверхностей нагрева в топочной камере, водяных экономайзеров из поперечно-омываемых труб и воздухоподогревателей.

Развитие конструкций водогрейных котлов шло по пути создания и усовершенствования чугунных котлов и разработки стальных водогрейных котлов. Развитая лучевоспринимающая и небольшая конвективная поверхности нагрева чугунных котлов при слоевом сжигании высокосортного твердого топлива позволяли расширить пределы регулирования производительности. Небольшие газовые и воздушные сопротивления котла и топки позволяли обходиться только естественной тягой и без вентилятора.

Для использования низкосортных топлив была создана конструкция чугунных котлов шатрЬвого типа. Топочная камера этих котлов имела развитые лучевоспринимаю - щие поверхности, но их можно было расположить на значительном по высоте расстоянии от слоя, находящегося в неэкранированной части камеры с кирпичной обмуровкой.

Конвективные поверхности нагрева были образованы с помощью литых выступов, омываемых на большей части своей длины продольным потоком дымовых газов. Огнеупорная кладка в зоне горения топлива и увеличение конвективной поверхности нагрева создают возможность сжигания различных видов топлива.

Эти котлы выпускаются отечественными заводами до настоящего времени, имеют удовлетворительные технико-экономические показатели.

Большая потребность в водогрейных котлах для сжигания низкосортных видов топлива в 40-х годах привела к созданию стальных водогрейных котлов конструкции Ревокатова и в 50-х годах — конструкции Рамзина.

Конструкция котлов Ревокатова в основном повторяла принципы, заложенные в чугунные водогрейные котлы шатрового типа: секционность, дающую при встречной установке секций сплошное экранирование, небольшую конвективную поверхность нагрева из труб большого диаметра, омываемую в основном продольным потоком дымо-

Вых газов, движущихся в подъемном и опускном газоходах. Это предопределяло невысокие технико-экономические показатели работы котлов. Однако простота конструкции, возможность изготовления на месте и сжигания различных сортов топлива привели к их широкому распространению.

Водогрейный котел Рамзина состоит из конвективного пакета змеевиков-труб малого диаметра (38X3 мм), вваренных в коллекторы нижние и верхние. С верхним коллектором змеевиков соединены такие же трубы потолочного экрана слоевой топки, которые идут от конвективного газохода к фронту, где расположен выходной коллектор котла. Продукты сгорания топлива, поднимаясь, омывают трубы потолочного экрана, входят в конвективный пучок, опускаются и уходят в боров. Теплопроизводитель - ность котлов Рамзина не превышала 0,35 МВт (0,3 Гкал/ч).

Наряду с созданием небольших стальных водогрейных котлов продолжаются попытки приспособления паровых котлов различной конструкции для работы ё водогрейном режиме.

Таблица 5-1

|

Стальные паровые котлы с естественной циркуляцией

|

Развитие в СССР теплофикации потребовало разработки специальных стальных водогрейных котлов очень большой теплопроизводительности. Такие котлы предложены М. А. Стыриковичем для установки на ТЭЦ и работы в пиковом режиме в течение примерно 1000 ч в год. Для установки на ТЭЦ эти котлы должны быть просты, дешевы и не требовать высокой квалификации обслуживающего персонала.

Первые конструкции стальных водогрейных котлов башенного типа были разработаны совместно ВТИ и Оргэнергостроем, а котлы П-образного типа — ЦЭМ. Затем был разработан типаж на такие котлоагрегаты (см. табл. 5-1а), Дорогобужский завод совместно с ЦКТИ и другими организациями разработал конструкцию и вьшускает для всех видов топлива новую серию стальных водогрейных котлов (§ 6-2).

Для современных паровых и водогрейных котлов приняты следующие показатели, приведенные в табл. 5-1а.

Т а б лица 5-1а

Стальные водогрейные котлы

|

Температура роды за котлом, °С |

Давление воды за котлом |

Теплопроизводительность |

||||

|

МПа |

Кгс/сма |

МВт |

Гкал/ч |

Режим работы |

||

|

150 |

1,6 |

16 |

4,6; 7,6; 11,6 |

4; 6,5; |

10 |

Основной |

|

200 |

2,5 |

25 |

23,3; 35; 58,2; 116; 209 |

20; 30; 50; 180 |

100; |

Основной и пиковый |

По теплопроизводительности или паропроизводи - тельности промышленные котельные агрегаты принято подразделять на несколько групп: малой, средней и большой производительности.

К первой группе обычно относят агрегаты с теплопроизводитель - еостью, равной или ниже 4,6—7,6 МВт (4—6,5 Гкал/ч) или до 2,78 кг/с (10 т/ч); к средней — от 11 до 58 МВт (от 10 до 50 Гкал/ч) или от 4,45 до 20,85 кг/с (от 16 до 75 т/ч) и большой — свыше 58 МВт (50 Гкал/ч) и 20,85 кг/с (75 т/ч).

В котельных чаще всего используют котлоагрегаты первых двух групп; котлы последней группы устанавливают на ТЭЦ.

Указанное деление является условным, поскольку ориентируется на сложившееся положение. Увеличение мощности котельных вызывает рост производительности котлоагрегатов. Так, например, кроме котельных агрегатов на давление 1,4 МПа производительностью 20,85 кг/с (50 т/ч), проектируются агрегаты на 27,8 кг/с (100 т/ч) и более.

Паровые котлы по параметрам — давлению и конечной темпера ту ре — в соответствии с действующими ГОСТ и Правилами Госгортехнадзора СССР для получения насыщенного пара изготовляются из различных сталей, кроме водяного экономайзера и воздухоподогревателя, которые могут быть чугунными. Паровые котлы для получения насыщенного пара при £п. в—50°С могут быть с естественной и принудительной циркуляцией и с производительностью от 0,07 до 0,278 кг/с (от 0,25 до 1,0 т/ч) на давление 0,9 МПа (9 кгс/см2).

На такие же параметры изготовляются котлы с принудительной циркуляцией с D=0,045 кг/с (0,16 т/ч).

В производственных котельных установках встречаются котлоагрегаты на давление 4,0 МПа (40 кгс/см2), пар которых используется как для производственных нужд, так и для выработки электроэнергии. Для этих котлоагрегатов приняты температуры перегретого пара в 440°С и питательной воды— 145°С.

Кроме перечисленных паровых котлоагрегатов, в небольших установках применяются котлы с давлением пара не свыше 0,17 МПа (1,7 кгс/см2), которые вырабатывают насыщенный пар. Эти котлы изготовляются из чугунных или стальных труб и могут иметь различную температуру питательной воды.

Водогрейные котлы в зависимости от конечной температуры нагреваемой воды изготовляются из чугуна или углеродистых стальных труб, в соответствии с чем их подразделяют на чугунные и стальные.

Водогрейные котлы подразделяют и по конечной температуре воды— с подогревом до 115 и до 200РС. Чугунные котлы изготовляются на статическое давление до 0,6 МПа (6 кгс/см2), стальные водогрейные — на давление за котлом в 1,6 и 2,5 МПа (16 и 25 кгс/см2).

Чугунные водогрейные котлы по теплопроизводительности могут быть от 0,0023 до 1,4 МВт (от 0,008 до 1,215 Гкал/ч), так как они собираются из секций разного типа и для различных топлив.

Стальные котельные агрегаты для высококипящего органического теплоносителя (ВОТ) имеют теплопроизводительность 0,58; 1,16; 2,3 и

4,6 МВт (0,5; 1,0; 2,0 и 4,0 Гкал/ч) при давлении паров ВОТ до 0,8 МПа (8 кгс/см2), чему соответствует их температура 375°С.

Электрические водогрейные котлы изготовляются теплопроизводи - тельностью до 1,16 МВт (1 Гкал/ч).

Опубликовано в

Опубликовано в