СУШИЛЬНІ ПРИСТРОЇ, УСТАНОВКИ ТА СИСТЕМИ

8 августа, 2013

8 августа, 2013  admin

admin У ФДМ між друкарськими секціями розміщуються проміжні сушильні пристрої та кінцева сушильна піч, де здійснюється повне закріплення фарби на відбитку.

Конструкції сушильних пристроїв залежно від способу сушіння поділяються на повітродувні, газополуменеві, конвективні, радіаційні, високочастотні та комбіновані.

У повітродувних сушильних пристроях (рис. 3.22, а) сушіння фарби

|

Рис. 3.22. До розпаду різних сушильних пристроїв: А: / — ЗМ; 2 — сушильна камера; З, 4 — сопла нагнітання та всмоктування; 5 — валики охолодження; б, в'. 1 — сопло; 2 — струмінь нагрітого повітря; 3 — зона турбулентної пари; 4 — ламінарний шар, начинений розчинником; 5 — фарба; 6 — задрукована стрічка |

Здійснюється внаслідок дії повітряного потоку на відбиток. Газополуменеві сушильні пристрої закріплюють фарбу на відбитку відкритим газовим полум’ям.

Здійснюється внаслідок дії повітряного потоку на відбиток. Газополуменеві сушильні пристрої закріплюють фарбу на відбитку відкритим газовим полум’ям.

Найбільш зручними та поширеними є конвективні сушильні пристрої, в яких сушіння фарби здійснюється нагрітим повітрям за допомогою системи примусової циркуляції. Ці пристрої працю

ють у замкнутому циклі, що запобігає викиду парів розчинника і зменшує витрати енергії.

Важлива частина будь-якого сушильного пристрою — проміжні сушильні секції. У більшості ФДМ відстань між друкарськими секціями становить 250...900 мм. Цю відстань паперова стрічка проходить за частку секунди. Для сушіння фарби необхідні подавання та переміщення найбільшої кількості нагрітого повітря з максимальною швидкістю, а також відсмоктування повітря, насиченого розчинником, з порожнини секції. Нагріте повітря подається через нагнітальні сопла, від конструкції яких і відстані між ними залежить швидкість повітряного потоку, а отже, і швидкість сушіння фарби.

На рис. 3.22, 6 схематично показано сопло сушильної секції та струмінь повітря, який виходить із сопла з великою швидкістю і вдаряється в поверхню задрукованої стрічки, а на рис. 3.22, в — ряд розташованих сопел, який подає більшу, ніж у попередньому випадку, кількість повітря, завдяки чому видаляння розчинника з фарби відбувається більш ефективно.

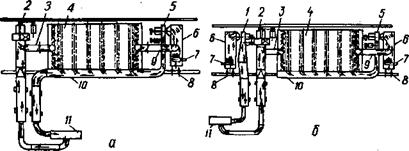

На рис. 3.23 зображено схеми сушильних установок із загальним і окремими нагрівальними пристроями.

|

Рис. 3.23. Схеми сушильних установок із загальним (а) та окремими (6) нагрівальними пристроями: 1 — нагнітальний вентилятор; 2 — витяжний вентилятор; 3 — витяжна труба; 4 — головна сушильна піч; 5 — рецнркуляційиий вентилятор; 6 — камера згоряння газу; 7 — підведення газу; 8 — подавання повітря; 9 — редиркуляційна труба; 10 — нагнітання нагрітого повітря; 11 — проміжна сушильна секція |

У сушильній системі з регульованою вологістю повітря, що подається в сушильну піч, остаточне сушіння фарби здійснюється водяним паром для виключення втрати вологості ЗМ. Суть цього способу сушіння полягає в тому, що насичене вологою повітря не може сприймати більше вологи і тому в його середовищі волога не може видалятися з висушуваного матеріалу. У конструкції сушильного пристрою в середовищі насиченого вологою повітря всі деталі мають бути виготовлені із нержавіючої сталі (або покриті стійкими до корозії матеріалами) та пофарбовані. Такий спосіб сушіння фарби не знайшов широкого застосування через обмеження, які він накладає на швидкість сушіння та асортимент придатних для цього матеріалів.

Принцип дії радіаційних сушильних пристроїв грунтується на опроміненні відбитків світловими хвилями різної довжини. Тому ці пристрої поділяються на інфрачервоні та ультрафіолетові. До радіаційних належать також сушильні пристрої з опроміненням відбитків потоком електронів.

Принцип дії високочастотних сушильних пристроїв грунтується на явищі поляризації діелектриків при знаходженні їх в електромагнітному полі.

Комбіновані сушильні пристрої мають кілька різних типів сушильних пристроїв.

За конструктивними ознаками сушильні пристрої поділяються на камерні та тунельні. В перших є невелика теплоізольована камера, а в других — більша.

Ефективні сушильні пристрої мають задовольняти такі вимоги:

А) надійно закріплювати фарбовий шар на відбитках;

Б) працювати з широким діапазоном асортименту використовуваних фарб і паперу;

В) не впливати на задрукований матеріал (деформувати його, спричинювати пожовтІннЯ тощо) і не змінювати графічну точність зображення;

Г) забезпечувати широкий безступінчастий діапазон регулювання режиму сушіння;

Д) забезпечувати малу енергоємність;

Е) мати просту конструкцію та малі габаритні розміри;

Є) мати малу інерційність;

Ж) забезпечувати тривалий строк служби джерел енергії;

З) забезпечувати санітарно-гігієнічні норми, техніку безпеки та умови пожежо - й вибухобезпечності.

Сушіння фарби часто супроводжується небажаним нагріванням відбитків, що потребує встановлення в машині спеціальних охолоджувальних пристроїв.

Ефективність сушильних пристроїв залежить також від способів закріплення друкарських фарб. Сучасні друкарські фарби закріплюються за допомогою всмоктування та випаровування частини зв’язувальної речовини, а також полімеризації компонентів, що мають подвійні зв’язки.

У повітродувних сушильних пристроях теплова енергія передається до відбитка нагрітим повітрям, інтенсивність теплопередачі залежить від температури, швидкості та напряму руху повітря відносно відбитка. Найбільша інтенсивність теплопередачі досягається при сопловому обдуванні матеріалу. Швидкість повітря при цьому становить 40...80 м/с при температурі 100...300 °С.

Для сушіння фарби конвективним способом застосовуються в основному тунельні сушильні пристрої з рекуперацією та спеціальним або сопловим обдувом. Подавання повітря здійснюється за допомогою припливно-витяжної вентиляції. Повітря нагрівається до

потрібної температури електричними або паровими калориферами. Частіше використовуються перші, оскільки вони прості, надійні в експлуатації і дають змогу швидко вимірювати температуру повітря. До переваг цього способу сушіння фарби слід віднести малу температурну дію на задрукований матеріал, малу інерційність, можливість регулювання режиму сушіння, простоту та безпеку при обслуговуванні пристрою. Основні недоліки — тривалість сушіння, велика енергоємність, малий ККД (5... 10 %). Використовується спосіб практично для сушіння всіх видів фарб, які закріплюються термічним способом на будь-якому задрукованому матеріалі.

Газополуменеві сушильні пристрої застосовуються для сушіння фарб, що не містять в своєму складі горючих матеріалів (фарби на водяній основі). При сушінні відкритим газовим полум’ям стрічка проходить між пальниками, спрямованими вздовж руху стрічки або назустріч їй. Леткі компоненти фарби виділяються і частково згоряють, а частково відсмоктуються. Цей спосіб сушіння спричинює деформацію паперу і збільшує його крихкість. Температура стрічки досягає 200 °С, що зменшує міцність паперу і негативно впливає на фальцювання. Для швидкого охолодження стрічки за сушильним пристроєм установлюються охолоджувальні циліндри і задрукована стрічка обдувається холодним повітрям.

|

Рис. 3.24. Схема комбінованого газополуменево-по - вітродувного сушильного пристрою |

Широко використовуються комбіновані сушильні пристрої з відкритим газовим полум’ям і обдуванням задрукованої стрічки гарячим повітрям (рис. 3.24). Тут стрічка 1 нагрівається відкритим газовим полум’ям 2, а потім обдувається гарячим повітрям 4. Для видаляння із сушильної камери летких компонентів слугують відсмоктувачі 3. Стрічка охолоджується за допомогою струменів холодного повітря 5. ККД таких пристроїв стано-: вить 18...32 %, довжина

Широко використовуються комбіновані сушильні пристрої з відкритим газовим полум’ям і обдуванням задрукованої стрічки гарячим повітрям (рис. 3.24). Тут стрічка 1 нагрівається відкритим газовим полум’ям 2, а потім обдувається гарячим повітрям 4. Для видаляння із сушильної камери летких компонентів слугують відсмоктувачі 3. Стрічка охолоджується за допомогою струменів холодного повітря 5. ККД таких пристроїв стано-: вить 18...32 %, довжина

— не менш як 3,5 м.

Газополуменеві сушильні пристрої ефективні, але потребують досить великих за розмірами сушильних камер, термічно впливають на стрічку, що призводить до її деформації, зміни натягу та втрати великої кількості вологи, а також потребують системи догоряння для забезпечення охорони навколишнього середовища.

Теплота до задрукованого матеріалу при інфрачервоному сушінні подається від спеціальних опромінювачів. Сушильні пристрої цього типу мають подовжену конструкцію, що пов’язано з умовами опромінення відбитків. Джерела інфрачервоного випромінювання поділяються на довго-, середньо - та короткохвильові. До перших нале

жать: теплоелектронагрівники; струмопровідні скляні пластини, що нагріваються електричним струмом або газовим полум’ям; керамічні панелі або металеві поверхні. Короткохвильовими інфрачервоними опромінювачами є лампи розжарювання та кварцові (потужністю 0,5...2 кВт) лампи. Останні досягають повної потужності через 0,6 с, під час призупинення машини автоматично вимикаються, потужність випромінювання зменшується до нуля за 0,2 с. Довговічність кварцової лампи становить 5000 год.

Застосування інфрачервоних сушильних пристроїв сприяє інтенсивному всмоктуванню фарби і тим самим запобігає перетискуванню фарби та злипанню відбитків. Ці пристрої підтримують температуру стрічки в межах 70...80 °С. Працюють вони безшумно і не забруднюють навколишнє середовище.

У сучасних інфрачервоних сушильних пристроях використовується система автоматичного регулювання температури. Напруга живлення інфрачервоних ламп КГ-200-1000-6 регулюється залежно від швидкості проходження стрічки та температури її поверхні, яка вимірюється пірометричним датчиком. В електроавтоматику пристрою входять також системи керування роботою вентилятора. Вони доповнюють інфрачервоне сушіння фарби конвекційним, а також не допускають перегрівання стрічки під час призупинення машини.

До переваг сушіння фарби інфрачервоним випромінюванням належать: велика густина теплового потоку на поверхні відбитка; селективність поглинання інфрачервоних променів; можливість регулювання режиму сушіння; безшкідливість випромінювання; тривалий час служби опромінювачів; простота конструкції. Недоліками цього способу є: низька поглинальна здатність фарби — 20...30 % інфрачервоних променів; велика теплова інерція та пожежонебезпечність.

Розглянуті вище способи закріплення фарби на відбитку належать до термічних. Вони застосовуються для фарб, що закріплюються фізичним способом, тобто випаровуванням розчинника. Для закріплення фарб хімічним способом (полімеризацією) використовуються ультрафіолетові й електронно-променеві сушильні пристрої. Ультрафіолетові сушарки оснащуються трубчастими газоосвітлювальними кварцовими лампами, наповненими сумішшю аргону та парів ртуті. Випромінювання фокусується на матеріалі за допомогою еліптичних або параболічних відбивачів. Лампи, що випускаються, мають діаметр 25 мм, довжину 100.„1800 мм, робочу температуру

600.. .800 °С, строк служби 1000...1250 год, споживану потужність

80.. . 100 Вт на 1 см їх довжини.

Перевагами ультрафіолетових сушильних пристроїв є швидке закріплення фарби, мала енергоємність, високий ККД (80...90 %), малі габаритні розміри. Основні недоліки їх — велика інерційність, необхідність встановлення захисних пристроїв від випромінювання, висока вартість і обмежений строк служби опромінювачів, висока вартість спеціальних фарб тощо.

Елеюронно-променеві сушарки значно ефективніші, ніж решта відомих пристроїв, особливо при великих товщинах фарбових шарів. У них застосовуються потоки електронів з енергією 150...500 кеВ (при сушінні — приблизно в 10 разів меншою). Електронно-променева установка за витратами електроенергії приблизно на 10 % економічніша від ультрафіолетової. Проте використання цього способу сушіння обходиться в багато разів дорожче від ультрафіолетового, оскільки потребує особливих фарб і свинцевих захисних огороджень для обслуговуючого персоналу. Електронно-променеві сушарки застосовуються тільки в спеціальних ФДМ.

Високочастотні та мікрохвильові сушильні пристрої створюють швидкозмінне електромагнітне поле, яке спричинює коливальний рух полярних молекул у діелектричному матеріалі й нагрівання його по всьому об’єму. Для сушіння відбитків використовується електромагнітне випромінювання (високочастотне та мікрохвильове сушіння), джерелом якого є електронні генератори — магнетрони. Основна перевага цього способу сушіння полягає в тому, що теплота виділяється в усьому об’ємі фарбового шару, причому її кількість не залежить від фізичних властивостей фарби, а також у легкості регулювання режиму сушіння, малій енергоємності тощо. До недоліків способу слід віднести теплову дію на задрукований матеріал, складність обслуговування та відносно низький ККД (40...50 %) сушильних пристроїв.

Останнім часом усе частіше застосовуються комбіновані сушильні пристрої, тобто установки з поєднанням різних способів сушіння, завдяки чому кількість недоліків, які притаманні кожному способу окремо, тут зменшено. Здебільшого ці установки мають конвективний пристрій, за допомогою якого можна виводити із сушильної камери пари розчинника фарби та продукти згоряння.

Удосконалення конструкції сушильних пристроїв відбувається одночасно з розробленням нових безшкідливих і негорючих фарб, що швидко закріплюються.

Опубликовано в

Опубликовано в