СПОСОБЫ СБОРКИ И РАЗБОРКИ СОЕДИНЕНИЙ

27 января, 2013

27 января, 2013  admin

admin В машиностроении используют механический, термический и гидропрессовый способы сборки. Механическую запрессовку выполняют на прессах, некоторые из них снабжают записывающими приборами, контролирующими величины усилий и процесс формирования. Характерная диаграмма запрессовки приведена на рис. 1.4. На характер диаграммы и величину конечного усилия запрессовки влияют натяг, шероховатость сопрягаемых поверхностей, механические свойства материала, форма заходного конуса и фасок, скорость плунжера пресса, вид и количество подаваемой смазки, состояние поверхностного слоя (наклеп,-термообработка и др.), перекосы деталей и деформации узлов пресса и т. п. Это обусловливает значительное рассеяние максимальных усилий запрессовки. Для уменьшения рассеяния должен быть обеспечен контроль за соблюдением технологии изготовления элементов, однако и в этом случае усилия запрессовки и распрессовки могут иметь значительный разброс.

Основным преимуществом механической запрессовки является ее высокая производительность. К числу недостатков этого способа сборки относятся: возможность повреждений сопрягаемых поверхностей (риски, задиры), значительное рассеяние значений усилий запрессовки и распрессовки, практическая невозможность Применения эффективных антикоррозионных покрытий.

При тепловом методе сборки ступицы нагревают индукционным методом, в камерных электропечах, с помощью горелок, в ваннах с жидкостью. Температура нагрева зависит от натяга, но не должна, как правило, превышать температуры, при которой проис-

|

|

Рис. 1.4. Характерная диаграмма механической запрессовки

Ходит структурное изменение Материала. В производственных условиях температура нагрева должна находиться в определенном интервале, нижний предел которого t= - f-Лt, где а — коэффициент линейного

Ad

Расширения материала, At — дополнительная температура, обеспечивающая монтажный зазор при надевании детали. С экономической точки зрения температура нагрева должна быть минимальной и контролироваться. При налаженном поточном производстве температуру контролируют временем нагрева, которое определяют опытным путем. При единичном производстве используют термопары. Наиболее стабильным является нагрев в горячих жидкостях, однако этот метод из-за небольших температур можно использовать лишь для посадок со сравнительно малыми натягами. Наиболее рационально применение индукционного нагрева [1], который обеспечивает высокую производительность.

Основными достоинствами теплового метода сборки являются: высокая прочность соединения, исключение повреждений поверхностей при формировании, возможность применения эффективных антикоррозионных покрытий, лучшая, чем при механическом способе, возможность автоматизации сборки. К недостаткам этого метода относятся: необходимость естественного или принудительного охлаждения узла перед последующей обработкой, образование в ряде случаев зазора между торцами смежных деталей, расположенных на одном валу.

Все большее распространение получает гидропрессовый способ сборки и разборки соединений, осуществляемый с помощью нагнетания масла в зону соединения [51]. Давление масла должно превосходить величину среднего контактного давления на сопрягаемых поверхностях; тогда между деталями образуется пленка масла, которая во много раз снижает коэффициент трения. В результате этого для смещения деталей требуется заметно меньшее усилие, чем при механической запрессовке и распрессовке. Для равномерного распределения масла по соединяемым поверхностям во втулке или на валу делают кольцевую маслораспределительную канавку (рис. 1.5). Ее расположение должно предусматривать равномерное распространение масла по обе сто-

Рис. 1.5. Конструкция соединения с натягом для распрессовки гидропрессовым способом и диаграммы распрессовки

Роны канавки. Для узлов со втулками постоянной жесткости канавку можно располагать на расстоянии 0,5.. .0,3 / от торца. Для втулок сложной конфигурации канавку, как правило, следует располагать в месте наибольшей жесткости втулки и в ряде случаев подбирать опытным путем.

При механической разборке цилиндрических соединений диаграмма распрессовки (см. рис. 1.5,а) имеет два участка: на первом усилие постоянное и минимальное, на втором, когда канавка вышла из зоны сопряжений, оно увеличивается, а затем плавно снижается до момента полного разъединения деталей. Увеличение усилий на втором участке объясняется переходом процесса трения преимущественно из жидкостного в граничное. С целью уменьшения максимальных усилий и соответственно сокращения мощности механических прессов целесообразно выполнять две (см. рис. 1.5,6) и более распределительных канавок. Масло нагнетают сначала в основную канавку, а после выхода ее из сопряжения в следующую. Во время - нагнетания масла в основную канавку подводящие отверстия у остальных канавок должны быть плотно закрыты.

|

|

Для обеспечения минимальных усилий распрессовки применяют способ, указанный на рис. 1.6. Используется фалынвал 5, диаметр которого меньше вала соединения на 6+0,15 мм, где б — натяг. Между торцом вала 5 и валом соединения / имеется уплотнение 4; во втулке 3

Расположены манжеты 2, Которые помещены в пазы во время запрессовки и постоянно находятся внутри соединения. При разборке

Рис. 1.6. Распрессовка цилиндрического соединения с помощью фальшвала

|

|

Масло нагнетают под давлением, которое на 25—30% больше среднего расчетного. После этого прикладывают осевую нагрузку. При продвижении вала / даже после выхода канавки из сопряжения в зоне напрессовки постоянно присутствует пленка масла под давлением, что обеспечивает небольшие усилия при демонтаже и сохранность сопрягаемых поверхностей.

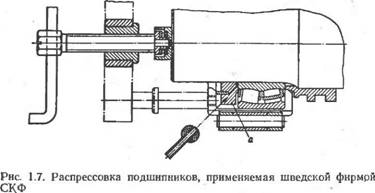

Другой способ снижения усилий при демонтаже — торцовый подвод масла. На рис. 1.7 приведена схема подвода смазки, применяемая шведской фирмой СКФ для снятия подшипников. Приспособление состоит из механической части, которая служит для обеспечения сдвигающих усилий, а также из упорной шайбы а, через которую подводят смазку под торец подшипника. Снятие происходит при постоянном усилии на всем участке смещения.

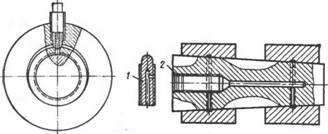

Когда требуется не полный съем охватывающей детали, а лишь ее ограниченное осевое смещение, применяют конструкцию, показанную на рис. 1.8. Уплотнения у этой конструкции позволяют повышать давление масла л соединении, существенно превышающее величину контактного

__ давления, в результате чего со-

|

|

единяемые детали разделяются

Достаточно толстым слоем смаз-

|

|

Рис. 1.8. Конструкция соединения для ограниченного смещения деталей

Рис. 1.9. Сборка цилиндрического соединения с помощью нагнетания масла

Ки. Это гарантирует полную сохранность сопрягаемых поверхностей и возможность многократных смешений.

С помощью нагнетания масла возможна также сборка цилиндрических соединений с натягом, которую можно выполнить по схеме рис. 1.9. При распрессовке втулка упирается в неподвижную станину, а при формировании должна быть зафиксирована ось. При монтаже указанным способом усилие в 10—15 раз меньше, чем при механической запрессовке. Необходимое условие этого способа монтажа — применение очищенных нейтральных сортов масла. В противном случае посадочные поверхности будут корродировать.

Наиболее эффективен этот способ для сборки и разборки конических соединений. Подача масла в зону конических поверхностей во много раз снижает коэффициент трения, вследствие чего даже при малых углах конуса нарушается условие самоторможения и соединение разбирается без приложения внешних сдвигающих усилий. Опыты показали, что соединения с конусностью до 1 : 100 включительно могут быть разобраны таким путем. Разборка происходит с резким относительным смещением одной из деталей, в связи с чем необходимо принимать меры по технике безопасности. Установлено, что конические соединения со шпоночным пазом также можно разбирать этим способом. Для этого маслораспределительную канавку необходимо

|

Рис. 1.10. Приспособление для снятия тонкой втулки Рис. 1.11. Переходные штуцеры для нагнетания масла |

Выполнять незамкнутой, а отверстие для подвода масла размещать на стороне, противоположной шпоночному пазу. Масло целесообразно подводить к втулке, так как при этом нет концентратора напряжения на валу в виде поперечного отверстия. Если втулка тонкая и не позволяет выполнять в ней отверстие с нарезкой, масло нагнетают при помощи приспособления, показанного на рис. 1.10. Когда на одном валу на конической посадке закрепляют две детали, а масло через их ступицы подвести невозможно, то раздельную разборку соединений производят с помощью сменных штуцеров (рис. 1.11). Для снятия левой детали используют штуцер 3 со сквозным отверстием, а другую деталь снимают с помощью штуцера /. Для предотвращения пропуска масла через резьбу при снятии второй детали в отверстие оси закладывают резиновые кольца 2. При снятии более двух деталей с подачей масла через вал съем можно производить нагнетанием жидкости одновременно во все зоны соединения, при этом сначала, как правило, демонтируется лишь одно соединение, после чего поперечное отверстие вала у этой посадки плотно закры* вают, а затем аналогично снимают другие детали. Этот прием можно применять в случаях, когда демонтируемая деталь может быть передвинута на расстояние, допускающее постановку заглушки в поперечные отверстия оси.

Конические соединения с помощью гидропрессового способа собирают следующим образом. Охватывающую деталь надвигают на вал с небольшим усилием, затем в зону соединения нагнетают масло и создают осевое усилие на незакрепленную деталь. Сборка соединений возможна при одновременном нагнетании смазки и приложении усилий. Тогда по мере перемещения детали давление масла необходимо увеличивать, растет при этом и осевое усилие. Наибольшее усилие сборки соединения при этом будет меньше, чем при механической запрессовке, в (/ - f tgа)/(/м - f tgа) раз, где — коэффициент трения при наличии масла в соединении. Например, для конусности 1:50 при /[=0,15 ... 0,20 и /и=0,01 ... 0,025 указанное отношение будет равно 7—10.

Достоинствами гидропрессового метода сборки являются: высокая производительность процесса, возможность получения сопряжений с любым, определяемым давлением масла натягом, отсутствие повреждений сопрягаемых поверхностей. К недостаткам следует отнести несколько меньшую прочность соединений по сравнению с тепловыми соединениями при равных натягах.

Развитие холодильной техники предопределяет возможность расширения применения посадок с помощью холода. В зависимости от требуемых натягов вал охлаждают жидким азотом, температура кипения которого —196° С, или твердой углекислотой, которая испаряется при —78° С. Применение жидкого кислорода и воздуха, смесей сухого льда с бензином, ацетоном и др. не рекомендуется в связи с повышенной взрыво - и по- жароопасностью. Детали охлаждают путем соприкосновения с хладоагентом или без их контакта. Наиболее экономичным является бесконтактный способ охлаждения, при котором деталь помещают в камеру, воздушное пространство которой охлаждается хладоагентом, проходящим через змеевик. В этом случае обеспечивается равномерное охлаждение объекта, что особенно важно для закаленных деталей. Следует иметь в виду, что процесс остывания происходит медленно, а температура охлаждения детали при этом способе будет на 25—30% выше [35], чем у хладоагента. Там, где контакт деталей с хладоагентом допустим, охлаждение производят в ваннах или камерах. При этом время охлаждения существенно сокращается, однако на 40—60% увеличивается расход жидкого азота или сухого льда по сравнению с бесконтактным методом.

Уменьшение первоначальных размеров охлаждаемых деталей подсчитывается по формуле Ad=—DH(T+H)А, Где DH — первоначальный размер; T и Tz— температуры окружающей среды и хладоагента соответственно; а — коэффициент линейного расширения.

При подсчетах по этой формуле следует иметь в виду, что значения а при положительных и отрицательных температурах отличаются.

Преимуществами холодного способа являются: высокая прочность соединений и отсутствие повреждений сопрягаемых поверхностей. К недостаткам относятся: невозможность осуществления посадок с большими натягами и значительный расход охлаждающих материалов.

Опубликовано в

Опубликовано в