СОЕДИНЕНИЯ С ПРОМЕЖУТОЧНОЙ ВТУЛКОЙ

27 января, 2013

27 января, 2013  admin

admin |

|

|

Рис. 1 12. Соединение с внешней цилиндрической поверхностью промежуточной втулки |

|

Рис. 1.13. Соединение с внешней конической поверхностью промежуточной втулки |

Разновидностью соединений с натягом являются соединения с промежуточной втулкой [7], у которых одна из поверхностей сопряжения промежуточной втулки цилиндрическая, а вторая — коническая (рис. 1.12, 1.13). Вариант дополнительной обработки (обточка вала или отверстия втулки на конус) зависит от конкретных условий. Эти соединения могут быть использованы, когда цилиндрическое шпоночное соединение заменяют соединением с натягом. Для этого охватывающую (реже охватываемую) деталь растачивают на конус до полного удаления шпоночного паза. Внешний диаметр

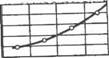

Рис. 1.14. Определение толщины проме - с жуточной втулки %

Промежуточной втулки при этом будет определяться тол - |г г щиной снятого металла. Про- £ межуточную втулку можно применять также тогда, когда одна из деталей имеет отверстия, выходящие на поверхность. Сборку можно осуществлять тепловым методом или с помощью гидрораспора. Последний является предпочтительным. Цилиндрические поверхности втулки и основных деталей обрабатывают таким образом, чтобы между ними был минимальный зазор. Зазор и толщина втулки влияют на несущую способность соединений. Сила упругого сопротивления втулки сжатию ступицей снижает контактные давления. Величину зазора рекомендуется устанавливать по посадке Я7/Л6. Величину уменьшения расчетного давления при изготовлении втулки и рабочих деталей из одинакового материала определяют по формуле: Рд =Д£[1 —(d/dIB)2]/2d,. где Д —зазор; dio — внешний диаметр втулки. Минимальная толщина втулки в интервале посадочных диаметров 50—200 мм составляет 2,5—10 мм. Для определения толщины втулки можно использовать график, приведенный на рис. 1.14. Толщина втулки может корректироваться исходя нз принятых в стандартах нормативов на размеры.

|

|

Тепловую сборку соединений (см. рис. 1.13) осуществляют путем нагрева охватывающей детали. Перед сборкой втулку надвигают на вал и фиксируют в предусмотренном положении. Затем нагретую деталь продвигают по сопрягаемым коническим поверхностям до положения, соответствующего расчетному давлению с учетом поправки на его уменьшение на цилиндрической поверхности. Тепловую сборку соединения, показанного на рис. 1.12, выполняют путем одновременного нагрева охватывающей детали и промежуточной втулки и затем продвигают их до необходимого положения на валу. При гидропрессовом способе втулку с небольшим усилием вставляют в коническую ступицу или надевают на ось. Усилие должно быть таким, чтобы втулка не вращалась во время ее возможной последующей обработки совместно со ступицей или осью. При сборке необходимо ограничить перемещение втулки.

Промежуточную втулку иногда выполняют несколько длиннее охватывающей детали, чтобы после сборки ее торцы можно было срезать до границы ступицы. При сборке таких соединений гидропрессовым методом следует учитывать неодинаковую величину коэффициентов трения на наружной и внутренней поверхностях втулки. На поверхности, куда нагнеталась смазка, коэффициент трения на 15—20% ниже, чем на поверхностях, на которые смазка не подавалась. С целью выравнивания коэффициентов трения на обеих поверхностях на одну из них можно наносить карборундовый порошок или другой фрикционный материал.

Опубликовано в

Опубликовано в