Смолоперегонное производство

11 апреля, 2013

11 апреля, 2013  admin

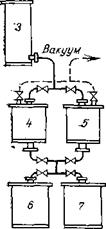

admin Для фракционной разгонки используют либо отстойную либо кубовую смолу. Предварительно смолу обезвоживают, обычно до влажности 7—12 °/о, отстойную — путем отстаивания при слабом подогреве, кубовую (если она имеет более высокую влажность)— в непрерывнодействующем колонном аппарате (рис. 7.1).

Смола, предварительно отстоявшаяся от углистых частиц в промежуточной емкости, поступает в бак 1. Из него она плунжерным дозировочным насосом 2 подается через подогреватель 3, где она нагревается до 90—100 °С, в колонну 4. Колонна снабжена пятью колпачковыми тарелками, из них одна расположена выше ввода смолы. В верхней части колонны имеется обогревающий змеевик (для разбивания пены) и брызгоуло - витель. Тепло подводится через каландрию 5 и дополнительно через установленные на тарелках колонны змеевики глухого

|

Рис. 7.1. Схема непрерывного обезвоживания древесной смолы |

Пара. Процесс ведется под разрежением, остаточное давление на верху колонны около 35 кПа. Температура в каландрии поддерживается 100—110 °С. Обезвоженная, или уваренная, смола непрерывно отбирается из верхней части каландрии 5 по барометрической трубе 6 в приемник 7, снабженный обогревающим змеевиком. Пары воды и легких масел удаляют из колонны и конденсируют в конденсаторе 8. Из него кислая вода с кислотностью 6—10 % поступает в сепаратор 9, а затем по барометрической трубе 10 в приемник 11.

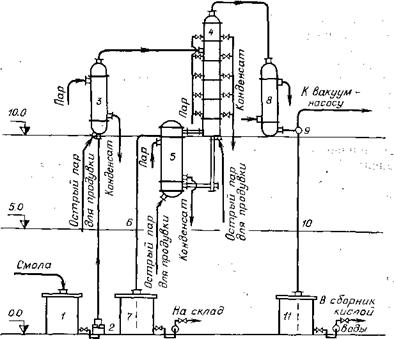

Разгонка смолы периодическим методом (рис. 7.2). Периодическая разгонка смолы проводится под разрежением с одновременной подачей в куб острого перегретого пара. Куб, вмещающий 5—10 т смолы, снабжен брызгоуловителем-пекоотбойником или же небольшой ректификационной колонной колпачкового типа. С целью сокращения расхода пара в качестве теплоносителя используют не только острый, но и глухой пар (для нагревания жидкости до необходимой температуры и компенсации теплопотерь), а также обогревают куб снаружи топочными газами.

Пар перегревается до 300—400 °С непосредственно перед подачей его в куб. Змеевики глухого пара должны быть распо-

Смола

Острый пар

Острый пар

|

ГУ Спуск лека |

Глухой пар

Глухой пар

|

7 |

|

|

{>ф |

|

—И- |

1 Конденсат

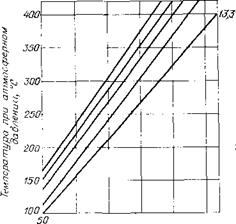

Рнс. 7.2. Схема фракционированной разгонки смолы периодическим методом: 1 — куб; 2 — колонна; 3 — конденсатор-холодильник; 4, 5 — вакуум-приемники; 6, 7 — мерники-отстойники

Ложены в кубе таким образом, чтобы даже в самом конце разгонки они оставались ниже уровня пека в кубе. Острый пар подается через барботер, отверстия у которого направлены вниз. Прошедший нагревательные змеевики глухой пар вновь перегревают и используют в том же кубе в качестве острого пара. Расход острого пара 100—120 % от смолы.

В период разгонки смолы острый пар непрерывно подают также и через нижний штуцер, чтобы пек не застывал в спускной линии между кубом и спускным краном. По окончании отгонки смоляных масел расплавленный пек выпускают из куба через нижний штуцер, при этом спускную линию, которую делают возможно более короткой, предварительно прогревают и продувают острым паром. Куб и спускную линию после разгрузки пропаривают и куб снова загружают подогретой смолой, засасывая ее из сборника разрежением или же при помощи насоса.

Для перекачки смолы (а также смоляных масел) применяются обычно центробежные обогреваемые насосы или поршневые насосы с шаровыми клапанами из кислотоупорного материала.

Выпущенный из куба пек застывает медленно (слой 15— 25 см от 0,5 до 1 сут, слой 50 см — от 3 до 4 сут) и для ускорения этого процесса его поливают водой. Можно получать пек в гранулированном виде путем выпуска его из куба непосредственно в воду.

|

7.1. Температура кипения некоторых фенолов при различных давлениях (по данным Миллер и Фалдикса)

|

Температура размягчения пека зависит от полноты и длительности отгонки масел; обычно она колеблется от 50 до> 100 °С.

Разгонка смолы периодическим методом при атмосферном давлении не производится, так как при требующихся для этого - высоких температурах в кубе — почти 400 °С к концу разгонки— смола закоксовывается, а выход масел вследствие их термического превращения в пек резко уменьшается.

Применение разрежения снижает температуру кипения перегоняемого вещества и тем самым уменьшает его разложение и термическое превращение (табл. 7.1).

Снижение температуры кипения достигается также перегонкой вещества с водяным паром, или, что равноценно, в токе инертного газа. При этом величина упругости паров перегоняемого вещества, при которой оно начинает кипеть, снижается по сравнению с общим давлением в перегонном сосуде на величину парциального давления водяного пара (или инертного газа). Это вытекает из закона Дальтона, согласно которому общее давление смеси паров равно сумме парциальных давлений (упругостей паров) отдельных составных частей этой смеси при той же температуре. Таким образом, перегонка того или иного вещества с паром будет происходить при такой температуре, при которой суммарная упругость паров перегоняемого вещества и воды равна атмосферному давлению, а если перегонка проводится при уменьшенном давлении — равна остаточному давлению в системе.

Процессы, происходящие при перегонке смолы, более сложны. Отстойная смола содержит значительное количество высокомолекулярных соединений (среднечисловое значение молекулярной массы компонентов смолы колеблется от 2400 до 6000, пека — от 9000 до 18 000, тогда как у смоляных масел оно 150—200). При нагревании смолы выше 200 °С эти соединения претерпевают химические изменения в основном в результате гидролитического расщепления, образуя низкомолеку-

Рнс. 7.3. График для приведения температур кипения фракций древесных смол к атмосферному давлению

|

КПа 071327 6,7. |

![]()

|

100 150 200 250 Температуро кипения при уменьшенном давлении, °С |

![]()

Лярные соединения,

Лярные соединения,

Вследствие чего получается дополнительное количество смоляных масел. Этот процесс проходит только при условии, что перегоняемая смола содержит органические кислоты (не менее 3%) и воду (10—15%); поэтому глубокое обезвоживание смолы перед разгонкой нецелесообразно.

По мере отгонки масел концентрация пека в остатке непрерывно повышается, а упругость паров масел снижается. Поэтому температуру перегонки приходится все время увеличивать и обеспечивать при этом достаточно интенсивный подвод тепла к смоле.

На практике перегонка смолы ведется при температурах жидкости в кубе, не превышающих к концу разгонки 250 °С. Остаточное давление в кубе составляет 30—50 кПа. Конец перегонки определяют по температуре в кубе и по температуре размягчения взятой из куба пробы пека; кроме того, наблюдают за отбором масел, количество которых к концу перегонки резко сокращается.

Производительность смолоперегонного куба определяется длительностью его оборота, составляющей в зависимости от его емкости, способа обогрева и глубины разрежения от

10 до 18 ч. На 1 т полученных масел расходуется примерно 50 кВт-ч электроэнергии, 33 ГДж теплоэнергии, 150 кг мазута и 150 м3 воды.

При разгонке смолы вначале отгоняют кислую воду и затем фракции масел (температуры кипения указаны при атмосферном давлении): креозотовые масла 180—240 °С, ингибитор 210—310 °С, тяжелые масла 280—340 °С. График приведения температур кипения к атмосферному давлению приведен на рис. 7.3.

В связи с тем, что ингибитор часто имеет повышенную кислотность, его промывают теплой водой, перемешивая механической мешалкой или циркуляционным насосом, после чего дополнительно обезвоживают. Выходы фракций при периодической разгонке смолы составляют, %: креозотовых масел 6—12, ингибитора 20—30, пека 50—60.

Наибольший выход масел и наименьший выход пека достигается при разгонке отстойной смолы без примеси растворимой. Термическая устойчивость растворимой смолы гораздо ниже, чем отстойной. При разгонке растворимой смолы в обычных заводских условиях содержащиеся в ней фенолы наполовину переходят в пек. Целесообразно направлять на разгонку только отстойную смолу, а растворимую смолу подвергать химической переработке.

Разгонка смолы непрерывным методом. В отличие от периодического метода, когда смола обезвоживается и обескисло - чивается в начале разгонки, при непрерывном методе разгоняемая смола всегда содержит воду и кислоты. Это способствует более полному гидролизу высокомолекулярных компонентов смолы, вследствие чего при непрерывной разгонке выход смоляных масел значительно выше (а расход тепла ниже), чем при периодической. Различные виды смол дают при непрерывной разгонке неодинаковые выходы масел (табл. 7.2).

|

7.2. Выход масел н качество пека из различных смол при оптимальных условиях их непрерывной разгонки (по данным А. И. Киприанова)

|

В процессе непрерывной разгонки смолы можно либо отогнать из нее суммарные масла, либо разделить их в колонне на те или иные фракции.

В производственных условиях непрерывную разгонку смолы целесообразно вести в трубчатых печах. Такие печи давно применяются для непрерывной разгонки нефти и каменноугольной смолы; их используют и в лесохимической промышленности. Чтобы трубы не закоксовались, движение смолы в них должно иметь турбулентный характер (критерий Рейнольдса в начале трубчатки около 80 000, на выходе из нее 300 000), что достигается подачей смолы в трубчатку под значительным давлением, 0,4—0,6 МПа.

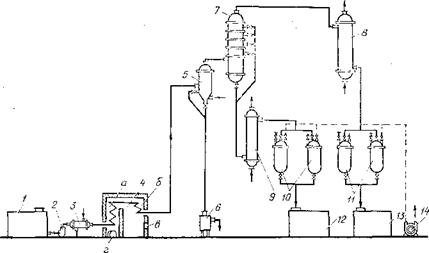

Схема технологического процесса непрерывной разгонки смолы в трубчатой печи приведена на рис. 7.4. Смола перекачивается из смолохранилища 1 плунжерным насосом 2 через

|

Рис. 7.4. Схема технологического процесса непрерывной разгонки смолы в трубчатой печи: / — смолохранилище; 2 — насос; 3— подогреватель; 4 — трубчатая печь; 5 — сепаратор (пекоотбонник); 6 — сборник пека; 7 — ректификационная колонна; 8 — конденсатор; 9 — холодильник; 10 — вакуум-прнемники ингибитора; 11 — вакуум-приемники креозотовых масел; 12 — сборник ингибитора; 13 — сборник креозотовых масел; 14 — вакуум - насос: а — конвекционная часть; б — радиантиая часть; в — отверстие для форсунок; г — боров |

Подогреватель 3 в конвекционную часть трубчатой системы (змеевика) печи 4 со скоростью 0,2—0,25 м/с. На входе в змеевик подают небольшое количество острого водяного пара давлением 0,3 МПа. Образующаяся в конвекционной части змеевика парожидкостная смесь проходит с большой скоростью (90—110 м/с на выходе) радиантную часть и поступает в сепаратор (пекоогбойник) 5. Нагрев смолы в трубах в радиантной части трубчатки, расположенной в топочной камере печи 4, происходит почти исключительно за счет лучеиспускания (радиации) раскаленных топочных газов. В конвекционной части трубчатки смола в трубах нагревается за счет конвекции дымовыми газами, выходящими из топочной камеры.

В результате противотока топочных газов и нагреваемой смолы достигается удовлетворительный тепловой коэффициент полезного действия печи — около 60 %. В сепараторе 5 летучая часть (вода и масла) отделяется от нелетучей части (пека); для облегчения этого процесса и увеличения выхода масел в сепараторе поддерживается разрежение и в него через барботер подается острый пар, перегретый до 300—350 °С в количестве

4— 5 % от смолы. Горячий пек из сепаратора поступает по барометрической трубе в сборник 6, а из него разливается в бумажные мешки или направляется в реактор на дальнейшую переработку. Пары из сепаратора поступают на ректификационную колонну 7, имеющую четыре колпачковые тарелки. На

5

|

161 |

![]()

Всех тарелках установлены змеевики, в которые подается вода с целью охлаждения паров и фракционирования масел.

Легкая фракция (пары креозотовых масел и воды) поступает в конденсатор 8, а тяжелая фракция (сконденсировавшийся ингибитор)—в холодильник 9; далее они идут в соответствующие вакуум-приемники, а из них — в сборники.

Трубчатая печь, сооруженная на Свалявском лесохимическом заводе, имела следующие размеры, мм: длину 4300, ширину 3300, высоту 4500; ее производительность по смоле 700— 800 кг/ч. В конвекционной части печи расположены 36 труб диаметром 55X2,5 мм, в радиантной части также 36 труб диаметром 60x8 мм (в потолочном экране 24 и во фронтовом экране 12). Длина каждой трубы 3100 мм, а нагреваемой ее части 2600 мм. Общая длина трубчатки 280 м, нагреваемой части 187 м, поверхность нагрева труб 29 м2. Печь обогревается природным газом, сжигаемым в форсунках.

Сепаратор имеет диаметр 1600 мм и высоту 2100 мм, ректификационная колонна — диаметр 800 мм и высоту 3500 мм. Трубы и ретурбенты трубчатки изготовлены из стали 1Х18Н9Т. По мере износа трубы заменялись другими с сохранением общей поверхности нагрева около 30 м2.

Разгонка отстойной буковой смолы ведется при температуре, °С: перед трубчаткой 60—80, после трубчатки 235—250, в сепараторе 190—230, вверху колонны 120—130. Остаточное давление в колонне 60—70 кПа. Температура газов над перевальной стенкой 500—550 °С, в дымоходе 280—330 °С. Печь работает до 20 суток, после чего ее останавливают для чистки труб. Продолжительность выхода на режим при пуске печи после чистки 4—6 ч.

От температуры в сепараторе зависят выход и качество дистиллята и пека; чем ниже эта температура, тем меньше температура размягчения пека и больше его выход (пек с низкой температурой размягчения направляют в жидком виде непосредственно в реактор для дальнейшей переработки). При перегонке смеси отстойной и растворимой смол температуру в сепараторе поддерживают значительно ниже, чем при перегонке чистой отстойной смолы, так как растворимая смола при перегреве легко коксуется.

Выход масел достигает 45—50 % от безводной смолы, при этом температура размягчения пека составляет 65—80 °С. Процесс разгонки можно вести и без ректификационной колонны, отбирая ингибиторную фракцию из сепаратора.

При разгонке смолы образуются в виде парового конденсата, а также в виде промывных вод от промывки ингибитора сточные воды, сильно загрязненные фенолами, кислотами и другими веществами (содержание летучих фенолов 3—5 тыс. мг/л, ХПК 150—250 тыс. мг/л). Сточные воды получаются и при непрерывной разгонке смолы, хотя и в значительно меньшем количестве. Загрязненные кислые воды образуются также

В смолохранилищах, где от смолы отстаивается вода, включая конденсат острого пара, используемого в зимнее время для подогрева смолы.

Кислые воды из смолохранилищ, содержащие растворимую смолу и заметное количество летучих кислот, объединяют с кислой водой и паровым конденсатом от разгонки смолы, тщательно отстаивают для освобождения от отстойной смолы и всплывных масел и фильтруют для отделения механических примесей. Подготовленную таким образом кислую воду перегоняют в однокорпусном непрерывнодействующем выпарном аппарате, а пары пропускают через насытители с известковым молоком. Образующийся раствор уксусно-кислого кальция упаривают при 120—130 °С до порошкообразного состояния, получая черный уксусно-кальциевый порошок. Растворимую смолу непрерывно отбирают из нижней части выпарного аппарата и используют для выработки литейного крепителя КВ и его разновидностей или же строительного пластификатора (омылением щелочью). Во избежание полимеризации компонентов растворимой смолы, образования при этом нерастворимых в воде веществ и ухудшения качества крепителя упаривание кислых вод ведут под пониженным давлением, не допуская нагревания выше 110 °С.

Сбросные воды, остающиеся после такой переработки, загрязнены во много раз меньше и могут быть либо окончательно очищены, например, биологическими методами, либо сожжены (см. главу 14).

Легкие всплывные масла, скапливающиеся в виде слоя над кислой водой в смолохранилищах, содержат продукты пиролиза коры, главным образом березовой. Эти масла перегоняют, отбирают фракцию дистиллята, кипящую в пределах 220—300 °С, промывают ее водой и используют под наименованием березового дегтя в качестве заменителя натурального берестового дегтя.

Для предупреждения загрязнения воздушной среды все вакуум-линии соединены со скруббером, куда подают воду для улавливания унесенных капель масел. Все воздушные линии соединены со змеевиковым холодильником; конденсат масел и кислой воды разделяется во флорентине.

Продукты смолоразгонки. Древесно-смоляной ингибитор применяют в качестве антиокислительной добавки (в среднем 0,1 % по массе) к крекинг-бензину с целью его стабилизации. Стабилизирующая способность ингибитора выражается в том, что он каталитически задерживает происходящее при соприкосновении с воздухом окисление, а следовательно, и осмоление непредельных соединений, содержащихся в крекинг-бензине. Тем самым тормозится процесс образования «фактических смол»— источников нагарообразования в цилиндрах двигателей.

Древесно-смоляной ингибитор используется также как антиполимеризатор (прерыватель процессов полимеризации) в производстве синтетического каучука и как средство регулирования молекулярной массы полупродуктов в других производствах.

Недостатками древесно-смоляного ингибитора являются значительное колебание его эффективности при выработке из различных партий смол, а также неполная растворимость в бензине.

Стабилизирующее действие ингибитора складывается из ингибирующего действия входящих в его состав фенолов за минусом инициирующего действия свободных радикалов, а содержание последних в смоле зависит от условий ее производства и выделения из пироконденсатов. Исходя из этого, разработали способ стабилизации ингибитора, обеспечивающий снижение во много раз содержания в нем свободных радикалов и в результате этого — существенное повышение его качества.

Для стабилизации ингибитора его подвергают термообработке без доступа воздуха с последующей перегонкой, причем контакт горячих продуктов термообработки с воздухом должен быть исключен или сведен к минимуму. Ингибитор-полуфабрикат загружают в куб, создают в нем пониженное давление для удаления воздуха, через час включают обогрев глухим паром и отгоняют воду. Затем начинают внешний обогрев куба дымовыми газами и отгоняют креозотовое масло. Когда температура поднимется до 200 °С, отгонку прекращают, отключают вакуум и выдерживают ингибитор при этой температуре под атмосферным давлением в течение 3 ч. Снова подключают куб к вакуум-системе и при интенсивном нагревании его содержимого отгоняют ингибитор. Температура дистиллята, поступающего в мерник, должна быть в пределах 20—30 °С.

Получаемый улучшенный ингибитор полнее растворяется в бензине, чем обычный, обладает повышенным в 1,5—2 раза и стабильным во времени ингибирующим эффектом. По качеству он не уступает пара-трет-бутилпирокатехину.

Ингибитор древесно-смоляной прямой гонки I сорта должен содержать воды не более 6 %, фракций, кипящих до 310 °С, не менее 95%, кислотное число не более 30 мг КОН/г, содержание поглощаемых щелочью веществ (в основном фенолов) не менее 65 % по объему; эффективность ингибитора в цикло- гексене не менее 180 мин.

Древесно-смоляное креозотовое масло отличается (хотя и слабыми) антисептическими свойствами и используется для антисептической обработки юфтевых кож на кожевенных заводах взамен токсичного оксидифенила, иногда также для антисептической пропитки древесины. Оно должно содержать не более 15 % фракции, кипящей до 190 °С (включая воду), не менее 55 % фракции, кипящей в пределах 190—240 °С, и не более 30 % — выше 240 °С.

Пек древесно-смоляной подразделяется на пластичный (температура размягчения 55—80 °С, содержание веществ, раство-

Римых в ацетоне, не менее 80%) и твердый (температура размягчения 81 —130 °С).

Переработка смоляных масел. Древесно-смоляные масла, получаемые при перегонке отстойных смол, содержат 50—60 % фенолов, 20—30 % нейтральных веществ и 5—15 % кислот. В состав фенолов входят в основном креозолы, ксиленолы, свободные многоатомные фенолы и их неполные метиловые эфиры. Нейтральные вещества состоят из циклических альдегидов, ке - тонов и спиртов, полных эфиров фенолов и углеводородов. В составе кислот найдены уксусная, пропионовая, масляная, изо - валериановая, капроновая, энантовая, пальмитиновая и другие высшие кислоты.

Одним из направлений химической переработки смоляных масел может явиться выделение фенолов и получение синтетических продуктов на их основе. Другим направлением может быть очистка масел, кипящих при 180—300 °С, от свободных и перекисных радикалов с последующей обработкой треххлористым фосфором. Получаемый продукт фосфит ДС рекомендован в качестве стабилизатора полимерных материалов и легко окисляющихся растворителей, а также в качестве ингибитора полимеризации и смолообразования при различных химических синтезах.

Древесно-смоляные масла могут применяться для изготовления древесно-смоляного фенольного креолина; он представляет собой смесь смоляных масел с эмульгатором, в качестве которого обычно применяется канифольное мыло. Креолин используют в виде 3 %-НОЙ водной эмульсии для лечения овец и лошадей от чесотки, а также для дезинфекции. Для приготовления креолина смоляные масла нагревают, растворяют в них при перемешивании канифоль (60—70 % от масел), добавляют 25 %-ный раствор едкого натра в количестве, достаточном для омыления всей канифоли, и варят еще некоторое время при 80—90 °С.

Применение древесного пека. Древесный пек состоит в основном из высокомолекулярных полифункциональных феноло- кислот, содержание которых составляет 55—85 %. Пек содержит также продукты конденсации фенолов и альдегидов, образовавшихся при термическом разложении исходной древесины.

Основными продуктами переработки пека в настоящее время являются древесно-пековый крепитель ДП и смола — связующее для производства активных углей.

Крепитель ДП применяют в качестве связующего материала при изготовлении стержней для чугунного и стального литья, а также как противопригарное средство для литейных форм.

Для изготовления двухкомпонентного крепителя ДП пек с температурой размягчения 70 °С и выше измельчают в ще - ковой дробилке, а формовочную глину — в барабанной глино - дробилке. Затем глину сушат в горизонтальном барабане дымовыми газами при 150—160 °С до влажности 0,5—1 % ненова

Измельчают в валковой дробилке до величины кусков 2—3 мм. После этого пек и глину подают в бункер в соотношении 65— 70 : 25—30, совместно измельчают и перемешивают в шаровой мельнице до получения однородного порошка. Готовый крепитель расфасовывают в бумажные битумированные мешки.

В настоящее время изготовляется также более эффективный трехкомпонентный крепитель ДП, в который кроме пека (50%) и глины (20—25 %) входит сухой порошкообразный концентрат сульфитно-дрожжевой бражки (25—30 %)- Такой крепитель назван древесно-сульфитным концентратом (ДСК).

Производство крепителя ДП связано с выделением пыли. ПДК пылей органического происхождения в воздухе рабочей зоны 2—10 мг/м3. Для очистки газовых выбросов пыль улавливают из воздушных линий в устройствах циклонного типа.

Одним из основных продуктов переработки древесных смол является смола — связующее для грануляции угля в производстве активных гранулированных углей. По одному способу получают связующее под названием «кондиционная смола» путем уваривания сырой смолы до 3 %-ной влажности. По другому способу получают «препарированную смолу», для чего пек растворяют в различных маслах. Например, 55—60 частей пека смешивают при подогреве в реакторе с мешалкой с 15—20 частями тяжелых и креозотовых древесно-смоляных масел и 20— 30 частями нефтяной пиролизной смолы или некоторых нефтяных масел, играющих роль разбавителя. При необходимости рецептуру видоизменяют применительно к требуемой вязкости готового продукта.

В связующем массовая доля воды должна быть не более

3 %, масел, перегоняющихся до 220 °С, не более 12 %, от 220 °С до конца разгонки не менее 12 %, количество остатка от перегонки (пека) в пределах 55—68 %•

При сплавлении пека с тяжелыми смоляными маслами получают продукт, пригодный в качестве простилочного вара в обувном производстве. Растворяя пек в древесно-спиртовых растворителях, получают пековый лак для покраски деревянных и металлических изделий.

Опубликовано в

Опубликовано в