ОЧИСТКА ЖИРОВОГО СЫРЬЯ

11 апреля, 2013

11 апреля, 2013  admin

admin При варке мыла в котлах периодическим (косвенным) методом можно по ходу технологического процесса очистить мыльную массу от многих примесей и сделать ее более светлой. Поэтому при таком способе предварительная очистка жирового сырья считалась необязательной, хотя она и удлиняла время варки мыла.

В настоящее время требования к качеству готового мыла значительно повысились, в том числе по цвету и запаху. Вместе с тем для мыловарения вместо саломаса в большом количестве используют жирсодержащие отходы и технические животные жиры, нуждающиеся в хорошей очистке; также теперь в производственную практику широко внедряются непрерывные методы варки, которые не предусматривают совмещения варки мыла и его очистки. В связи с этим при рациональном ведении технологического процесса на мыловаренных заводах должны проводить обязательную предварительную очистку жирового сырья.

Отстаивание. Это простейший метод очистки жиров и масел. Он основан ка том, что при спокойном стоянии происходит разделение веществ, имеющих разную плотность. Примеси с плотностью более высокой, чем жир, оседают на дно резервуаров. Разделение происходит тем быстрее, чем больше разность плотностей разделяемых веществ, чем больше размеры частиц и чем меньше вязкость жира.

Отстаивание часто применяют для отделения воды, попавшей в жиры, например при вытопке острым паром. Эта вода скапливается в низу аппарата или резервуара, откуда ее осторожно сливают в жироловушку.

Отбелка жиров и масел глинами. Существует несколько методов отбелки жиров и масел, но наиболее широко применяемый основан на способности некоторых веществ избирательно поглощать и извлекать из жиров и масел красящие вещества, благодаря

этому жиры в большей или меньшей мере обесцвечиваются и осветляются. Применяемые для этого материалы называются отбеливающими веществами. Это могут быть минеральные порошки, обладающие большой поверхностью, называемые обычно отбельными глинами, или органические порошкообразные активированные угли. В мыловаренной промышленности чаще всего применяются разнообразные отбельные глины.

При отбелке жиров глинами очищаемый жир подают в герметический аппарат, в котором его нагревают до 90—100° С при постоянном перемешивании, а затем просушивают (влажный жир хуже поддается отбелке и труднее фильтруется). Для облегчения и ускорения процесса сушку обычно ведут при пониженном давлении [остаточное давление 5,3—8 кПа (40—60 мм рт. ст.)].

В нагретый жир вводят заданную порцию отбельных глин. Количество их зависит от степени загрязненности жира и от отбеливающей активности самих порошков. Обычно добавляют от

|

Рис. 14. Комбинированный аппарат для отбелки, промывки и сушки жиров, в разрезе. |

0,5 до 3% порошков. Порошки тщательно перемешивают с жиром в течение 40—50 мин. Отбелку ведут без доступа воздуха, так как содержащийся в нем (кислород в присутствии отбельных .глин может вызвать окисление жира, сопровождающееся его потемнением.

0,5 до 3% порошков. Порошки тщательно перемешивают с жиром в течение 40—50 мин. Отбелку ведут без доступа воздуха, так как содержащийся в нем (кислород в присутствии отбельных .глин может вызвать окисление жира, сопровождающееся его потемнением.

Отбеленный жир с находящимися в нем во взвешенном состоянии глинами фильтруют. Жир, освобожденный от осадка, стекает в приемную коробку.

Наиболее широко распространен в промышленности комбинированный аппарат для отбелки, промывки и сушки жиров.

![]() Аппарат (рис. 14) состоит из стального вертикального цилиндрического корпуса 1 с коническим дном 2 и сферической жрышкой 3. В нижней части корпуса и у днища имеется паровая рубашка 4. На вертикальном валу 5 находятся лопасти 6 механической мешалки. Вал приводится в движение от индивидуального электродвигателя 7 через редуктор 8. Аппарат снабжен смотровыми стеклами 9 для наблюдения за его работой, термо-

Аппарат (рис. 14) состоит из стального вертикального цилиндрического корпуса 1 с коническим дном 2 и сферической жрышкой 3. В нижней части корпуса и у днища имеется паровая рубашка 4. На вертикальном валу 5 находятся лопасти 6 механической мешалки. Вал приводится в движение от индивидуального электродвигателя 7 через редуктор 8. Аппарат снабжен смотровыми стеклами 9 для наблюдения за его работой, термо-

метром 10 и патрубками: 11 — для подачи жира, 12 — для подачи отбельных порошков, 18 — для откачки жира и 14 — для присоединения к вакуум-насосу.

Этот же аппарат может быть использован для промывки жира. С этой целью под крышкой смонтированы кольца с душем 15, а у конуса помещен патрубок 16 для спуска отстоявшейся воды.

Аппараты этого типа довольно просты в обслуживании, благодаря чему широко применяются на предприятиях для очистки жиров и масел периодическими методами. Производительность аппарата 4—6 т/сут на 1 м3 его емкости.

|

Рама |

|

7 в |

|

|||

|

|||

|

|||

|

|

||

|

|||

Рис. 15. Схема работы фильтрующих ячеек фильтр-пресса.

Для фильтрования жиров и масел применяются аппараты, которые, занимая небольшую площадь, создают довольно большую поверхность фильтрации. Такие аппараты называются фильтр-прессами.

Фильтр-пресс состоит из большого числа фильтрующих ячеек, смонтированных на общей станине.

На рис. 15 приведена схема работы фильтрующих элементов фильтр-пресса. Ячейки состоят из собираемых попарно вертикальных квадратных чугунных рифленых плит 1 и пустотелых рам 2, подвешиваемых при помощи скоб 8. Поверхность рам или плит покрывают специальной хлопчатобумажной фильтровальной тканью 4. При сборке фильтр-пресса плиты и рамы плотно прижимаются друг к другу своими утолщенными бортиками 5. Каждая рама, зажатая с двух сторон плитами, образует самостоятельную фильтрующую ячейку.

Фильтруемый жир подается через кольцевое отверстие 6, находящееся в приливах 7 плит и рам. При сборке фильтр-пресса они образуют сплошной канал, по которому осуществляется непрерывное питание аппарата. Рамы имеют выточку 8, через которую жир попадает в их внутреннюю полость. Отсюда он под давлением просачивается через фильтровальную ткань, стекает вдоль рифленой поверхности плит 9 к нижнему выпускному отверстию 10, а из него — в сборный желоб и далее отводится в приемный резервуар.

>

Осадок, отделившийся от жира, постепенно накапливается на ткани. Когда сопротивление, оказываемое осадком, возрастает, фильтрацию прекращают. Для вытеснения оставшегося в рамах жира фильтр-пресс продувают воздухом. Затем раздвигают плиты и рамы и снимают с поверхности ткани накопившийся осадок, который сбрасывают через поддон в бункер. Вместе с отбельными глинами в фильтр-прессе задерживаются другие механические примеси, благодаря чему жир обесцвечивается и осветляется.

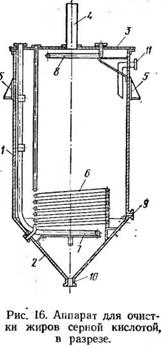

Очистка жиров серной кислотой. Эту операцию проводят при переработке сильно окрашенных масел, а также темных сортов технических животных жиров, содержащих повышенное количество минеральных солей. В заводской практике применяют два способа сернокислотной очистки: промывку слабой серной кислотой и обработку крепкой.

Промывку слабой серной кислотой производят в аппаратах с кислотоупорным покрытием. Очищаемый жир нагревают острым паром примерно до 100°С. Конденсат, образующийся при нагревании, остается в жире. В нагретый жир при перемешивании острым паром добавляют 2—3%-ный раствор серной кислоты. Количество ее зависит от степени загрязненности, но обычно не превышает 20% от массы жира. Серная кислота способствует переводу в водорастворимое состояние одних примесей и осаждению других, а также она разрушает некоторые красящие вещества. Смесь перемешивают острым паром в течение 1—2 ч. Затем подачу пара прекращают и реакционной смеси дают отстояться в течение 2—4 ч.

В результате отстаивания образуется два слоя: вверху — очищенный, осветленный жир, а под ним — кислый раствор воды, в который перешли примеси. Иногда между этими слоями образуется небольшой промежуточный слой, в котором находится повышенное количество белковых примесей.

Кислую воду осторожно сливают через нижний кран в жироуловители и далее — в очистную систему канализации; промежуточный слой сливают в отдельный приемник, а оставшийся в аппарате жир несколько раз промывают 2%-ным раствором поваренной соли до полного удаления следов серной кислоты (определяют на лакмус отсутствие следов серной кислоты в промывной воде). На каждую промывку берут примерно 10% (от массы жира) раствора поваренной соли. После промывки масса в аппарате отстаивается, водный раствор сливается через жироуловители в очистную систему канализации.

Аппарат для сернокислотной очистки жиров и масел (рис. 16) имеет вертикальный стальной цилиндрический корпус I с коническим дном 2, плоской крышкой 3 и вытяжной трубой 4. Аппарат подвешивается на лапах 5. Внутренняя поверхность аппарата футерована кислотостойкой диабазовой или керамической плиткой на кислотоупорном цементе. Для нагревания жира глухим паром в аппарат опущен змеевик 6, а для перемешивания паром или воздухом — перфорированный кольцевой змеевик 7. Для подачи

серной кислоты и промывной воды под крышкой помещен кольцевой душ 8. Для откачки рафинированного жира служит штуцер 9, а для спуска гудрона (сернокислотного осадка)—штуцер Ю - Жир поступает в аппарат через патрубок 11.

Обработка крепкой серной кислотой позволяет разрушить красящие, белковые и слизистые вещества, растворенные в жире или находящиеся в нем в виде механических примесей. Серная кислота разлагает также минеральные соли, содержащиеся в техническом животном жире. При работе с крепкой серной кислотой необходимо соблю - ■ дать особую осторожность, так как при повышении температуры или при вводе большого количества серной кислоты может произойти частичное осмоление и потемнение жиров.

Обработка крепкой серной кислотой позволяет разрушить красящие, белковые и слизистые вещества, растворенные в жире или находящиеся в нем в виде механических примесей. Серная кислота разлагает также минеральные соли, содержащиеся в техническом животном жире. При работе с крепкой серной кислотой необходимо соблю - ■ дать особую осторожность, так как при повышении температуры или при вводе большого количества серной кислоты может произойти частичное осмоление и потемнение жиров.

Для очистки жир подогревают в аппарате (см. рис. 16) до 60—80° С и освобождают от влаги, которая может разбавить концентрацию серной кислоты и ослабить ее действие на примеси. При отстаивании в течение 1—2 ч влага оседает и собирается в конусном дне, откуда ее осторожно сливают через нижний кран в жироуловители.

В освобожденный от влаги жир, нагретый примерно до 90° С, медленно тонкой струей через верхнее душевое кольцо подают при перемешивании воздухом крепкую серную кислоту в количестве 0,5—1,5% от массы жира. Чем сильнее окрашен жир, чем больше в нем примесей и оставшейся влаги, тем больше требуется серной кислоты. После ввода кислоты содержимое аппарата перемешивают в продолжение 0,7— 1 ч, для того чтобы кислота полнее прореагировала с примесями. При плохом перемешивании серная кислота, которая значительно тяжелее воды, опускается на дно аппарата и не используется полностью.

Под действием кислоты примеси разрушаются и образуют сначала мелкие хлопья, которые постепенно при перемешивании укрупняются и затем сравнительно легко отделяются от очищаемого жира. Цвет жира постепенно меняется. При введении кислоты масса в аппарате окрашивается в темно-зеленый, а часто и в бурый цвет. После оседания хлопьев она приобретает светло - желтый цвет различных оттенков.

По окончании перемешивания в аппарат вводят 3—4% горячей воды для разбавления и осаждения непрореагировавшей серной кислоты, после чего масса отстаивается в течение 3—4 ч. При этом

на дно аппарата оседают разбавленная серная кислота и примеси. Образующийся гудрон осторожно сливают из аппарата, так чтобы не захватить очищенного жира. Иногда между жиром и гудроном образуется промежуточный эмульсионный слой, который сливают отдельно, так как в нем содержится значительное количество жира.

Оставшийся в аппарате жир несколько раз тщательно промывают горячей водой температурой 90—95°С для удаления серной кислоты. Промывку надо проводить немедленно после завершения реакции. Задержка может привести к потемнению жира и его расщеплению, что вызовет потерю глицерина. После каждой промывки вода при отстаивании скапливается на дне, откуда ее осторожно сливают через жироуловители в очистную систему канализации. После последней промывки длительность отстаивания увеличивают для более полного отделения влаги.

Промывку надо производить очень тщательно, иначе оставшиеся в массе даже следы серной кислоты будут вызывать коррозию аппаратуры и коммуникаций. При этом в жир будет попадать заметное количество железа, что ухудшит качество получаемого мыла и ускорит его прогоркание.

При работе с серной кислотой как крепкой, так и слабой во избежание несчастных случаев необходимо соблюдать все предусмотренные правилами мероприятия по технике безопасности (см. главу «Охрана труда и техника безопасности»).

Опубликовано в

Опубликовано в