Сборка соединений с подвижной, неподвижной и переходной посадками

20 февраля, 2013

20 февраля, 2013  admin

admin Шпоночные соединения. Клиновая шпонка должна плотно прилегать к дну паза вала и втулки и иметь зазоры по своим боковым стенкам. Во избежание перекосов уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать. При сборке пазы припиливают или пришабривают.

Призматическую шпонку устанавливают в паз вала легкими ударами, бокового зазора между шпонкой и пазом не должно быть (проверяют щупом). Затем насаживают шкив, шестерню или втулку. При насадке призматических шпонок должны быть радиальные зазоры.

Шлицевые соединения. При шлицевом соединении охватывающая деталь должна быть сцентрирована по поверхности впадин или шлицев. Шлицевые соединения бывают жесткие и подвижные. Последние имеют скользящую, ходовую или легкоходовую посадку. Их собирают вручную. Жесткие соединения имеют глухую, тугую и плотную посадки. Их собирают напрессовыванием охватывающей детали на вал, в жестких шлицевых соединениях после посадки проверяют биение, а в подвижных - люфт.

При сборке ответственных шлицевых соединений проверяют прилегание сопрягаемых поверхностей с помощью краски.

Прессовые соединения. Перед запрессовкой тщательно осматривают поверхность соединяемых деталей и покрывают их слоем смазки. Посадку таких соединений производят с натягом под давлением пресса. Пресс может быть ручного действия, а также с механическим, пневматическим или гидравлическим приводом. Детали небольших размеров запрессовывают вручную ударами молотка через прокладку.

Конусные соединения. Перед сборкой конусного соединения проверяют плотность прилегания конических поверхностей вала и втулки краской или покачиванием. Запрессовку производят прессами или ударами молотка через прокладку. Конусные соединения для надежности фиксируют шпонками или штифтами.

Установка подшипников. При наладке приводных устройств оборудования предприятий молочной промышленности необходимо учитывать условия работы этих устройств: наличие переменных нагрузок на приводные валы, повышенные или низкие температуры на ряде участков работы устройств, агрессивность среды, повышенную влажность. Эти условия требуют особой тщательности при установке и техническом обслуживании подшипников. Труднодоступные места установки приводов машин усложняют наблюдение и ремонт. Поэтому надо тщательно выполнять пуско - наладочные работы, обеспечивающие надежность и долговечность подшипников.

Подшипники скольжения. До установки подшипников скольжения проверяют правильность разбивки опор для них (по осям и отметкам). Затем их устанавливают в соответствии с требованием проекта. Особо тщательно необходимо выверять соосность подшипников. Например, в двухопорных валах под влиянием нагрузки поворот осей валов допускается в пределах 1,5°, в многоопорных валах с самоустанавливающимися подшипниками - 1°.

В смонтированных подшипниках скользящего трения зазор между поверхностями скольжения вала и подшипника должен соответствовать проектному классу точности, а величина зазора между заплечиками вкладыша и торцом корпуса или крышки должна быть в пределах 0,05-0,1 мм.

Подшипники бывают неразъемные, в виде втулок или отверстий в корпусах, залитых антифрикционным сплавом, и разъемные с вкладышами и без вкладышей.

Сборка неразъемного подшипника заключается в запрессовке втулки в корпус, установке стопора для предотвращения от проворачивания ее и шабрения отверстия по валу.

При сборке и подгонке разъемных подшипников должно быть обеспечено создание масляной пленки между трущимися поверхностями. Величина масляного зазора изменяется в зависимости от диаметра шейки вала, его массы, частоты вращения и равна 0,0018-0,0025 диаметра шейки вала.

До шабрения вкладыша подшипника по валу с помощью краски подгоняют вкладыш по наружному диаметру корпуса с таким расчетом, чтобы щуп 0,05 мм не проходил в месте соприкосновения вкладыша и корпуса. После этого шабрением подгоняют вкладыши по шейке вала до тех пор, пока не будет равномерного отпечатка краски на вкладышах в пределах 70-80% общей его поверхности. Радиальный зазор между шейкой вала и верхним вкладышем проверяют щупом и по свинцовому отпечатку.

После шабрения вкладышей на рабочей поверхности не должно быть царапин, трещин и отслаивания антифрикционного слоя, а смазочные канавки не должны иметь острых кромок, так как они соскабливают смазку с поверхности вала при его вращении.

Правильность установки нескольких подшипников в одной горизонтальной плоскости проверяют с помощью гидростатического уровня.

В подшипниках с кольцевой смазкой кольцо должно свободно перемещаться. Масляную ванну подшипников с кольцевой смазкой тщательно очищают от остатков формовочной земли и частиц металла, так как в противном случае на трущихся поверхностях могут образоваться риски и царапины.

Валы выверяют при незакрепленных подшипниках. Подшипники закрепляют только после того, как сделана окончательная выверка соосности валов.

Перегрев подшипников скольжения может произойти из-за неудовлетворительной подгонки поверхностей цапф и подшипников или появления на них в процессе эксплуатации задиров в виде кольцевых выработок шейки или вкладыша; отсутствия смазки или недостаточного прохождения смазки через каналы к поверхности трения; взаимного смещения осей вала и подшипников; чрезмерной затяжки болтов верхней крышки разъемных вкладышей.

|

|

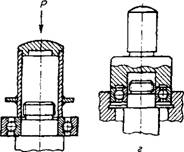

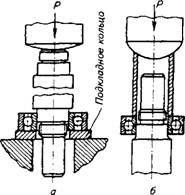

Подшипники качения. При установке подшипников качения (рис. 7.5) необходимо следить за тем, чтобы они не имели следов коррозии. Поэтому в период хранения подшипники должны быть покрыты антикоррозийной смазкой.

|

|

Рис. 7.5. Схемы монтажа подшипников качения: а - с применением подкладного кольца; б, в - при помощи монтажной трубы; г - при помощи специальной оправки

Использование подшипников качения (по сравнению с подшипниками скольжения) значительно упрощает наблюдение за работой машины, снижает расход смазки, повышает коэффициент

полезного действия и прочность машины, а также удлиняет межремонтные периоды.

Перед установкой подшипников необходимо проверить прямолинейность вала, овальность и конусность посадочных мест вала, посадочные отверстия в корпусе, перпендикулярность поверхности упорного торца к оси вращения, соосность посадочных отверстий под подшипники, сидящих на одном валу. Радиус галтели у торца вала должен быть меньше радиуса галтели подшипника.

Посадочные места под подшипники не должны иметь коррозии и забоин. Установка каких-либо прокладок в местах посадки недопустима. Неплотная посадка подшипников при эксплуатации может повлечь за собой преждевременный износ вала и смонтированных на нем деталей из-за появления горизонтальных смещений внутреннего кольца подшипника по валу. Слабая посадка колец подшипника приводит к их проворачиванию и как следствие этого к износу мест посадки подшипника.

При установке подшипника должна быть сохранена величина посадочного зазора, обеспечивающего наличие правильного рабочего зазора и исключающего возможность защемления его элементов (шарики, ролики) при рабочих температурах и перекосах.

При посадке подшипников качения на вал передача каких - либо усилий на элементы качения (шарики, ролики) недопустима, усилие для запрессовки следует прилагать только к кольцу, имеющему допуск на посадку. При посадке подшипников на вал следует передавать усилие запрессовки только через внутреннее кольцо, а при посадке в корпус - только через наружное кольцо. При посадке подшипников одновременно на вал и в корпус усилие передается на оба кольца.

Подшипники, для которых предусмотрена горячая посадка внутреннего или наружного кольца, а также подшипники больших диаметров подогревают в масле до 80-90 °С, после чего производят их посадку.

Большое значение для нормальной работы подшипников качения имеет конструкция уплотнения. При работе подшипников в условиях повышенной влажности при консистентной смазке рекомендуется применять лабиринтовое уплотнение. При скорости вращения до 4 м/с применяют войлочные и фетровые уплотнения, которые предварительно пропитывают рабочей смазкой. Используют также уплотнения манжетными сальниками из маслостойкой резины или кожи. После установки подшипников смазочную систему промывают керосином и заполняют рабочей смазкой.

Допускаемая предельная температура нагрева подшипников 70 °С. Перегрев подшипников качения или вала может иметь место по следующим причинам: чрезмерный прогиб вала, перекос вала или горизонтальное смещение подшипников; защемление подшипников вследствие неправильной их посадки; чрезмерно тугая посадка, вызывающая защемление элементов подшипников; заклинивание или повреждение шариков или сепаратора; избыточное трение, создаваемое войлочным уплотнением при его малом диаметре; отсутствие или загрязнение смазки в подшипнике; избыточная смазка в корпусе подшипника. При низких наружных температурах загустевшая смазка может значительно, ухудшить работу подшипника.

Глухой прерывистый шум указывает на загрязненность подшипника, а свистящий звук - на недостаток смазки либо на трение одной детали подшипникового узла о другую. Правильно установленный подшипник работает без шума и толчков.

Опубликовано в

Опубликовано в