Расчет технологических параметров экструдера

29 апреля, 2013

29 апреля, 2013  admin

admin Расчет производительности и противодавления головки. В основу расчета производительности экструзионных машин положена гидродинамическая теория экструзии.

Объемную производительность можно определить по формуле:

Q=Qd ~Qp>

Где Q - объемная производительность червячной машины, м3 /с;

Qd - производительность прямого потока, м3 /с;

Qp - объемная производительность обратного потока (обычно Qp составляет 5-6% от Qd ), м3/с.

А) Производительность для случая, когда размеры червяка по длине остаются неизменными:

|

3 М > |

|

Q = а-Ы¥й —— • ¥ ■ Рг, ' Иэф р г |

Где N - частота вращения червяка, об/сек;

|

I — е г |

![]() А, в - геометрические характеристики червяка с постоянной геометрией:

А, в - геометрические характеристики червяка с постоянной геометрией:

•

|

П • D • а=-- |

![]() Cos2ф Ы

Cos2ф Ы

. [ м3]

2

|

Г В= |

![]() Cos ф • sin фЫ3

Cos ф • sin фЫ3

•.[м3 ]

2^

Где D - наружный диаметр червяка, м; t - шаг нарезки червяка;

I - число заходов нарезки червяка; е - толщина гребня нарезки в осевом направлении, м; ф - угол подъема нарезки, 20° - 30°;

Ф =агсщ (пБ)

W, h - ширина и глубина нарезки, м;

П • Б • sin ф w = — е

Г

Ь - длина нарезной части червяка, м;

Рг - суммарное сопротивление головки, Н/м2; цэф - эффективная вязкость резиновой смеси, Н-с/м2;

Fd, Fp - форм-факторы прямого и обратного потока.

Б) Производительность для машин, оснащенных червяком с переменным шагом (шаг уменьшается в сторону зоны головки.)

В

Q = а• *•¥л--т ■ ¥р Р

Эф

|

А =------------------------------------------- —------------------------------------------------ ;------------------------------------------------ —, [м3] 23 П3 - Б•(Б-Ы)2-ЫЗ г 31 А=—/------------------------------------------------------ 2----------------------------------------------------- 7. [м ] 3 •( 4 • п • (Б — Ы) • З2 — З3 |

![Расчет технологических параметров экструдера подпись: а = — ; —, [м3]

23

п3 -б•(б-ы)2-ыз г 31

а=—/ 2 7. [м ]

3 •( 4 • п • (б — ы) • з2 — з3](/img/512/image072.gif)

|

V - - . -3| 2-п 2-( Б-Ы )З2-З3 |

![]() П3 • Б • (Б-Ы )2-Ы З

П3 • Б • (Б-Ы )2-Ы З

At = (tн - tк) /(т -) - приращение шага на длине червяка;

2 • L

Т = -

Где ^, ^ - начальный и конечный шаг нарезки червяка, м;

Гн=п-г>^ ф

J1, J2, Jз - коэффициенты, характеризующие конструкцию червяка с переменным шагом. Данные коэффициенты можно найти по следующим формулам:

^ 1 = ( 1н-1к)+2,3’^’^~’[м]

^ V

|

2 |

![]() J 2=4+22.2,3* ^ Ї

J 2=4+22.2,3* ^ Ї

2-е ік-е 2-е і к

І ~— е г 1

Jз = (Ін-ік)• (ін-ік + 2 - Лі + 6 •е)+4,6 •е - (Лі +2 •е)• 1^-7------------ ,[м2]

Ік-Є

В) Производительность для машин, оснащенных червяком с переменной глубиной нарезки (глубина нарезки уменьшается в сторону зоны головки):

В 2

|

М |

![]() Q=а-N ^ ■ Fp •Рг,

Q=а-N ^ ■ Fp •Рг,

Г эф

Коэффициенты а2, Р2 рассчитываются по следующим формулам:

SHAPE \* MERGEFORMAT ![]()

|

•. Iм3] |

![]()

|

А2 |

![]() П • (і — е • і) • J

П • (і — е • і) • J

|

■. [м3] |

![]()

|

В 2 = |

![]() П-і-( і— е-і) 12-^-( J 5 + і 2-J 6

П-і-( і— е-і) 12-^-( J 5 + і 2-J 6

Коэффициенты J4, J5, J6 рассчитываются по следующим формулам: J4 = 1— 6;9'Р .-^Р

2-І Ин— Ик) Ик 2-Ьн-Ик

|

Р • (Ин+ Ик 2 • И - И Нк |

|

П |

|

J 5 = |

|

— 1 |

|

И • И Н к |

|

/ |

|

|

|

|

|

2,3 |

|

6 = |

|

22 Нк |

|

И • (Р+d2) 2 • И - И +(И + И ) - Р Н 2_ +____ н к н к! - 1ё ^ + Л 2 |

|

Ин—Ик) • Р3 Ик • (Р+d 1) 2 • Р2 • И 2 • И |

|

|

|

|

|

|

Где D - наружный диаметр червяка, м;

Dl - диаметр сердечника червяка в зоне воронки, dl =D - 2^, м; d2 - диаметр сердечника на конце червяка у головки, d2 =D - 2^, м. Давление в головке Рг можно рассчитать по следующей формуле:

Qd - У эф

Р= ^ , [ Па ]

Г К

Где Qd производительность прямого потока, м/с;

К - коэффициент геометрической формы канала, м3;

Ц'эф - эффективная вязкость переработанного материала в головке, Н-с/м2

• п— 1

1 •’

Уэф =k - 7

Где к, п - реологические константы резиновой смеси;

|

1 |

|

-+3 |

|

П |

|

К1-К2)2 , К - 2 2-(-1 - д2І-(К1-К2) . (6- 2і2'(К1 '6 2 К2'61 ~----------- ~~---------- 1--- |

|

Т = |

|

К 2 -61 |

|

61 - 6 2 |

|

К - - - 2-К--1 |

|

12 22 |

|

Где Rl, R2-средний радиус кольцевого канала соответственно на входе и выходе, м; 5і и 52 - высота канала на входе и выходе, м; 1 - длина канала, м. Для плоского щелевого канала (протекторная головка): |

|

+3 |

|

* |

|

П |

|

ЬЫ При Ь>^ => Fp = . Где Ь, h - ширина и высота щели канала головки, м; 1 - длина щелевого канала головки, м. Для произвольного постоянного сечения: |

|

F3 |

|

■У„, [ м3 ] |

|

К =- |

|

‘ пр |

|

2-/-П- |

|

Ь - h3 |

|

- Fp, [м3] |

|

К.. = |

|

'щ 12-/ р '1 |

|

П-* |

|

,[ -3] |

|

К = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fd = “h •(h-51+ 1

D 8 w w

F = — (0,13—-0,71 1+1

P w w /

Расчет мощности привода. Мощность привода червячной машины рассчитывается по следующей формуле:

Z = р 3D3'NЭФ'ь + OP + p2 D2'N2-mW*'L [Вт]

H cos2 j § - tgj

Где ц'эф - эффективная вязкость резиновой смеси в винтовой нарезке червяка, Н-с/м2; р"эф - эффективная вязкость резиновой смеси в зазоре между цилиндром и червяком, Н-с/м2;

5 - зазор между вершиной гребня нарезки червяка и стенкой цилиндра, (0,002-0,005 )-D, м;

Dв, D - диаметр сердечникаи наружный диаметр червяка, м.

' _______ к_____

^эФ~ I D N!-«

/ n-De-N

" =_____ к_____

Недостаток формулы заключается в том, что она рассчитана для машин, имеющих червяк с постоянными геометрическими характеристиками и однозаходной нарезкой.

3.7.

|

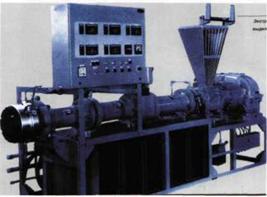

Рис. 3.1. Внешний вид экструдера теплого питания фирмы "Берсторфф" |

|

Рис. 3.2. Внешний вид экструдера холодного питания с гладким цилиндром |

Рис. 3.3. Технологическая часть экструдера со штифтовым цилиндром

|

Рис. 3.4. Внешний вид экструдера штифтового типа фирмы «Берсторфф» |

|

Рис. 3.5. Принципиальная схема машины типа «Трансфермикс»: 1 - загрузочная воронка; 2 - корпус; 3 - червяк |

|

Рис. 3.6. Принципиальная схема машины типа «Штифтконверт»: 1 - установочное кольцо; 2 - дроссельный элемент; 3 - штифтовые плоскости; 4 - конвертирующая часть; 5 - конвертирующая втулка; 6 - установочное кольцо |

Рис. 3.7. Внешний вид машины чипа «Штифтконверт» фирмы «Берсторфф»

|

|

|

Рис. 3.9. Принципиальная схема машины типа «Штифтконверт» с зоной вакуумотсоса: 1 - штифтовая вставка; г - конвертерная часть: 3 - установочный дроссель; 4 - зона отсоса газа; 5 - отверстие отсоса газа; б - зона создания |

|

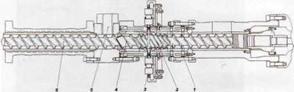

Рис. 3.10. Общая схема устройства червячной машины: I - шнек; 2 - цилиндр; 3 - загрузочная воронка; 4 - головка; 5 - станина; 6 - электродвигатель; 7 - пульт управления |

Рис. 3.8. Внешний вид экструдера с вакуум

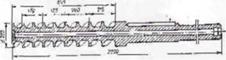

Рис. 3.11. Червяк с переменной глубиной нарезки

|

|

Рис. 3.12. Червяк с переменным шагом нарезки

|

|

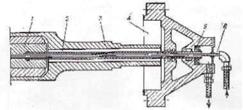

Рис 3.13. Схема системы охлаждения червяка: 1 - хвостовик червяка; 2 - трубка; 3 - приводной вал;

4 - крышка 5 - уплотнительная манжета; 6 - вертикальная трубка

|

Рис. 3.14. Типы загрузочных воронок: а - общего назначения; б - с питательным валиком; в - с принудительным питанием |

|

|

Рис. 3.15. Внешний вид питающего валика загрузочного устройства экструдера фирмы «Берстор - фф» |

|

Рис. 3.16. Внешний вид головок и экструдеров: а - экструдер GE 150 W x 6D со стрейнирующей головкой; б - приспособление для замены сит стрейнирующей головки; в - экструзионная установка с валковой головкой для производства герметизирующего слоя каркаса покрышки; г - выход профиля из одновалковой экструзионной головки; д - экструзионная установка с щелевой головкой; е - гранулирующая головка; ж - головка обкладки кабеля резиновой смесью; з - экструзионный агрегат с головкой Multiplex

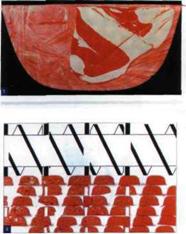

Рис. 3.20. Поперечное сечение экструдата по выходе из головки экструдера; а - после обычного экструдера с гладким цилиндром; б - после штифтового экструдера

|

Рис. 3.17. Цилиндр сборной конструкции: 1 - фланец; 2 - сменная гильза; 3 - уплотнительное кольцо; 4 - передний фланец; 5 - корпус; 6 - шпонка; 7 - штуцер; 8 - задний фланец |

|

Рис. 3.18. Кинематические схемы приводов червяков экструдеров: а - с коробкой скоростей и асинхронным двигателем; б - с шестеренным редуктором и двигателем постоянного тока; в - с вариатором и асинхронным двигателем; 1 - коробка передач; 2 - электродвигатель переменного тока; 3 - редуктор; 4 - электродвигатель постоянного тока; 5 - вариатор |

|

Рис. 3.19. Внешний вид пульта управления установки для выпуска протекторов фирмы «Берстор - фф» |

|

А) |

Das QSM-Mischungsprofil;

|

Рис. 3.21. Профили смеси при течении через штифты |

![]()

Stromteilung durch die Stifle im Querstrom-Mischzylinder.

|

|

Рис. 3.22. Окончательная степень гомогенности резиновой смеси после обычного (1) и штифтового (2)экструдеров

|

Б 'т? Г-7 Ґ'А-л ШІІЯ |

krf~a - --- ---------- |

Ш |

|

|

Рис. 3.24. Внешний вид триплексного агрегата |

|

Рис. 3.25. Экструзионная установка Multiplex |

|

Рис. 3.26. Резательная машина с дисковым ножом |

Рис. 3.23. Экструзионная линия фирмы «Берсторфф» для выпуска протекторов; 1 - триплексный экструзионный агрегат; 2 - участок усадки с приемным рольгангом; 3 - участок нанесения обозначений; 4 - весы для измерения погонного веса с транспортирующим устройством; 5 - охлаждающая машина; 6 - резательная машина; 7 - роликовый конвейер; 8 - весы для измерения штучного веса; 9 - приемное устройство

|

|

Опубликовано в

Опубликовано в