Производство стекловолокон

27 ноября, 2012

27 ноября, 2012  admin

admin Промышленность выпускает стекловолокна двух основных видов: непрерывную нить и штапельное (резаное) волокно. Исходным технологическим процессом для получения всех видов стекловолокон является процесс вытяжки нитей из расплава.

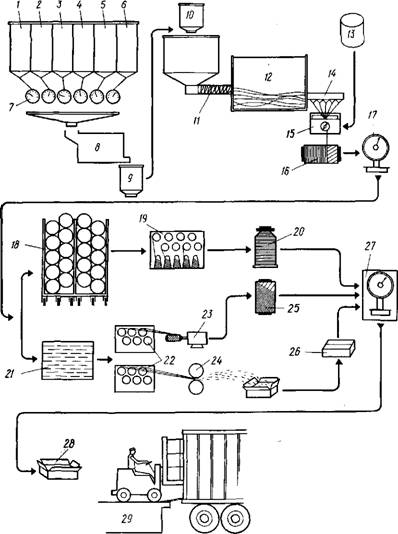

Кварцевый песок, известняк, борная кислота и другие компоненты (глина, уголь и шпаты) перемешиваются и плавятся в высокотемпературных печах. Температура плавления для каждой композиции—своя, но в среднем она составляет ~ 1260 °С. Расплав стекла поступает непосредственно в оборудование для расплавного формования. Это — одностадийный процесс. При двухстадийном процессе расплав перерабатывается вначале в стеклосферы, которые затем поступают в плавильные печи. После вторичной плавки расплав подается на установки для формования. Большую часть стекловолокон получают одностадийным методом, который схематически показан на рис. 8.1.

|

Сырье |

|

Рис. 8.1. Схема одностадийного получения стекловолокна: |

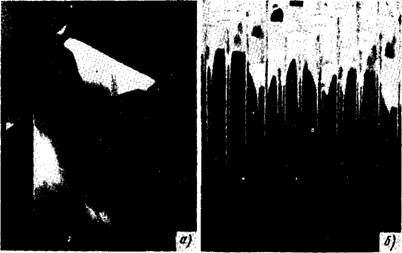

Непрерывные волокна получают из предварительно расплавленного стекла на аппаратах для вытяжки стекловолокон (емкость для расплавленного стекла из платинового сплава называется бушингом[20]). Под действием гидростатического давления расплав стекла вытекает через тонкие отверстия фильеры в днище бушинга. Экструдируемые из каждого отверстия струи (рис. 8.2, а, б) подвергают интенсивному механическому растяжению, после закалки

|

Рис. 8.2. Течение расплавленного стекла из тонких отверстий фильер (платиновых бушиигов) по данным фирмы: а м «ППГ индастриз»; б — «Оуэнз-Корлииг файбергласс* |

В подфильерном холодильнике (в потоке водяных брызг) собирают в нить и пропускают через зону, в которой на волокно наносится покрытие — замасливатель, повышающий компактность нити. Собранные в единый пучок элементарные волокна носят название «стренга» 2.

Готовая стекловолоконная стренга принимается со скоростью 3,2 км/мин. Прядильный кулич кондиционируется или проходит сушку для дальнейшей переработки в товарную продукцию.

Для получения штапельного стекловолокна расплавленная стекломасса, вытекающая из отверстий фильеры, вытягивается и разрывается в струе воздуха 3. Волокна длиной 200 ... 380 мм собираются вместе на вращающемся барабане и объединяются в стренгу. Затем стекловолокно проходит кондиционирование или сушку, если это необходимо для дальнейших технологических процессов.

Каждое элементарное волокно, вытягиваемое из отверстий фильеры, должно контролироваться для обеспечения стабильности размеров и свойств как элементарных волокон, так и стренг. Этот контроль достигается с помощью регулирования вязкости и температуры расплава стекломассы, а также скорости вытяжки (скорости приема нити или скорости истечения струи). Следова-

|

8.1. Маркировка и размеры элементарных стекловолокон

|

Тельно, можно получать большее число волокон различной тонины, меняя число отверстий в бушинге и условия вытяжки.

В результате длительной практики промышленность стекловолокон установила несколько стандартов на толщину моноволокон. Эти данные сведены в табл. 8.1. Значения диаметров, выраженные в микрометрах, округлены.

Опубликовано в

Опубликовано в

Хочу купить минизавод по призводству стекловаты . Во сколько обойтется в долларах США + доставка в Туркменистан