ПРОЧНОСТЬ СОЕДИНЕНИЙ С АЗОТИРОВАННЫМИ ВАЛАМИ

29 января, 2013

29 января, 2013  admin

admin Влияние азотирования было исследовано на партии из восьми образцов при нагружении крутящими моментами. Азотировали по обычной технологии в электропечи

|

Первое испытание |

Второе испытание |

|||||||

|

Образец |

Способ сборки |

"кр. кН. м |

Р. МПа |

'кр |

Способ сборки |

Л* Кр» кН. м |

Р. МПа |

'кр |

|

1 2 3 4 5 |

Тепловой |

17,74 45,80 37,18 55,18 32,86 |

23.3 82,7 63.4 90.7 52.8 |

0,413 0,312 0,330 0,345 0,352 |

Гидропрессовый с маслом МС-20 |

14,69 36,83 29,23 38,99 30,05 |

23,9 82,7 64.5 76.6 54,0 |

0,342 0,251 0,253 0,288 0,309 |

|

6 7 8 |

21,27 54,38 44,35 |

37.8 92,7 79.9 |

0,332 0,334 0,317 |

Тепловой |

17,43 44,58 47,34 |

37,8 92,7 94,4 |

0,260 0,274 0,286 |

Типа Ц-105 при Т = 520...530°С с выдержкой 24 ч. Твердость азотированного слоя ЯУ=5160... 5300 Н/мм2, глубина 0,3 мм.

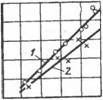

Данные, характеризующие прочность соединений с азотированными валами, приведены в табл. 2.18 и на рис. 2.25. Величины крутящих моментов при круговом ■смещении, как и для образцов без покрытия, находятся в линейной зависимости от давлений. Не претерпела изменений и зависимость коэффициентов трения от давления. Учитывая, что с ростом давлений они уменьшаются незначительно, для практических целей коэффициенты трения в соединениях с азотированными валами при р=30... 100 МПа можно считать постоянными. После первых испытаний образцов, собранных тепловым способом, средняя величина коэффициента трения составляет 0,331 ±0,011 с вероятностью 0,95, что в 1,33 раза выше, чем в аналогичных образцах без покрытия.

При вторичных испытаниях образцов, собранных гидропрессовым и тепловым способами, средние величины коэффициентов трения при р=30...100 МПа ока-

Рис. 2.25. Зависимость крутящего момента при круговом смещении от давления в соединениях с азотированными ■валами:

|

0 20 40 60 Р, МПа |

1 — первичные испытания, тепловая сборка: 2 — Вторичные испытания, гидропрессовая сборка с маслом МС-20

Зались близкими и соответственно равными 0,275 и 0,273. В сравнении с коэффициентами трения после первой сборки их значения уменьшились на 20%, но все же они на 13% выше, чем в соединениях без покрытия, собранных тепловым способом.

Проведенные опыты позволяют утверждать, что при первичных испытаниях соединений, формируемых гидропрессовым методом, повышение прочности примерно будет таким же, как и при тепловой сборке. Причины повышения прочности соединений с азотированными валами также кроются в характере взаимодействия сопрягаемых поверхностей, при котором более твердые микронеровности азотируемого вала внедряются в неровности втулки, повышая площадь контакта и усилия относительного сдвига сопрягаемых деталей вследствие необходимости одновременного среза микронеровностей втулки при относительном смещении.

|

|

|

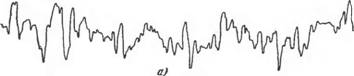

Рис. 2.26. Профилограммы контактной поверхности втулки в соединениях с азотированным валом (р=90,7 МПа): |

|

А — перед первой сборкой (Ла=1,55 мкм); б — после вторичных испытаний («а=-0,93 мкм) |

Такой характер контактирования сопрягаемых поверхностей подтверждается изменением микропрофиля втулок, наблюдаемым на профилограммах (рис. 2.26). После первичных и вторичных испытаний отчетливо заметен срез вершин неровностей, в результате чего во всех втулках значения Ra снизились в 1,27—1,78 раза. На валах подобная картина не наблюдалась. Переориентация микропрофиля втулки в окружном направлении в результате внедрения в нее неровностей вала и после-

|

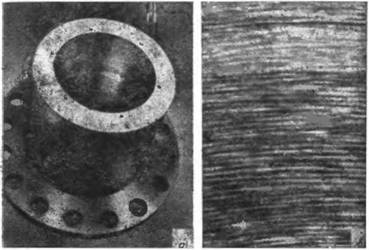

Рис. 2.27. Состояние сопрягаемой поверхности втулки у соединения с азотированным валом (р=90,7 МПа): Л — общий вид; б — фрагмент поверхности (Х6) |

|

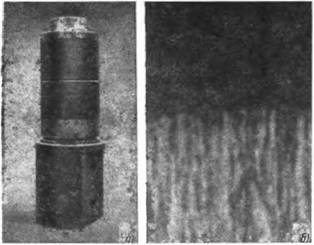

Рис. 2.28. Состояние поверхности азотированного вала после испытания соединения на кручение (р=64,5 МПа): Л — общий внд; б — фрагмент поверхности (XG) |

Дующего относительного кругового смещения деталей наблюдалась на всех образцах невооруженным глазом н особенно наглядна на фотографии при шестикратном увеличении фрагмента поверхности (рис. 2.27). После испытаний на кручение состояние поверхностей валов практически не изменилось. Лишь контактирующие поверхности стали темнее свободных (рис. 2.28). Отмеченное изменение микропрофиля втулок после испытаний существенно не отразилось на качестве сопрягаемых поверхностей и не препятствовало их дальнейшему использованию. В случае азотирования валов процесс сборки и разборки соединений гидропрессовым способом протекал без осложнений.

Опубликовано в

Опубликовано в