ПРОЦЕССЫ ФОРМОВАНИЯ С ЭЛАСТИЧНОЙ ДИАФРАГМОЙ

27 ноября, 2012

27 ноября, 2012  admin

admin При формовании с эластичной диафрагмой (мембраной) получают композиционные материалы и клееные композиции, которые представляют собой армированную волокном органическую матрицу. Эти материалы должны соответствовать различным стандартам качества и критериям воспроизводимости. Диапазон применения композиционных материалов очень широк: от украшений и декоративных архитектурных панелей до высококачественных несущих конструкций сложной формы. Усовершенствование технологии и определение оптимальной конструкции изделия очень часто позволяет получать методом формования с эластичной диафрагмой такие композиты, которые по эксплуатационным характеристикам оказываются конкурентоспособными по сравнению с другими типами конструкционных материалов.

Конструкция композитов и возможность использования метода формования с эластичной диафрагмой (мембраной) взаимосвязаны и определяются как производственными задачами и необходимостью минимизировать заводскую себестоимость, так и требованиями к изделию в процессе эксплуатации. Перечень требований, удовлетворение которых распределяется между изготовителями и конструкторами изделия, состоит из следующих основных пунктов:

Воспроизводимость, доступность и наличие необходимых технологических свойств у рекомендуемых материалов;

Требования к оборудованию и оснастке;

Обеспечение устройствами для монтажа, осмотра и контроля качества изделий.

Наиболее существенным из введенных к настоящему времени усовершенствований процесса формования с эластичной диафрагмой является создание унифицированной единичной конструкции на основе волокнонаполненных композиционных материалов (В КМ).

Методы формования с эластичной диафрагмой

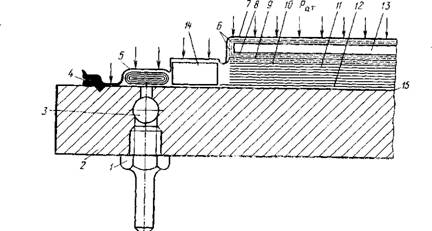

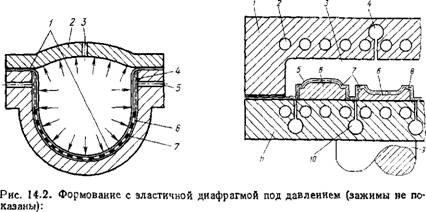

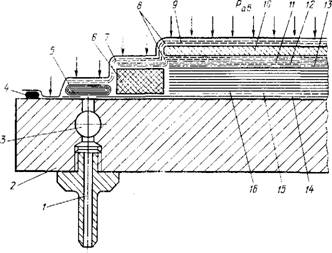

К этим методам относятся вакуумное формование (рис. 14.1), формование под давлением (рис. 14.2 и 14.3) и автоклавное формование (рис. 14.4). Диафрагмы, т. е. тонкие эластичные мембраны

|

Рис. 14.1. Вакуумное формование с эластичной диафрагмой и вертикальным Выпускным отверстием: |

1 — штуцер для подсоединения вакуума; 2 — плита формы; 3 — коллектор для отсоса воздуха; 4 — уплотнение диафрагмы; 5 — боковое выпускное отверстие; 6 — слон с вентиляционными отверстиями; 7— диафрагма; 8— перфорированные слон; 9— впитывающие слои; 10 — разделительная ткань; 11 — слонстый пластик; 12 — внешний слой; 13 — промежуточная плнта; 14 — эластичная перегородка; 15 — выбрасываемый слой; Р — атмосферное давление

|

1 — эластичная диафрагма: 2 —- крышка формы; 3 — канал для подачи сжатого газа; 4 — боковое выпускное отверстие; 4 — канал для соединения с атмосферой нлн вакуумом; 6 — композиционный материал; 7 — вертикальное выпускное отверстие Рис. 14.3. Формование с эластичной диафрагмой под давлением в прессе: |

|

Рис. 14.4. Автоклавное формование с вертикальным выпускаемым отверстием (предусмотрена надежная защита диафрагмы от перфорирования под действием высокого давления в автоклаве Рав): 1 — канал для соединения с атмосферой нлн вакуумом; 2 ■— плита формы; 3 — коллектор для отсоса воздуха нз формы; 4 — уплотнение диафрагмы; 5 — боковое выпускное отверстие; 6 — эластичная перегородка; 7, 8— слон с вентиляционными отверстиями; 9 — диафрагма; 10 — промежуточная плнта; 11 ■— перфорированный слой; 12 — впитывающие слон; 13 — разделительная ткань; 14 ~ выбрасываемый слой; 15 — внешний слой; 16 —> слоистый пластик |

Или формы из силоксанового каучука, отделяют стеклопластик от находящихся под давлением газов в процессе отверждения материала. Из герметичной полости, образующейся между стеклопластиком и диафрагмой, откачивают воздух, чтобы давление там было ниже, чем приложенное к диафрагме. Благодаря образующемуся перепаду давлений с разных сторон диафрагмы происходят придание изделию необходимой формы и уплотнение материала. Затвердевание наблюдается при соединении вместе отдельных слоев препрегов и подложек (если они имеются) стеклопластика. Уплотнение композиции происходит в результате устранения пустот и удаления избытка смолы. При отверждении изделий, получаемых формованием с эластичной диафрагмой, необходимо избегать образования пузырей в композите, а также тщательно контролировать давление, температуру и массовое соотношение между волокном и смолой.

Уплотнение материала при вакуумном формовании с эластичной диафрагмой может быть достигнуто с использованием атмосферного давления путем вакуумирования слоев стеклопластика в процессе его отверждения. При формовании под давлением и автоклавном формовании сжатие композитов во время отверждения производится горячими газами. Вентиляционные отверстия, связанные с атмосферой или вакуумом, предназначены для вывода летучих побочных продуктов реакции и захваченного воздуха из отверждающегося стеклопластика. Из трех перечисленных выше методов формования с эластичной диафрагмой вакуумный способ менее других лимитируется размерами получаемого изделия. В некоторых случаях отверждение композитов при вакуумном формовании с эластичной диафрагмой происходит при комнатной температуре. Однако для улучшения свойств изделия отверждение, как правило, проводится при нагревании. При этом лучше всего использовать воздушные сушилки, но применяются также сушильные установки с инфракрасными нагревателями, а также конвекционные сушилки пассивного типа.

Получили распространение и другие методы отверждения: индукционный, диэлектрический, токами сверхвысокой частоты, под действием ксеноновой вспышки, ультрафиолетового света, пучка электронов и гамма-излучения. Из методов отверждения под действием света наибольшее промышленное применение имеют ультрафиолетовое и ксеноновое излучение. Эти способы отверждения достаточно успешно используются для тонких несимметрично уложенных неокрашенных стеклопластиков, которые сильно деформируются при отверждении нагреванием. Технология отверждения диэлектрическим методом и токами сверхвысокой частоты в настоящее время продолжает развиваться. Отверждение пучком электронов, как было установлено, эффективно только для тонких пленок. Отверждение ускоренными частицами пока еще находится на стадии лабораторных разработок.

Стоимость оснастки при вакуумном и автоклавном формовании с эластичной диафрагмой ниже, чем при формовании на матрице. Формы и плиты при этих методах не деформируются и не разрушаются под действием нагрузок, возникающих при отверждении материала, а также во время манипуляций, обусловленных технологическим процессом. Они не подвергаются и несбалансированным давлениям.

Более высокая стоимость оборудования для автоклавного формования может компенсироваться его более широкими возможностями для формования изделий сложной формы. Стеклопластики, которые обычно требуют повторного склеивания, часто экономически целесообразно соотверждать в автоклавах, так как амортизационные расходы на дорогостоящее оборудование снижаются при одновременном отверждении сразу многих изделий.

Методы формования с эластичной диафрагмой под давлением эффективны при получении как глубоких, так и мелких (неглубоких) изделий. К первым относятся обтекатели гидролокаторов (сонаров), обтекатели и кожухи антенн радиолокаторов. Во вторую группу входят архитектурные панели, филенки дверей/обтекатели самолетов.

Для изготовления глубоких изделий делают тяжелые формы. Каждую форму, предназначенную для конкретного изделия, конструируют таким образом, чтобы она выдерживала необходимые 82 при отверждении повышенные температуры и высокие давления. Иногда большие формы можно использовать в качестве автоклавов для изделий меньшего размера, получаемых формованием с эластичной диафрагмой.

Неглубокие детали часто можно формовать в модифицированных прессах для прямого прессования. При этом в нижних плитах пресса устраивают воздушники и вакуумные магистрали. Верхние плиты пресса делают полыми для установки внутри них формы вместе с пресс-компаундом. Для повышения универсальности установки к ней часто подводят линию для нагретого сжатого газа. Над формой, установленной на нижних плитах пресса, помещают защитные слои из силоксанового каучука или обычные, работающие под давлением диафрагмы. После смыкания плит пресса образуются герметичные камеры, в которых создается давление при одновременном нагревании, т. е. воспроизводят условия формования, аналогичные автоклавным. В отличие от специализированных форм для формования с эластичной диафрагмой (под давлением), пресс-камерный метод используется для отверждения многих различных конструкций из слоистых пластиков.

При формовании с эластичной диафрагмой в автоклаве и под давлением температура обычно составляет 177 °С, а давление 1380 кПа. В новых автоклавах, изготовленных по специальным требованиям, можно создавать более жесткие условия отверждения: температуру свыше 260 °С и давление более 3450 кПа. Все же размер большинства специальных автоклавов ограничен, что затрудняет их использование для некоторых изделий. Оборудование, предназначенное для эксплуатации при более высоких температурах и давлениях, сейчас модифицируют, с тем чтобы на нем можно было перерабатывать композиты на полиимидной смоле, из которых изготовляют наиболее теплостойкие конструкции.

При повышенных температурах и давлениях значительно возрастает опасность загорания автоклавов. Она может быть сведена к минимуму при переработке огнестойких материалов, а также при использовании сжатых инертных газов. Меры по снижению пожарной опасности включают в себя применение диафрагм из силоксанового каучука, найлона или «Тедлара». Перед началом отверждения все полости автоклава продувают. Когда термоотверждение заканчивается, автоклав и все, что в нем находится, охлаждают до 68 °С и лишь после этого снижают давление и открывают автоклав (или форму с эластичной диафрагмой).

Опубликовано в

Опубликовано в