Принципы выбора допусков на конические соединения

2 февраля, 2013

2 февраля, 2013  admin

admin Для обеспечения удовлетворительных эксплуатационных качеств соединений должны быть заданы обоснованные требования к точности исполнения конических поверхностей. При этом выбор допусков на параметры конусов определяется назначением соединений. Для рассматриваемых нами неподвижных соединений, демонтируемых нагнетанием масла в зону контакта и имеющих точную фиксацию в осевом направлении, допуски должны обеспечивать: передачу рабочих усилий, возможность сборки и разборки соединений гидропрессовым способом и оптимальную трудоемкость их изготовления.

При прочих равных условиях величина передаваемых нагрузок зависит от точности наружной и внутренней сопрягаемых конических поверхностей. Поэтому должны быть нормированы не только отклонения номинальных параметров конусов (расчетного диаметра, длины, конусности), но и отклонения формы конических поверхностей.

В настоящее время стандартизирована система допусков лишь на инструментальные конусы. С целью удобства контроля предельные отклонения угла конуса

даются в линейных величинах, выражающих допускаемые отклонения расчетной разницы диаметров на длине 100 мм. Отклонения формы ограничены допусками на некруглость и непрямолинейность. Непосредственное использование системы допусков на инструментальные конусы для конических соединений с натягом в машиностроении не представляется возможным, так как допуски на инструментальные конусы выбраны из условия обеспечения точности исполнения деталей на металлорежущем оборудовании и допускают компенсацию неточностей исполнения путем относительного осевого смещения сопрягаемых деталей.

В машиностроении единой системы допусков на конические соединения еще не создано. Распространена лишь система, которая предусматривает допуск на расчетный диаметр, а остальные параметры конуса, включая отклонения формы в окружном и продольном направлениях, регламентируются площадью пятна контакта, определяемой по краске при контакте сопрягаемых деталей. В процессе механической обработки контроль таких конических поверхностей также осуществляется по взаимному прилеганию рабочей поверхности с поверхностями конических калибров пробки или втулки. Такой метод контроля возможен для соединений в мелкосерийном или единичном производстве, причем взаимозаменяемость деталей при этом, как правило, исключается [18]. Контроль конических поверхностей на взаимоприлегание по краске снижает производительность труда при механической обработке, вызывает загрязненность рабочих мест.

|

|

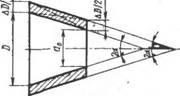

Для неответственных соединений систему допусков на конические поверхности рекомендуется применять в виде объединенного допуска Д/) на диаметрD (рис.5.11). Объединенный допуск распространяется на всю поверхность конуса и ограничивает все виды отклонений от номинальных значений его параметров. Величину до - пуска предлагается выбирать по системе допусков на гладкие цилиндрические соединения.

Рис. 5.11. Объединенный допуск иа коническую поверхность

Система объединенного допуска применима и для более ответственных соединений. Только в этом случае требуется оговаривать, какую часть допуска диаметра должны составлять предельные отклонения угла конуса, непрямолинейность и некруглость.

Для ответственных соединений с высокими требованиями к точности исполнения допуски на конические поверхности задают в дифференцированном виде. В этом случае предполагается, что система допусков на коническую поверхность должна включать ряды допусков на угол конуса, расчетный диаметр и отклонения формы в продольном и поперечном направлениях. Особенностью этой системы является нормирование конусности в линейных величинах на разность диаметров на расстоянии 100 мм.

Для соединений судового машиностроения с посадочными диаметрами свыше 180 мм также рекомендуется раздельная система допусков с нормированием каждого параметра конуса. В ней допуски на расчетные диаметры задаются сравнительно свободными (по девятому квалитету), а более жестко регламентируются отклонения конусности в виде допуска на разность диаметров по длине конуса. Основным критерием величины допуска служит колебание натяга по длине соединения, вызванное отклонениями конусности, которое по отношению к посадке типа Н7/и7 должно быть не более 9—14%.

С точки зрения авторов допуски на конические соединения в крупном серийном или массовом производстве необходимо назначать исходя из принципа функциональной взаимозаменяемости. Существо этого принципа состоит в том, что требования к точности изготовления должны определяться функциональным назначением изделий исходя из обеспечения в заданных пределах экономически оптимальных и стабильных во времени эксплуатационных показателей изделий [53]. Основным условием обеспечения функциональной взаимозаменяемости является определение зависимостей между эксплуатационными показателями изделия и погрешностями функциональных параметров. Для рассматриваемых нами конических соединений, которые разбирают нагнетанием масла в зону контакта, основными эксплуатационными показателями являются прочность соединений и возможность их сборки и разборки гидропрессовым способом. Выбор допусков на основе принципа функциональной взаимозаменяемости исключает необходимость классифицировать соединения по степени их ответственности и позволяет отказаться от приближенных рекомендаций по точности исполнения конусов в зависимости от их назначения.

Опубликовано в

Опубликовано в