Переработка нефтесодержащих отходов

30 июня, 2013

30 июня, 2013  admin

admin Нефтесодержащие отходы и нефтепродукты являются одним из основных загрязнителей окружающей среды. Они образуются при транспортировке сырой нефти и продуктов ее переработки, авариях транспорта, очистке транспортных емкостей и в других случаях.

Основные потребители нефтепродуктов сосредоточены в крупных промышленных центрах. Это предприятия транспорта и различных отраслей промышленности: машиностроения, химической, электрохимической, легкой, металлургической и многих других, использующих топливо, смазочные масла, промывочные жидкости и другие продукты переработки нефти.

Около 65 % общих потерь нефтепродуктов в окружающую среду составляют сбросы от промышленных механизмов и транспортных средств. Кроме неизбежных потерь, связанных с реализацией технологических процессов (угар масла, испарение топлива, унос смазывающе-охлаждающих жидкостей со стружкой металла и т. п.), большие потери нефтепродуктов происходят из - за плохой организации труда и слабой технологической дисциплины, а иногда и просто из-за варварского отношения к природе. Примером может служить слив отработанного масла из двигателя автомобиля прямо на землю.

Использование нефтепродуктов (бензина, керосина и др.) в качестве моющих средств является давно устаревшей технологией, приводящей к загрязнению окружающей среды и нерациональному использованию ресурсов. Более рационально использовать для этих целей специальные моющие растворы. Несмотря на это, еще очень часто нефтепродукты используют для очистки загрязненных агрегатов транспортных средств и другой техники.

Другим источником нефтесодержащих отходов являются очистные сооружения предприятий. Большинство из них не имеет замкнутого цикла и после принятой на заводе очистки сбрасывает загрязненную воду в общегородские канализационные системы или прямо в водоемы и реки. Во многих случаях содержание нефтепродуктов в сточных водах, поступающих в городскую канализацию, достигает 100 мг/л, а иногда доходит до нескольких сотен мг/л (автотранспортные предприятия). В Москве, где экологический контроль за очистными сооружениями особенно жесткий, сточные воды предприятий, поступающие на станции аэрации, содержат нефтепродукты от 3 до 13,7 мг/л. На этих станциях в дальнейшем улавливается 80—97 % нефтепродуктов. Однако имеющие место эпизодические залповые выбросы нефтепродуктов в сточные воды резко усложняют работу станций аэрации.

Значительное количество нефтепродуктов поступает в городскую канализацию вместе с ливневыми водами, смывающими с покрытий дорог, дворов, проездов, территорий заводов нечаянно пролитые нефтепродукты, умышленно слитое на землю и асфальт масло, конденсат выхлопных газов автотранспорта и другие нефтесодержащие отходы.

Зимой нефтепродукты попадают в канализационную систему и водоемы вместе со сбрасываемым снегом, который содержит их до 0,6 кг/м3.

Еще один источник нефтесодержащих отходов — технологическая вода после мойки автотранспортных средств. Только на мойку автомобилей расходуется свыше 500 млн. м3 воды, а кроме этого, значительное количество воды расходуется на мойку внутризаводских подъемно-транспортных машин, работающих с использованием топлива нефтяного происхождения.

Со временем происходит накопление нефтепродуктов в водоемах, реках и в почве, поскольку объем попадающих в них отходов превышает возможности природы к самоочищению от нефтесодержащих отходов биохимическими методами.

Нефтесодержащие отходы можно разбить на следующие основные группы: отходы безреагентной и реагентной обработки нефтесодержащих сточных вод; смешанные отходы трудноразделяемых нефтесодержащих материалов (станочных эмульсий, синтетических поверхностно-активных веществ, флотоконцентратов и др.); не принимаемые на регенерацию масла и продукты очистки нефтяных резервуаров.

К первой группе относятся осадки и жидкие отходы, задерживаемые на очистных сооружениях предприятий, шламы из шламонакопителей нефтеперерабатывающих заводов. Такие отходы содержат много воды, но легко отделяются от нее гравитационными способами разделения.

Ко второй группе отходов относятся осадки, образующиеся при очистке сточных вод с применением химических веществ (сульфата алюминия, хлорида железа, гидроксида кальция и др.), что придает им сложные физические свойства (гелеподобность), в результате чего отделение воды от нефтепродуктов затруднено.

Третья группа отходов содержит мало горючих компонентов, а физико-химические свойства их таковы, что они практически не поддаются отделению от воды.

К четвертой группе отходов относятся, как правило, высококонцентрированные нефтепродукты, которые требуют специфических методов утилизации.

Механическое обезвоживание нефтеотходов. С целью уменьшения объемов нефтеотходов, а также для повышения эффективности применяемых способов утилизации их предварительно отделяют от воды. Для этого применяют методы отстаивания, фильтрации, центрифугирования и др. Так, отходы первой группы легко разделяются при отстаивании: за 1 ч объем осадка уменьшается на 35 %. Для фильтрации шламов с высоким содержанием нефтепродуктов применяют ленточные фильтр-прессы. Для улучшения фильтрации шламов проводят интенсивное их перемешивание, усредняющее состав, а также добавляют в шлам золу, полиэлектролиты и другие реагенты, изменяющие его физикохимические свойства и облегчающие процесс фильтрации. Осадки и отходы второй и третьей групп, также содержащие большое количество воды, гравитационными методами обезвоживаются плохо и требуют иных способов разделения. Для улучшения фильтрации нефтесодержащих осадков второй группы в них добавляют коагулянты, например известь (10 г/л) и хлорид железа (1 г/л). После коагуляции производится фильтрация на вакуум-фильтре. Производительность фильтра достигает 40 кг/(м2 • ч), а влажность осадка составляет всего 68—75 %.

Осадки моечной воды при мойке автотранспорта легко разделяются в центробежном поле.

Так для сгущения осадков из очистных сооружений автотранспортных предприятий используют гидроциклоны, соединенные с бункерами-уплотнителями. В гидроциклоне происходит сгущение осадка, а в бункере-уплотнителе — дальнейшее его обезвоживание методами уплотнения. Недостатком этого метода является значительный (до 50 %) унос мелкодисперсной твердой фазы с водой.

Для этих же целей применяется центрифуга периодического действия марки ОДМ-802 К-4 с диаметром ротора 800 мм и фактором разделения 700, обладающая высокой устойчивостью к эрозионному износу. Ее производительность по осадку достигает 4 м^ч. Содержание твердой фазы в очищенной воде составляет не более 0,001 %, а влажность твердого осадка — не более 24 %.

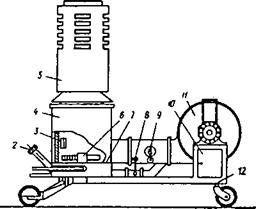

Очистка моечной воды автопредприятия может быть организована по схеме, приведенной на рис. 13.1.

Однако, учитывая огромное количество предприятий, имеющих в своем хозяйстве автотранспорт, рассчитывать сегодня на то, что все они будут иметь очистные сооружения, оснащенные центрифугой, фильтром и другим оборудованием, нельзя. Поэтому более рационально использование мобильных установок, способных очищать нефтесодержащие моечные воды предприятий по заранее согласованному графику с последующим вывозом

|

Рис. 13.1. Схема установки для очистки моечной воды автопредприятия: 1 — решетка; 2 — гидроциклон; 3 — уплотнительный бункер; 4,7 — емкости; 5 — насос; 6 — центрифуга |

Твердой фазы и нефтесодержащего шлама на дальнейшую утилизацию.

Сжигание нефтеотходов. Нефтеотходы, которые нельзя регенерировать, подвергаются сжиганию. При горении таких отходов, содержащих значительное количество воды, происходят сложные химические процессы, связанные с испарением воды и наличием ее паров в зоне пламени. Это повышает скорость горения отходов вследствие увеличения количества активных центров, каковыми являются положительно и отрицательно заряженные ионы, образующиеся в результате диссоциации воды. Появление в зоне пламени обводненного топлива большого числа активных центров атомарного водорода Н и гидроксила ОН во много раз ускоряет реакцию окисления топлива.

Вода не только является инициатором реакции, но и участвует в протекании самих реакций. Это подтверждается изменением интенсивности свечения, которое наблюдается с увеличением содержания воды в смеси. При сжигании обводненных топлив уменьшается дымление, которое является следствием дефицита кислорода в зоне протекания реакции.

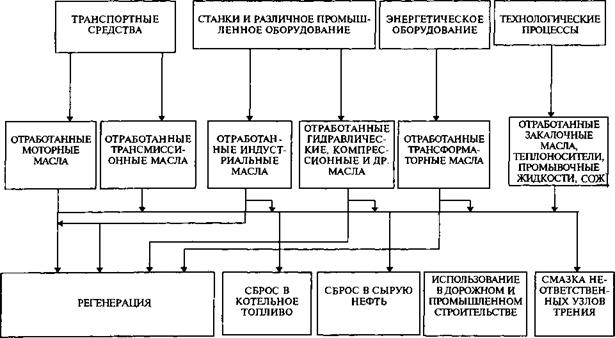

Процесс сжигания нефтесодержащих отходов может реализовываться в топках различной конструкции: камерных, циклонных, надслоевых. Особый интерес представляет турбобар - ботажный способ горения (рис. 13.2), который характеризуется следующими основными признаками:

1. Процесс сжигания осуществляется в цилиндрической или узкой кольцевой камере при большой кратности обмена в тонком

Рис. 13.2. Схема турбо - барботажной установки для сжигания жидких нефте-

Отходов:

1 ![]()

|

5 |

![]()

|

Б |

![]() — турбулентно движущийся слой; 2 — сопла "первичного" воздуха; 3 — "вторичный" воздух; 4 — зона центробежной стабилизации капель 5 — зона распыла 6 —турбо-

— турбулентно движущийся слой; 2 — сопла "первичного" воздуха; 3 — "вторичный" воздух; 4 — зона центробежной стабилизации капель 5 — зона распыла 6 —турбо-

Барботажная ванна

Слое, приводимом во вращательное турбулентное движение. Слой топлива быстро прогревается и частично распыляется на более мелкие, чем при других способах, капли.

2. Процесс ведется при пониженном количестве первичного воздуха и при большой его скорости. Барботажные элементы объединены в коллекторные блоки.

3. Подача вторичного воздуха в камеру сгорания осуществляется над слоем отходов тангенциально с пересечением ее рабочего сечения. Недоиспарившиеся капли, вынесенные из слоя под действием центробежной силы, сепарируются на стенках камеры сгорания, что исключает механическую неполноту сгорания.

4. Процесс сжигания ведется при повышенном значении коэффициента избытка воздуха, что в определенных пределах позволяет изготавливать турбобарботажные горелки без футеровки и водяного охлаждения корпуса.

Турбобарботажная установка “Вихрь-1” с печью производительностью 200 кг/ч показана на рис. 13.3.

При определенных условиях (коэффициент избытка воздуха а = 1,4—1,9; закрутка “вторичного” воздуха со скоростью свыше 50 м/с) печи диаметром до 0,6 м можно изготавливать цельнометаллическими без футеровки и водяного охлаждения из обычной нержавеющей стали 1Х18Н9Т, что значительно упрощает и удешевляет их конструкцию.

Эксперименты на установках диаметром свыше 0,6 м показали, что, начиная с диаметра 0,8 м, эффект вращающегося кольца холодного воздуха значительно ослабевает и более крупные установки нуждаются в футеровке огнеупорным материалом, так как их стенки нагреваются выше 700 °С.

Рис. 13.3. Передвижная установка "Вихрь-1":

I  — регулятор подачи нефтеотходов; 2 — запальный патрубок; 3 — отверстия для подачи "вторичного" воздуха; 4 — камера сгорания; 5 — труба; 6 — турбобарботажная крестовина; 7 — днище горелки; 8— шибер "первичного" воздуха; 9 — шибер "вторичного" воздуха; 10 — энергоблок;

— регулятор подачи нефтеотходов; 2 — запальный патрубок; 3 — отверстия для подачи "вторичного" воздуха; 4 — камера сгорания; 5 — труба; 6 — турбобарботажная крестовина; 7 — днище горелки; 8— шибер "первичного" воздуха; 9 — шибер "вторичного" воздуха; 10 — энергоблок;

II — вентилятор; 12 —

Шасси

Установки “Вихрь” выпускаются с утилизацией тепла и с мокрой (реагентной и безреагентной) очисткой дымовых газов. Локальные установки такого типа могут широко применяться для сжигания горючих отходов непосредственно на месте их образования.

Основные характеристики турбобарботажной установки “Вихрь”, разработанной для сжигания нефтеотходов, приведены в табл. 13.1.

Для обезвреживания таких нефтесодержащих отходов (шла - мов нефтеперерабатывающих заводов, осадков сточных сооружений), в составе которых присутствует значительное количество минеральных примесей, также используется сжигание. Процесс сжигания нефтесодержащих отходов проводится в печах с “кипящим” слоем, в многоподовых и барабанных печах. Температура отходящих газов достигает 800 °С, что позволяет устанавливать котел-утилизатор с получением перегретого пара и горячей воды. Для сжигания 1 кг отходов автопредприятия, содержащих 60 % минеральных примесей, 10 % нефтепродуктов и 30 % воды, требуется до 0,3 кг жидких нефтеотходов с теплотой сгорания 21 МДж/кг.

Химическое обезвреживание нефтесодержащих отходов. Этот способ вдвое дешевле сжигания, так как не только позволяет исключить ущерб окружающей среде, но и получить товарные продукты, которые могут быть использованы в дорожном строительстве и для других целей. Один из распространенных способов

|

Таблица 13.1 Характеристики работы установки “Вихрь-1”

|

Утилизации нефтесодержащих отходов состоит в обработке их негашеной известью, предварительно обработанной стеариновой кислотой или другим поверхностно-активным веществом. В итоге получают сухой, сильно гидрофобный порошок, который можно использовать в качестве строительного материала при сооружении дорог и для других целей.

Химическое обезвреживание используют также для очистки поверхности водоемов от пролитой нефти. Для рассеивания нефти применяют препараты эмульгирующего действия, которые представляют собой поверхностно-активные вещества, разбавленные органическим растворителем. Такие препараты способны к биологическому разложению под воздействием бактерий.

Энергичное перемешивание с водой обработанных ими путем опрыскивания с воздуха нефтяных пятен приводит к рассеиванию отходов в толще воды и последующему биохимическому окислению.

В последние годы для сбора нефтепродуктов с поверхности водоемов и извлечения их из сточных вод используют жидкости, обладающие магнитными свойствами. Магнитные жидкости представляют собой многокомпонентные коллоидные системы, состоящие из воды, минеральных масел, магнитных материалов (Ре, Ре304) и других веществ. Магнитные жидкости на углеводородной основе (керосине и др.) хорошо растворяются в нефтепродуктах. При необходимости очистки от нефти магнитную жидкость распыляют по поверхности водоема, а затем (после ее растворения в нефтепродуктах) полученную смесь собирают с помощью магнитного устройства, передвигающегося по поверхности водоема.

Биохимическая обработка. Биохимическая обработка нефтесодержащих отходов основана на способности некоторых микроорганизмов превращать ароматические и алифатические углеводороды в безвредные диоксид углерода и воду. Преобразование углеводородов происходит в аэробных условиях.

Одна из технологий биохимической обработки нефтеотходов разработана отечественными специалистами из Тюмени.

Специально разработанный бактериальный препарат “Путидойл” на основе природного штамма обладает окисляющей активностью в отношении углеводородов нефти, разрушая их до продуктов, относящихся к экологически нейтральным соединениям.

Препарат представляет собой мелкодисперсный порошок с концентрацией бактерий не ниже 100 миллиардов в одном грамме сухого вещества. Влажность препарата — не более 10 %. Порошок может применяться для очистки сточных вод, водоемов, акваторий морей, технологических резервуаров, танков, судов, территорий нефтебаз и т. д. Препарат сохраняет работоспособность при температуре от —50 до 70 °С. Он активен только в кислородной среде и погибает в анаэробных условиях, т. е. при попадании в земные недра. Весьма важно, что после применения препарата на загрязненной нефтепродуктами почве выход биомассы возрастает в 4 раза по сравнению с урожаем почвы до загрязнения.

Это объясняется тем, что продукты обезвреживания являются отличным удобрением.

Продолжительность процесса обезвреживания загрязненной нефтью почвы составляет менее 2,5 мес. — именно после этого срока возобновляется ее растительный покров.

Регенерация отработанных минеральных масел. Основную часть нефтеотходов, образующихся на промышленных и транспортных предприятиях, составляют минеральные масла. Общая масса минеральных масел, поступающих в отходы в течение года во всем мире, оценивается в 15 млн. т. Образование отходов минеральных масел связано с тем, что в процессе работы машин и механизмов масло окисляется, загрязняется продуктами износа деталей, металлической стружкой и пылью. Наиболее загрязненными оказываются масла, слитые из картеров двигателей внутреннего сгорания.

Отработанные масла являются сырьем для производства вторичных материалов и должны собираться с целью регенерации. Так, в Канаде нефтеперерабатывающая фирма “Эссо” (Канада) поставляет на рынок масла, содержащие 50 % регенерированных продуктов. Во Франции собирается для рекуперации ежегодно 180 тыс. т отработанных масел. Однако в связи с тем, что затраты на регенерацию превышают стоимость свежеприготовленных масел, регенерированный продукт становится неконкурентоспособным. Выход из создавшегося положения состоит в том, что государство законодательно обязывает поставщиков смазочных масел использовать в их составе до 15 % регенерированных продуктов.

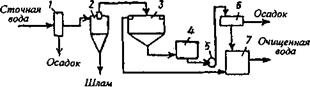

У нас в стране согласно ГОСТ 21046—86 “Нефтепродукты отработанные. Общие технические условия” отработанные нефтепродукты подразделяются на масла моторные отработанные (ММО), в том числе трансмиссионные, масла. индустриальные отработанные (МИО) и смеси нефтепродуктов отработанных (СНО). На рис. 13.4 приведены источники образования и направления утилизации отработанных масел.

По свойствам отработанные нефтепродукты должны соответствовать требованиям, приведенным в табл. 13.2.

Методы регенерации отработанных масел подразделяются на физические, физико-химические, Химические и комбинированные.

К физическим методам относятся отстаивание, центри-

|

411 |

|

Глава 13. Переработка жидких и пастообразных отходов |

|

|

|

Показателей |

ММО |

МИО |

СНО |

|

Кинематическая вязкость, х106, м2/с, при температуре, °С: |

|||

|

50 |

> 25 |

> 5 |

— |

|

100 |

;> 5 |

— |

— |

|

Условная вязкость при 20 °С, Ст |

> 29 |

;> 13 |

— |

|

Температура вспышки в откры |

> 100 |

> 120 |

— |

|

Том тигле, °С Содержание, % (по массе): |

<2 |

<2 |

|

|

Механических примесей |

<2 |

||

|

Воды |

<4 |

<4 |

<5 |

|

Топлива |

<6 |

<6 |

|

Таблица 13.2 Требования к отработанным нефтепродуктам, поступающим на регенерацию |

|

Наименование |

|

Норма для масел |

Фугирование, фильтрация, перегонка. Наиболее эффективен метод вакуумной перегонки. Интересный опыт регенерации отработанных масел накоплен финской фирмой “Экокем”. Отработанные масла собираются с промышленных предприятий, станций технического обслуживания автомобилей, автозаправочных станций и т. п. При переработке из масла сначала методом центрифугирования выделяются металлы и другие взвешенные частицы, затем масло фильтруют и обезвоживают. Для изготовления из образовавшегося “сырого” масла продукта, пригодного для использования в автомобилестроении в качестве смазочного материала, в него добавляют соответствующие присадки. Упомянутая фирма на неспециализированном предприятии регенерирует в год 50 тыс. т отработанных масел, получая при этом 3 тыс. т готового продукта (т. е. 6 % от количества переработанных отходов).

К физико-химическим относятся методы, основанные на использовании поверхностно-активных веществ, адсорбентов и т. п.

Химические методы регенерации заключаются в очистке отработанных масел с помощью кислоты или щелочи.

Комбинированные методы регенерации заключаются в сочетании нескольких названных выше приемов очистки.

В ряде случаев для регенерации отработанные масла смешиваются с сырой нефтью и полученную смесь перерабатывают по полной технологической схеме. Метод прост, но высокая зольность и содержащиеся в масле присадки отрицательно влияют на работу технологического оборудования. Поэтому его применение допустимо только в очень ограниченных количествах (не более 1 % отработанных масел от сырой нефти).

При массовой регенерации масел, когда смешиваются масла различных марок, необходимо полное удаление всех видов присадок, даже тех, которые не полностью исчерпали свой ресурс.

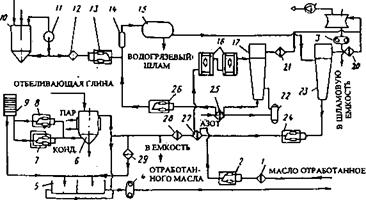

Для регенерации отработанных индустриальных масел разработана установка УПТМ-8К, имеющая технические характеристики, приведенные в табл. 13.3.

|

Таблица 13.3 Технические характеристики установки УПТМ-8К для регенерации отработанных индустриальных масел

|

Работа установки основана на использовании физических и физико-химических методов регенерации: фильтрации, коагуляции, отстаивания, выпаривания (рис. 13.5). В процессе работы установки отработанное масло насосом 2 через фильтр грубой очистки 1 и теплообменник 27 подается в электропечь 16, в которой нагревается до 200 °С, и далее поступает в испаритель 17, где из масла удаляются вода и легколетучие фракции. Затем масло с помощью насоса 26 поступает в смеситель 14, куда из емкости 10 насосом 13 подается 20%-ный раствор коагулянта в количестве 2—3 % от массы поступающего на переработку масла. Перемешанное с коагулянтом масло поступает в автоклав - отстойник 15, где происходит процесс отстаивания продукта и

|

|

|

МЕТАСИЛИКАТ ВОДА НАТРИЯ |

|

!Й И |

|

МАСЛО РЕГЕНЕРИРОВАННОЕ |

|

Рис. 13.5. Функциональная схема установки УПТМ-8К: 1 — фильтр грубой очистки; 2, 8, 13, 24, 26 — насос-дозатор НД; 3 — агрегат электронасосный; 4 — узел выдачи готовой продукции; 5 — емкость двухсекционная; б—мешалка контактная; 7— насос плунжерный; 9 — фильтр-пресс; 10— емкость приготовления коагулянта; 11 — насос ХМ 12 — фильтр грубой очистки; 14 — смеситель; 15 — автоклав-отстойник 16 — электропечь; 17— испаритель; 18— насос вакуумный ВВН1-1,5 19 — сборник отгона; 20, 21 — холодильник-конденсатор; 22 — адсорбер 23 — испаритель; 25 — холодильник; 27 — теплообменник; 28 — холодильник; 29— фильтр тонкой очистки |

Удаления коагулированных частиц. Затем из автоклава-отстойника масло поступает во второй испаритель 23 для удаления следов воды. С нижней его части масло насосом 24 через теплообменник 27 и холодильник 28 перекачивается в контактную мешалку 6, а затем

— в фильтр-пресс 9' для проведения контактной доочистки отбеливающей глиной и удаления механических примесей с размером частиц более 1—2 мкм. Очищенное масло поступает в двухсекционную емкость 5, откуда насосом 4 перекачивается в емкости регенерированного масла либо возвращается на повторную очистку. Для получения технологических масел предусмотрен фильтр тонкой очистки 29. В этом случае масло после испарителя 23, минуя контактную мешалку 6 и фильтр-пресс 9, подается на фильтр тонкой очистки 29, затем — в двухсекционную емкость 5,

Откуда перекачивается в резервуары регенерированного масла.

Регенерация отработанных индустриальных и трансформаторных масел производится в основном на местах их потребления. Для этого разработаны различные варианты маслорегенерационных установок: УРИМ-0,8; УРИМ-10; УРТМ-200М; УФСН-1 и др. Для регенерации масел холодильных машин используется установка УРМХМ-1,6.

Опубликовано в

Опубликовано в