ПЕРЕРАБОТКА ДРЕВЕСНОЙ СМОЛЫ И ПРОДУКТОВ СМОЛОСКИПИДАРНОГО ПРОИЗВОДСТВА. ФЛОТОРЕАГЕНТЫ — ПЕНООБРАЗОВАТЕЛИ

24 апреля, 2013

24 апреля, 2013  admin

admin На заводах пирогенетической переработки древесины получают смолы: отстойную или осадочную, кубовую или растворимую и кислую (экстракционную).

Отстойную или осадочную смолу выделяют непосредственно из парогазов в специальных смолоотделителях, или путем отстаивания жижки в отстойниках. Удельный вес сырой отстойной смолы 1,01—1,10. Выход отстойной смолы составляет в среднем 12—15 кг/скл. м3 березовых дров.

Кубовая смола получается в виде остатка при перегонке жижки в кубах для обессмоливания жижки, идущей для производства древесноуксусного порошка или для непосредственного извлечения уксусной кислоты.

Выход кубовой смолы составляет 8—16 кг/скл. м3 березовых дров.

Кислую (экстракционную) смолу получают в результате отгонки уксусной кислоты от так называемой черной кислоты. Выход кислой смолы составляет около 6—7 кг/скл. м3 технологических дров.

Древесная смола, подвергнутая разгонке при атмосферном давлении или под вакуумом при нагревании паром, или на голом огне без подвода или с подводом острого пара, дает ряд ценных продуктов.

Химический состав древесных смол

Состав древесных смол полностью не изучен. До сих пор в древесных смолах найдено свыше 180 разных химических соединений самого разнообразного строения, в числе которых находятся кислоты, спирты, альдегиды, кетоны, фенолы, эфиры фенолов, окси - кислоты, углеводороды, углеводы и дп

Качество смолы определяется соотношением отдельных фракций, получающихся при разгонке смолы, а фракции, в свою очередь, характеризуются наличием в них ценных компонентов.

Наибольшее значение для промышленности имеют те входящие в состав смолы вещества, которые: 1) способны препятствовать протеканию цепных реакций окисления (например, в крекинг-бензине) ; 2) обладают сильными антисептическими свойствами; 3) могут быть использованы в качесхве фенолов для пластмасс, флотореагентов и т. д.

Характеристика отдельных фракций

При перегонке смолы лиственных пород с целью производства антиокислителя получают следующие четыре фракции[32]:

1) Кислая вода и легкие масла, отбираемые при температуре до 180° (прн атмосферном давлении);

2) Креозотные масла, отбираемые при температуре 180—240° (при атмосферном давлении);

3) Антиокислитель, отбираемый при температуре 240—300° (при атмосферном давлении);

4) Тяжелые масла.

После отгонки этих фракций получается остаток (смоляной пек),

Первая фракция — кислая вода и легкие масла. При отстаивании легкие масла всплывают и отделяются от кислой воды. В состав кислой воды входят уксусная, пропионовая, масляная, муравьиная и другие кислоты.

В кислой воде больше всего содержится уксусной кислоты (до 80% от общего количества кислот), а муравьиной — незначительное количество. Процентное содержание кислот в кислой воде зависит от количества подводимого в смолоперегонный куб острого пара, а весовой выход их — от качества перерабатываемой смолы. Выход фракции кислой воды зависит от качества смолы и для отстойной смолы составляет около 8,0% при содержании в ней уксусной кислоты от 4% до 10%. Кислая вода может быть переработана на древесноуксусный порошок или направлена на получение уксусной кислоты методами непосредственного ее извлечения. Легкие масла, выделенные из отстойной смолы, применяли для производства горючего, а теперь их применяют в качестве вспенивателей при флотации руд цветных металлов.

Выход легких масел из отстойной смолы составляет около 2%.

Вторая фракция — креозотные масла. Эта фракция может Быть использована для приготовления дезинфицирующих средств (креолина), антисептиков, медицинского креозота, флотационных масел, применяемых в качестве вспенивателя, синтетических дубителей и пластических масс, красителей мехов, фотопроявителей и др.

В креозотных маслах содержится простой фенол (СбНбОН), о-, м - и п - крезолы (С6Н4(ОН)СН3), этилфенол (флорол) (С6Н4(ОН)С2Н5), ксиленолы (С6Н3(СН3)20Н), гваякол (С6Н4 (ОН) ОСН3), креозол (С6Н3 (ОН) (ОСН3) СН3) и другие фенолы.

Третья фракция — антиокислитель. Фракцию, отобранную в пределах температуры кипения 240—300° (при атмосферном давлении), применяют в качестве антиокислителя для крекинг-бензи - нов, причем головную и хвостовую фракции применяют в качестве антиокислителя для автомобильных бензинов (автоантиокис - дитель), а среднюю — в качестве антиокислителя для авиационных бензинов (авиаантиокислитель).

Четвертая фракция — тяжелые смоляные масла. Отбираются В конце операции. По фактическому содержанию смол и стабилизирующему эффекту не удовлетворяют требованиям, предъявляемым к антиокислителям. Могут быть применены в качестве щрючего для двигателей внутреннего сгорания с калоризатором.

Остаток от перегонки смолы (смоляной пек). В состав пека входят высокомолекулярные вещества, получившиеся в результате разгонки смолы при высокой температуре за счет процессов конденсации, полимеризации и т. д.

Качество и выход пека зависят от качества смолы, метода разгонки и температуры, при которой пек получен. Так, при температуре 260° получается мягкий пластический пек с температурой размягчения 60—80°; при более высокой температуре — твердый хрупкий пек с температурой размягчения 100°.

Так как при разгонке смолы пека получается около 50%, то вопрос об изыскании возможности более рационального применения его может оказать весьма большое влияние на экономику пирогенетической переработки древесины.

Пек может найти разнообразное применение в натуральном виде. Что же касается дальнейшей переработки его, то этот вопрос пока еще мало разработан.

Смоляной кокс, получающийся при пирогенетической переработке пека, применяют для выработки карбюризатора для цементации стальных изделий, т. е. для повышения содержания углерода в их поверхностных слоях. Таким путем получают штампы с очень твердой, мало изнашивающейся поверхностью и мягкой нехрупкой внутренней частью.

Смоляной кокс, вследствие незначительного содержания в нем золы, является ценным сырьем для выработки электродов.

Переработка пека на смоляной кокс с использованием жидких и газообразных продуктов значительно расширит ассортимент вырабатываемой из древесной смолы продукции.

Обезвоживание сырой и отстойной смолы

Периодически действующий С м олоперегонн ы й а п п а рат

Отстойная смола всегда содержит уксусную кислоту и воду. Так как в товарной смоле не должно быть кислоты, а воды допускается не более 4%, то сырую смолу приходится подвергать обезвоживанию, при котором отгоняется и уксусная кислота.

|

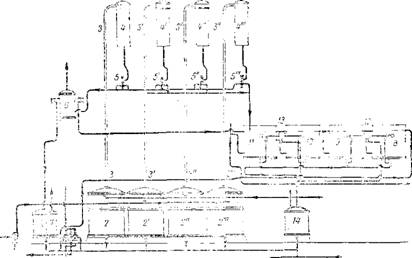

Рис. 123. Схема периодически действующей установки для обезвоживания Смолы: 1—N.Icoc; 2, 2 2", 2 " — смолопсрегоиныс кубы, 3, 3', 3", 3'"—дроты; 4', 4", 4'г—конденсаторы; б', б", 5"'—разделители- 6— декаптер; 7— оак для мзеел; с, 9, 10, 11—маслоотстой - ники; 12 и 13—чаши; 14—Бак для масел |

Смолу обезвоживают в кубах, нагреваемых глухим и острым паром. Схема установки для обезвоживания показана на рис. 123.

В такой установке перерабатывают отстойную смолу, растворимую смолу из трехкорпусного аппарата и остаток кислой смолы с целью удаления летучих кислот и воды с примесью смоляных масел. Из отстойной смолы получают уваренную или кондиционную смолу (товарные сорта смолы). Дистиллят разделяют в де -

36 в. H. Козлов, А. А. Нимвицкнй

Кантере и маслоотстойниках на масла, которые собирают в отдельный бак, и на кислую воду, которая идет на экстракцию ив нее уксусной кислоты. Нагрев производится глухим и острым паром.

Отстойную смолу из баков и обесспиртовываюшего аппарата насосом 1 подают в смоляной куб 2. По наполнении смоляного куба в его змеевики, под давлением 8 атм, пускают пар. В течение первых восьми часов подают только глухой пар, но когда из конденсаторов медленно пойдет дистиллят, кроме глухого пара, в продолжение около 12 часов, пускают острый пар до понижения кислотности дистиллята до 3—4 % (в пересчете на СНаСООН). После этого пускают только глухой пар, в течение около 10 часов, пока на основании проб смолы, взятых через три пробных крана на разных уровнях куба, не будет установлено, что смола отвечает техническим требованиям, предъявляемым к товарной смоле. Затем, прекратив подачу пара и открыв воздушники куба, из куба 2 при действии насоса выпускают товарную смолу на розлив в бочки для отправки потребителю.

Пары воды, кислот и масел из куба по дроту 3 поступают в трубчатый конденсатор 4. Конденсат идет в разделитель 5, из которого газ, например воздух, в начале работы куба уходит наружу, а конденсат стекает в декантер 6, где масла всплывают и стекают в бак для масел 7. Из этого бака масла забирают насосом и подают на склад или, если они плохо отстоялись от кислой воды, — в маслоотстойник 8. Водный слой, содержащий кислоты и немного масел, идет из декантера в маслоотстойники 8—11. Мас - лоотстойники 8, 9, 10, 11 соединены последовательно и в них отстаиваются легкие и тяжелые масла. Легкие масла, всплывшие из отстойников 8 и 9, поступают в чашу 12, а из отстойников 10 И 11 — в чашу 13. Из этих чаш они уходят в бак для масел 14. Из отстойников тяжелые масла, скопляющиеся на дне отстойников, стекают в бак для масел. Отсюда масла забирает насос и подает на склад.

Водный слой (кислая вода)— средний слой из отстойника 11 - спускают в бак для кислой воды при экстракторах.

В эти же отстойники поступает обессмоленная жижка из трех - корпусного вакуум-аппарата. Ее обрабатывают здесь совместно с дистиллятом смоляных кубов, поступившим из декантера.

При нормальной работе в кубе должна быть следующая температура (в ° С):

В. и. н,„й п рнод, при отгонке глухим паром. . . 170—185 во втрой период, при итГонке глухим и острым

>,арим .... 200-210

В Tjvini! период, при отгонке глухим паром. 170—185

Куб чистят после пяти оборотов.

Количество и состав продуктов, получаемых при обезвоживании смолы, показаны в табл. 123.

|

Та 1 лапа Количество и состав продуктов, получаемых при обезво.«ивачии смолы

|

Непрерывнодействующий смолообезвоживающий аппарат

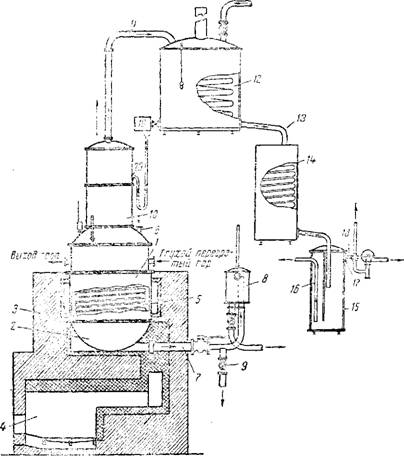

Чугунный куб 1 (рис. 124) со сферическим дном 2 установлен вертикально в кирпичной обмуровке 3. Топка 4 с горизонтальной колосниковой решеткой находится под кубом. Дымовые газы обогревают дно и боковые стенки куба и уходят в дымовую трубу. В кубе имеется змеевик для глухого перегретого пара, в крышке куба — ввод 6 для острого пара, термометр и предохранительный клапан.

От дна куба идет горизонтальная спускная труба 7 для обезвоженной смолы. Выйдя из обмуровки наружу, она поднимается вверх в контрольный фонарь 8 до того уровня, на каком должна стоять смола в кубе. Из контрольного фонаря спускная труба идет затем вниз, к сборникам для обезвоженной смолы. Для того чтобы при остановке куба можно было спустить всю смолу из него и из контрольного фонаря, от низшей точки спускной трубы, между кубом и контрольным фонарем, проведено ответвление вниз, на котором поставлен кран 9.

На крышке куба установлена ректификационная колонна 10. Дрот И для паров идет от крышки колонны к верхнему концу змеевика теплообменника 12 далее, от нижнего конца этого змеевика, идет трубопровод 13 к верхнему концу змеевика конденсатора 14. От нижнего конца этого змеевика во флорентину 15 через ее крышку идет трубопровод, который входит во флорентину почти до поло-вицы ее высоты. Во флорентине имеется вертикальная перегородка от крышки почти до дна. С - одной стороны перегородки1, почти от дна, идет трубка 16, которая выходит наружу через боковой штуцер для отвода кислой воды; с другой стороны перегородки от штуцера 17 немного ниже крышки идет другая

|

Рис. 124. Схема непрерывнодействующей установки для обезвоживания Смолы: .' --чугунный куб; 2—сферическое дно; 3—Обмуровка; 4— топка; о—змееонк; 6- ввод острого пара; 7*—спускная горизонтальная труба; 8—контрольный фонарь; 9—Кран; 10—Ректификационная колонна; 11—дрот; Т2-теп. юобмсппик; /'!—трубопровод: 14—конденсатор; 16—флорентина; 16—труба для отвода кислой воды; 17—штуцер; 13— трубка дня пара и газов 19—фопар;, ме;кду теплообменником и колонной; 20—штуцер в колонне |

Трубка 18; она дает два ответвления: одно — вверх, для отвода паров и газов, например, воздуха цри пуске куба в ход, другое — к фонарю с ареометром и далее к сборникам для масел.

Имеется монжус для сырой смолы. От него идет трубопровод к штуцеру на крышке теплообменника; из нижней части кожуха теплообменника, через контрольный фонарь 19, идет трубопровод в виде сифона к штуцеру 20 на боковой поверхности колонны, немного выше половины ее высоты.

Работа на непрерывнодействующем обезвоживающем аппарате ведется так.

Сырую смолу подают непрерывно и равномерно в теплообменник, где ее подопревают до 60—70° за счет теплоты паров и газов, поступающих из колонны в змеевик теплообменника. Подогретая сырая смола стекает самотеком из теплообменника через контрольный фонарь по сифону в колонну 10, в которую она поступает через боковой штуцер 20 на высоте 890 мм над нижним краем колонны. Протекая сверху вниз в колонне, сырая смола обезвоживается за счет теплоты паров, поступающих снизу из куба и вытекает ив куба по сточной трубе через контрольный фонарь в баки для нее.

Пары кислой воды с примесью легких смоляных масел (и острый водяной пар, вводимый через крышку куба) уходят из куба через колонну в змеевик теплообменника. Пары и конденсат уходят в змеевик конденсатора, где происходит полная конденсация и охлаждение; конденсат стекает во флорентину.

При обезвоживании сырой смолы получается (в процентах по Весу):

TOC o "1-3" h z Обезвоженной смолы........................................................... 76,9

Легких масел............................................ ..... 4,0

Кислой воды....................................................................... 10,0

Потерь.............................................................................. 9,1

Итого...................... 100,0

На 1 т кондиционной смолы требуется 1,3 т сырой смолы, 0,6 т водяного пара, 5,0 т воды и 0,2 т дров.

Фракционированная разгонка смолы

Для фракционированной разгонки смолы могут быть применены аппараты периодического и непрерывного действия.

Разгонку можно вести как при атмосферном давлении, так и при разрежении.

В том случае, когда разгонка идет при атмосферном давлении, в качестве нагревающего средства следует применять продукты горения топлива. При вакууме возможно применять перегретый водяной пар. 4

Перегонка под вакуумом с нагревом перегретым водяным паром обеспечивает большой выход древесных масел по сравнению с перегонкой с нагревом продуктов горения, даже если вести разгонку смолы до кокса.

При разгонке смолы в периодически действующем аппарате с нагревом продуктами горения, в куб, на % объема, загружают обезвоженную древесную смолу, но не более 10—15 т. Смола снаружи, через стенки куба, нагревается продуктами горения, а внутри — через змеевики — глухим паром и через барбортер — острым паром, перегретым до 460—450°.

Пары из куба, пройдя колонну, снабженную 5—7 тарелками, поступают в дефлегматор, в котором частично конденсируются. Их как флегму направляют на верхнюю тарелку колонны. Не- сконденсировавшиеся пары из дефлегматора направляют в конденсатор; охлажденный конденсат поступает в вакуум-приемники, работающие попеременно, а из них — в мерники.

По окончании разгонки пек из куба спускают через штуцер в дне куба по трубопроводу, предварительно прогретому острым паром.

После спуска пека, куб снова загружают смолой.

Качество пека зависит от количества отгоняемых из смолы масел. Нормальным считается пек с температурой размягчения около 80°. Такой пек получается, когда температура в жидкости куба достигает 240—250°, а в парах доходит до 200—240°, при давлении в кубе 400—450 мм рт. ст. Если пек получен с температурой размягчения выше указанной, то он качеством ниже, и выгрузка его из куба по спускной линии делается затруднительной.

Опубликовано в

Опубликовано в