Особенности выбора параметров режима обработки для станков с ЧПУ

1 января, 2013

1 января, 2013  admin

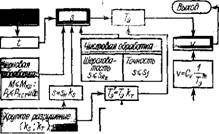

admin По сравнению с обычными станками при выборе параметров режима резания для токарных станков с ЧПУ (рис. 6.16) должны быть учтены хрупкое разрушение твердосплавного инструмента, экономическая стойкость инструмента и стабильность режимов резания.

|

Качество наладки |

|

|

![]()

|

Рис. 6.16. Схема выбора параметров режима резания на станках с ЧПУ |

Учет хрупкого разрушения. Твердосплавной инструмент выходит из строя из-за изнашивания или хрупкого разрушения. Обычно при выборе параметров режима резания для универсального оборудования с ручным управлением хрупкое разрушение не рассматривают. Имеется в виду, что рабочий непрерывно наблюдает за резанием и при выкрашивании инструмента отводит резец, чем предотвращает нежелательные последствия хрупкого разрушения. Ста - - нок с ЧПУ работает по полуавтоматическому циклу, а зона обработки на токарных станках закрыта кожухом, поэтому выкрашивание резца может вести к браку детали и поломке станка. Практика показывает, что до 30—50 % резцов выходят из строя вследствие хрупкого разрушения. Процесс выкрашивания носит вероятностный характер, точно никогда нельзя сказать, произойдет ли выкрашивание инструмента в той или иной конкретной ситуации, можно только учитывать и предупреждать явления, которые повышают вероятность выкрашивания.

Факторы, связанные с разрушением инструмента, можно разделить на три группы: 1) качество твердосплавного инструмента (марка материала, остаточные напряжения, микротрещины); 2) величина и характер нагружения пластины; 3) стабильность процесса обработки.

Любые дестабилизирующие факторы повышают вероятность выкрашивания: неравномерный припуск, дефекты поверхности, вибрации системы СПИД и т. д. Величина нагружения зависит в основном от подачи, а его характер — от геометрии инструмента. Пластина может работать на изгиб и на сжатие. Нагружение на сжатие менее способствует хрупкому разрушению инструмента.

Учет экономической стойкости инструмента. Режимы резания определяют энергетические затраты на обработку. Мощность резания, кВт

Pzv

N р = 9,8

60-75-1,36 '

Где Pz — составляющая силы резания, Н; V — скорость резания, м/мин.

Расчет мощности резания позволяет правильно выбрать мощность главного

привода станка и оценить жесткость системы СПИД.

Режимы резания определяют также интенсивность изнашивания инструмента и, следовательно, его стойкость Т. При наибольшей производительности станка

Т= (L/M — 1) Tcu, • (6.10)

Где TCK — время работы инструмента до замены; M — показатель относительной стойкости (для твердосплавного инструмента т = 0,2).

Экономическая стойкость — стойкость, которая для заданных условий обработки обеспечивает наибольшую производительность и минимальную стоимость обработки;

Г.= (1/т-1) (6.11)

Где Т3 — экономическая стойкость инструмента, мин; б/ — затраты, связанные с работой инструмента в течение одного периода стойкости, коп.; 0„ — затраты, связанные с переточкой инструмента, коп.; Е — стоимость одной стан - ко-минуты, включая заработную плату рабочего с начислениями, коп.

На станках с ЧПУ с автоматической заменой инструмента экономическая стойкость инструмента может быть принята равной 15—25 мин, т. е. значительно меньшей, чем на станках с ручным управлением. Это позволяет форсировать режимы и получать на станках с ЧПУ большую производительность обработки. Однако интенсификация режимов повышает вероятность хрупкого разрушения инструмента. Устранение последствий выкрашивания пластин требует значительных затрат времени, а это снижает производительность. Если в данных условиях вероятность выкрашивания инструмента высока, то интенсификация режимов резания недопустима и не имеет смысла снижать экономическую стойкость инструмента.

Последовательность выбора параметров. Поправки. С учетом сказанного можно рекомендовать выбирать параметры режима резания для токарных станков с ЧПУ в такой последовательности (для заданных условий обработки): 1) глубину резания; 2) подачу; 3) экономическую стойкость; 4) скорость резания (согласно соотношению V = = Су/Т™, где Со — коэффициент, учитывающий обрабатываемый материал; геометрию инструмента и др.).

При этом учитывают уровень технологического обеспечения, под которым понимают создание условий, повышающих надежность системы СПИД и стабильность процесса обработки, правильный выбор и повышение качества заготовок, дробление стружки, обеспечение равномерного припуска заготовок, высокое качество и правильный выбор режущего инструмента, рациональное обслуживание станка и т. д.

При выборе подачи кроме обычных поправок вводят поправку на вероятность выкрашивания пластины:

S = SMks, (6.12)

Где S„ — номинальная подача; Ks — коэффициент вероятности в зависимости от уровня технологического обеспечения.

При высоком уровне технологического обеспечения Ks = 1,1-4-1,4, при его снижении поэтому снижается по

Дача, а значит, уменьшаются нагрузка на режущую кромку и вероятность выкрашивания.

Экономическую стойкость инструмента Тэ при работе на станках с ЧПУ можно просто определить в зависимости от известной номинальной экономической стойкости Тэ, установленной для станков с ручным управлением:

N = T3kr, (6.13)

Где — общий коэффициент уровня технологического обеспечения для станков с ЧПУ.

При высоком уровне обеспечения /гт = 0,25-^0,3, а П= 15-^20 мин. При недостатках в технологическом обеспечении возрастает и может быть больше единицы. Это заставляет снизить параметры режимов, но повышает вероятность безотказной работы, т. е. достигается максимальная производительность обработки.

После определения Т'э выбирают скорость резания, обеспечивающую экономическую стойкость (см. рис. 6.16).

Опубликовано в

Опубликовано в