Особенности технологии изготовления толстостенных сосудов, работающих под давлением

20 февраля, 2014

20 февраля, 2014  Oleg Maloletnikov

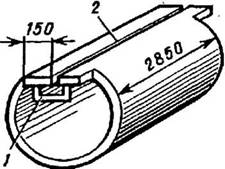

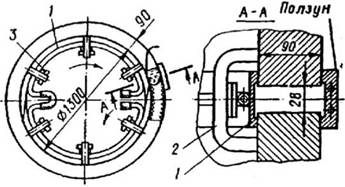

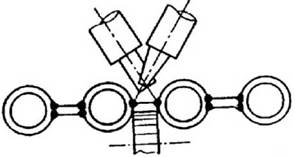

Oleg Maloletnikov При изготовлении толстостенных сосудов широко используют электрошлаковую сварку, обеспечивающую надежное проплавление всего сечения за один проход. Продольные швы толстостенных обечаек, как правило, выполняют электрошлаковой сваркой. В зависимости от размеров сосуда листовую заготовку гнут в нагретом состоянии вдоль длинной или короткой кромки листа. В первом случае обечайка получается длинной и меньше число кольцевых швов в сосуде. Однако для сосудов большого диаметра длина короткой кромки листа может оказаться недостаточной, тогда обечайку составляют из двух корыт с двумя продольными швами. Во втором случае обечайка получается более короткой, но с одним продольным швом. Второй прием представляется менее целесообразным, так как кольцевые швы более трудоемки по сравнению с продольными. Обечайку с одним продольным швом можно получить вальцовкой. Лист после обрезки нагревают до 1000...1050 °С и вальцуют до замыкания стыка, оставляя недовальцованными участки шириной 100...150 мм (рис. 13). После остывания обечайки стык закрепляют приваркой скоб 1 и термической резкой вырезают зазор 2 под электрошлаковую сварку.

|

Рис. 13. Свальцованная обечайка с одним продольным швом |

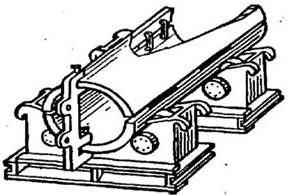

Методом вальцовки трудно получить обечайки длиной более 3500 мм и толщиной стенок более 100 мм. Гибка, на мощном прессе таких ограничений не имеет, особенно если обечайка образуется из двух корыт. Сборку обечайки под электрошлаковую сварку в этом случае (рис. 14) выполняют с помощью скоб, а постоянства зазора в стыке достигают постановкой прокладок, удаляемых перед сваркой. После приварки выходных планок и кармана для наведения шлаковой ванны собранную под сварку, обечайку устанавливают вертикально. Если обечайка имеет два продольных шва, их целесообразно выполнять одновременно двумя сварочными аппаратами.

|

Рис. 14. Сборка обечайки с двумя продольными стыками |

При сварке гнутых под прессом корыт обечайка получается

достаточно правильной цилиндрической формы и последующая калибровка

необязательна. Обечайки, получаемые вальцовкой, требуют правки.

Калибровку производят при температуре 1000...1050 °С, а при охлаждении

обечайки на воздухе она одновременно проходит процесс нормализации.

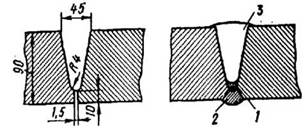

Кольцевые швы выполняют, многослойными сваркой под флюсом или

электрошлаковой сваркой в один проход. Полное проплавление при

многослойной сварке обеспечивают укладкой в разделку с внешней стороны

нескольких подварочных слоев 1 (рис. 15), зачисткой корня шва с помощью

18

пневматического зубила или резака и наложением внутреннего подварочного шва 2. После этого производят многослойное заполнение внешней разделки 3.

|

|

Рис. 15. Форма разделки кольцевого стыка под многослойную

сварку

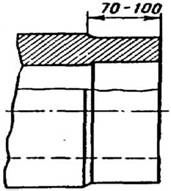

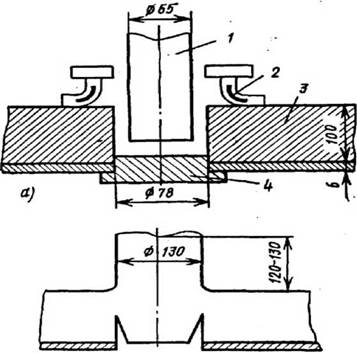

Сборка кольцевого шва под электрошлаковую сварку должна быть достаточно точной, так как местная депланация криволинейных кромок свыше 3 мм может привести к нарушению уплотнения и вытеканию шлаковой ванны. Поэтому перед сборкой внешнюю и внутреннюю поверхность каждой из обечаек протачивают на ширину 70...100 мм от торца (рис. 16). Так же осуществляют подготовку стыка обечайки с днищем. Собирают стык с помощью планок, которые устанавливают «на ребро» поперек кольцевого шва и приваривают к поверхности обечаек. Если в качестве внутреннего формирующего устройства используют медные охлаждаемые подкладки, изогнутые по радиусу свариваемого изделия, то внутри обечайки дополнительно устанавливают скобы временного крепления. Подкладки 1 (рис. 17) заводят в отверстия скоб 2 и закрепляют клиньями 3 или винтовыми прижимами.

|

Рис. 16. Обработка торцов обечайки |

|

|

Рис. 17. Кольцевой стык, собранный, под электрошлаковую

сварку

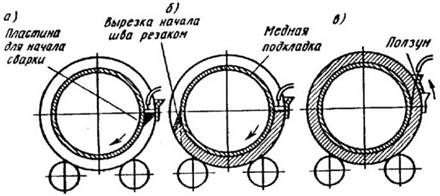

Электрошлаковую сварку кольцевого шва начинают на вспомогательной пластинке, вваренной в зазор стыка (рис. 18, а). После сварки примерно половины окружности стыка (рис. 18, б) сварщик резаком удаляет из зазора начало шва до полного устранения непровара и придает торцу шва наклонный срез, облегчающий выполнение замыкания шва (замка) (рис. 18, в). Усадочную раковину либо выводят в специальный прилив в наружном ползуне или в медный кокиль, либо выплавляют и заваривают вручную.

|

|

Рис. 18. Схема электрошлаковой сварки кольцевых швов

Перспективной является однопроходная сварка толстостенных сосудов электронным лучом в вакууме. Экспериментально показано, что при использовании сварки горизонтальным лучом можно выполнить продольные и кольцевые швы металла толщиной 250 мм и более при скорости сварки

2,5.. .5 м/ч. Однако для производственного применения этого перспективного метода еще требуется отработка ряда технологических вопросов, а также создание вакуумных камер больших размеров.

По завершении сварки корпуса сосуда вырезку отверстий для

штуцеров производят или механическим путем, или термической резкой.

Особенно большой объем таких работ выполняется при изготовлении

барабанов котлов и коллекторов. Чтобы сократить подгоночные работы на

монтаже при сборке коллекторов и барабанов с блоками экранных труб, к

21

точности установки штуцеров предъявляют жесткие требования. Приварку большого числа штуцеров необходимо автоматизировать. Применяемые для этой цели специализированные автоматы и полуавтоматы обычно центрируются по верхней части ввариваемого штуцера.

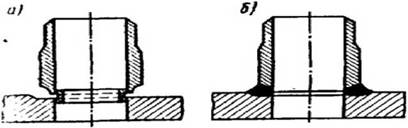

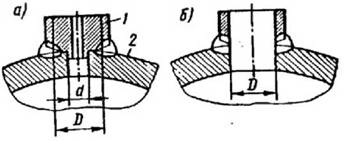

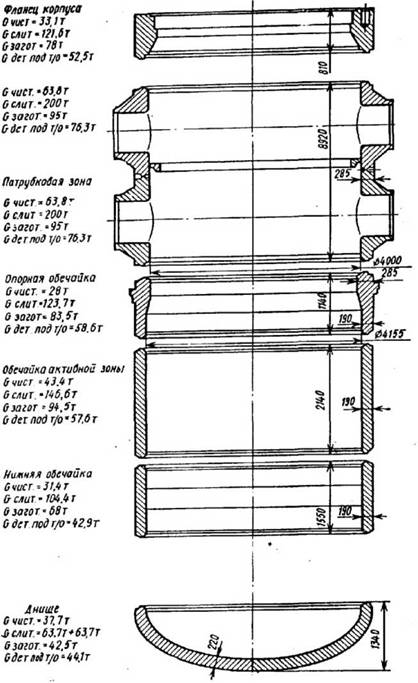

Варианты конструктивного оформления штуцеров с оболочками большой толщины разнообразны. Наиболее целесообразны те, которые позволяют получить надежное проплавление всей стенки штуцера, исключая возможность образования и роста трещины от непровара. Для этой цели можно использовать формующую подкладку, удаляемую после сварки (рис. 19, а, б) Другой вариант соединения показан на рис. 20, а, б. В оболочке 2 в центре установки трубчатого переходника сверлят центровочное отверстие d, в которое вставляют заготовку 1 переходника с разделкой кромок под сварку. После сварки просверливают отверстие диаметром D (рис. 20, а). Окончательно соединение имеет вид, показанный на рис. 20, б. В нем присутствует концентрация напряжений на внешней поверхности, но на внутренней полости отсутствует. парогенераторов входят газоплотные трубчатые панели. При использовании обычных труб вварку полос - перемычек осуществляют парными сварочными головками под флюсом сначала с одной стороны (рис. 21), а после кантовки - с другой. Применение плавниковых труб позволяет сократить количество швов. Первый проход выполняют на охлаждаемом медном ползуне; второй - с другой стороны по ранее выполненному первому (рис. 22, а, б).

|

|

Рис. 19. Конструкция штуцерного соединения: а - до сварки; б - после сварки

|

|

Рис. 20. Соединение штуцеров с оболочкой с последующим удалением корня шва высверливанием

|

Рис. 21. Схема приваривания полосы между гладкими трубами (подварочные швы) |

|

Рис. 22. Сварка газоплотных панелей из плавниковых труб |

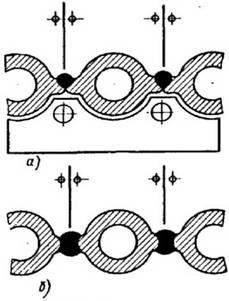

Особо ответственные сосуды, как, например, корпуса атомных реакторов с толщиной стенки до 200 мм и выше, изготавливают из цельнокованых обечаек, получаемых методом свободной ковки на прессе с последующей механической обработкой. Расчленение корпуса на отдельные

|

Рис 23. Заготовка корпуса реактора |

заготовки производят исходя из возможностей технологического оборудования (рис. 23). Для повышения коррозионной стойкости внутреннюю поверхность подвергают автомататической дуговой наплавке аустенитным ленточным электродом. Обечайки соединяют кольцевыми швами многослойной сваркой под флюсом.

|

|

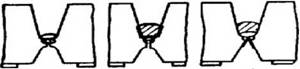

Так, при изготовлении корпуса реактора ВВЭР-1000 из стали 15Х2НМФА и корпуса парогенератора из стали 10ГН2МФА обечайки толщиной 80...285 мм собирали на скобах и сваривали многопроходной сваркой под флюсом с подогревом (120...250°С), причем заданную температуру в процессе сварки поддерживали с помощью индукторов или газовых горелок. После укладки корневых валиков (рис. 24, а) производили заполнение ^3 части сечения наружной разделки (рис. 24, б); срезали

|

а) в) б) |

|

г) д) с) |

|

т> |

|

Рис 24. Последовательность заполнения кромок при сварке кольцевого шва корпуса реактора |

сборочные скобы и зачищали корень шва с внутренней стороны (рис. 24, б). Затем заполняли разделку с наружной стороны до полного сечения (рис. 24, г); укладывали корневые валики изнутри (рис. 24, д) и заполняли все сечение разделки (рис. 24, е). Облицовку зоны термического влияния и шва с внутренней стороны осуществляли наплавкой аустенитной проволокой (рис. 24, ж). Электрошлаковую сварку использовали только при изготовлении заготовки днища корпуса реактора, используя нагрев под штамповку для одновременной термообработки - нормализации, с целью обеспечения требуемых свойств, сварного соединения.

Электрошлаковый процесс используют также для образования выступающих частей сложной формы. Например, на рис. 25, а приведена схема процесса выплавки патрубка. Предварительно в корпусе 3 сверлят отверстие, в которое изнутри вставляют заглушку 4, а с наружной поверхности корпуса устанавливают медный кристаллизатор 2. Перед началом процесса в кристаллизатор заливают жидкий шлак; подачей электрода 1 отверстие и полость кристаллизатора заполняют жидким металлом. В результате такой электрошлаковой выплавки в корпусе образуется выступ (рис. 25, б), механическая обработка которого обеспечивает получение патрубка требуемой конфигурации.

|

|

|

Рис. 25. Электрошлаковая выплавка патрубка: а - схема процесса; б - форма поперечного сечения выплавляемого патрубка |

|

б) |

При изготовлении барабанов котлов, сосудов высокого давления и

реакторов большое значение имеет термообработка. Полностью сваренный

сосуд обычно подвергают высокому отпуску, однако иногда требуется

27

нормализация для улучшения структуры зоны шва. В этом случае возникает опасность, что при нагреве до высоких температур (900...1000°С) могут возникнуть деформации от собственного веса, искажающие форму сосуда. Предотвратить эти деформации можно предварительной герметизацией готового сосуда и созданием в нем избыточного внутреннего давления углекислого газа 0,2...0,3 Н/мм (МПа). Это не только сохраняет форму сосуда, но и предотвращает образование окалины на его внутренней поверхности. Для термообработки обычно используют печи большого размера. Если сосуд не может быть подвергнут термообработке целиком из - за отсутствия печи требуемого размера, а также из-за необходимости выполнения монтажных стыков, то применяют местную или общую термообработку с использованием индукционных или иных нагревателей.

Опубликовано в

Опубликовано в