Особенности переработки отходов некоторых термопластов

19 марта, 2013

19 марта, 2013  admin

admin Переработка отходов полиолефинов. Полиолефины - самый распространенный вид термопластов, которые находят широкое применение в различных отраслях промышленности, на транспорте и в сельском хозяйстве. К ним относятся полиэтилен высокой и низкой плотности, полипропилен. Наиболее эффективным способом утилизации отходов полиолефинов является их повторная переработка. Ресурсы вторичных полиолефинов велики: только отходы потребления полиэтилена низкой плотности в 1995 г. достигли 2 млн. т.

Способы переработки отходов полиолефинов зависят от марки полимера и их происхождения. Наиболее просто перерабатываются технологические отходы, т. е. отходы производства, которые не подвергались интенсивному свето-тепловому воздействию в процессе эксплуатации. Не требуют сложных методов подготовки и отходы потребления из полиэтилена высокой плотности и полипропилена, так как, с одной стороны, изделия, изготавливаемые из этих полимеров, не претерпевают значительных воздействий вследствие своей конструкции и назначения (толстостенные детали, тара, фурнитура и т. д.), а с другой стороны, исходные полимеры более устойчивы к воздействию атмосферных факторов, чем полиэтилен низкой плотности. Такие отходы перед повторным использованием нуждаются только в измельчении и гранулировании.

' К основным особенностям полиэтиленовых отходов потребления относятся низкая насыпная плотность, пониженные прочностные свойства и высокая вязкость расплава. Изменение физико- механических свойств вторичного полиэтилена, полученного из отходов потребления, является следствием термоокислительного и механохимического воздействия на полимер в процессе переработки и особенно при эксплуатации. Наибольшее изменение свойств происходит именно вследствие протекания фотохимических процессов.

Вторичный полиэтилен низкой плотности, полученный из отработанной сельскохозяйственной пленки, сильно отличается от первичного материала. В табл. 11.3 приведены свойства исходного полиэтилена и этого же материала после повторной переработки и после трехмесячной эксплуатации пленочного материала из него в районе с субтропическим климатом.

|

Таблица 11.3 Изменение свойств полиэтилена низкой плотности при повторной переработке и при старении Полиэтилен

|

Для вторичного полиэтилена низкой плотности, полученного из отходов потребления, характерна низкая текучесть расплава при малых напряжениях сдвига. Однако ее можно регулировать, изменяя температуру и напряжение сдвига.

Снижение текучести расплава может служить критерием для ориентировочной оценки свойств отходов и их пригодности для повторного использования совместно с исходным материалом.

Для улучшения свойств вторичного полиолефина в композицию на его основе добавляют минеральные и органические наполнители, ПАВ и другие добавки. Так, введение наполнителя в количестве до 30% (объемн.) позволяет получать из вторичного полиэтилена напорные трубы, упаковочные пленки, многооборотную тару и другую продукцию. В качестве наполнителя могут быть использованы дисперсные частицы любой природы, в том числе из отходов других материалов, например древесная мука, резиновая крошка или измельченные отходы реактопластов.

Интересен опыт Тушинского машиностроительного завода, который производит из отходов полиэтилена и резиновой крошки массивные блоки для переездов трамвайных путей. Основная масса такого изделия изготавливается прессованием из смеси крупной крошки и отходов пластика, а покровный слой небольшой толщины - из износостойкой протекторной резины. Такие изделия повышают долговечность переездов, уменьшают шум, снижают нагрузку на трансмиссию и колеса автомобиля.

Подготовка отходов полиолефинов к повторному использованию включает следующие операции: сортировку; идентификацию (для смешанных отходов), измельчение, разделение смешанных отходов, мойку, сушку, агломерацию, грануляцию.

Первичная сортировка заключается в разделении отходов по цвету, габариту, форме и при возможности - по видам пластмасс. Она проводится вручную на сортировочных столах.

Идентификация видов пластмасс необходима для отделения друг от друга отходов изделий, изготовленных из различных полимеров, поскольку их смешивание приводит не только к ухудшению внешнего вида будущих изделий, но и очень часто к снижению технологических свойств смеси и физико-механических свойств изделий.

Мойка осуществляется с целью очистки отходов от загрязнений с помощью специальных моющих агрегатов, состоящих из ленточного транспортера, бункера, транспортирующего шнека и моющей камеры. Для мойки используют воду и синтетические моющие средства.

Вымытые отходы подвергают сушке для удаления остатков воды. Для этого применяют сушилки различных конструкций: полочные, ленточные, с "кипящим" слоем, вихревые и т. д.

Заключительной стадией подготовки отходов полиэтилена к повторной переработке в изделия является агломерация измельченных отходов и их грануляция.

Особенно важна стадия агломерации для отходов с низкой насыпной плотностью (например, пленочных материалов из полиэтилена низкой плотности). В процессе агломерации происходит усреднение отходов и их уплотнение, что облегчает их дальнейшую переработку.

Многократная переработка другого полимера из класса поли - олефинов - полипропилена приводит обычно к увеличению показателя текучести расплава (ПТР), хотя при этом прочностные характеристики материала не претерпевают значительных изменений. Поэтому отходы, образующиеся при изготовлении деталей из полипропилена, а также сами детали по окончании срока эксплуатации могут быть повторно использованы в смеси с исходным материалом для получения новых деталей. В табл. 11.4 приведено изменение свойств полипропилена в процессе многократной переработки.

|

Таблица 11.4 Влияние многократной переработки методом литья под давлением на свойства полипропилена

|

Рассмотренные технологические операции по подготовке к повторному использованию отходов полимерных материалов могут быть реализованы на непрерывной линии, которая включает в себя все необходимые агрегаты для их выполнения.

Так, линия немецкой фирмы "Райфенхаузер" для гранулирования загрязненной полиэтиленовой пленки включает: ножевой измельчитель; ванну для мойки; вихревой водоотделитель; фильтр; червячный пресс; ванну с охлаждающей водой; гранулятор; транспортирующие устройства; вспомогательное оборудование.

Процесс получения гранул на этой линии состоит из следующих стадий: измельчения, смешения, усреднения, отмывки, сушки, уплотнения, пластикации, фильтрации расплава, формования жгутов, охлаждения жгутов, гранулирования, контроля качества гранулята и его затаривания.

Производительность такой линии составляет 300 кг/ч, установленная мощность 326 кВт, расход охлаждающей воды 2,5 м /т, расход воды для отмывки пленки 5,5 м /т, размеры гранул 4x4 мм.

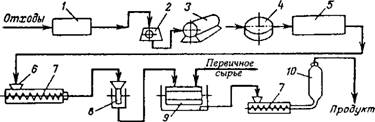

Отечественная линия ЛПВ-2000 (рис. 11.3), выпускаемая на заводе "Кузполимермаш", предназначена для комплексной подготовки к пераработке кусковых и пленочных отходов полиэтилена. Производительность линии составляет 2000 т/год. Измельчение отходов производится в роторных измельчителях (ИПР-300 - для кусковых отходов, ИРНП-300-600 - для пленочных отходов). Измельченные отходы в виде пульпы попадают в шнековый промыва - тель, откуда поступают в отжимное устройство и далее в вихревую сушилку, а затем в шнековый экструдер на грануляцию. Размер гранул, получаемых на этой линии, 2-5 мм.

|

Рис. 11.3. Схема производства вторичной полиэтиленовой пленки: 1 — узел сортировки отходов; 2 - дробилка; 3 - моечная машина; 4 - центрифуга; 5 - сушилка; 6 - питатель; 7 - экструзионные прессы; 8 - гранулятор; 9 - смеситель; 10 - пленочный агрегат |

Переработка отходов поливинилхлорида. Поливинилхлорид и его сополимеры широко применяют в производстве покрытий для полов, стен, мебели, обивочных и галантерейных искусственных кож, пленок, клеенки, обуви, литьевых изделий и т. д. Значительные количества отходов этого полимера образуются как при изготовлении этих материалов, так и при их использовании в промышленности, в частности при раскрое рулонных материалов.

Можно выделить три основных направления в использовании отходов ПВХ:

* переработка отходов в линолеум, искусственные кожи и пленочные материалы;

* химическое восстановление ПВХ композиций с регенерированием, как правило, пластификаторов и ПВХ порошка;

* использование отходов в различных полимерных композициях.

Поскольку ПВХ широко применяют при изготовлении рулонных материалов на текстильной основе, ниже мы рассмотрим особенности переработки отходов именно таких текстильно-полимерных материалов, которые образуются в значительных количествах и при изготовлении, и при их применении.

Только на автомобильных заводах России при вырубке деталей обивки и облицовки салонов автомобилей ежегодно образуются сотни тонн отходов искусственных кож и пленочных материалов на основе ПВХ. Такие отходы могут быть использованы для получения вторичных материальных ресурсов и для последующего изготовления из них линолеума, упаковочных пленочных материалов и другой продукции.

|

Твердые включения |

|

Компоненты смеси |

|

Текстильная основа Рис. 11.4. Схема регенерации отходов искусственной кожи и пленочных материалов |

При сборе отходов нельзя допускать смешивания обрезков искусственной кожи различных цветов. В общем виде схема регенерации отходов искусственной кожи и пленочных материалов представлена на рис. 9.4. По такой схеме можно изготавливать различные покрытия для полов (линолеум, линолеумную плитку), искусственные кожи технического назначения и другие материалы.

Отходы искусственных кож сначала поступают на измельчение в дробилку. Из дробилки получившаяся крошка выталкивается в накопительную емкость.

При переработке отходов сильно загрязненных ПВХ пленок важным процессом подготовки является их очистка и промывка, которые осуществляются в промывочном устройстве, включающем

мешалку с вертикальными лопастями. Мешалка расположена таким образом, что весь внутренний объем промывочного устройства делится на две зоны: зону турбулентного потока, который образуется ниже лопастей мешалки, и зону ламинарного потока над ними.

Через дозирующее устройство крошка непрерывно поступает в промывочное устройство сначала в турбулентную зону, а затем в зону ламинарного потока. Отходы всплывают на поверхность промывного раствора, плотность которого больше плотности крошки, и отбираются с помощью специального подъемного устройства.

Улавливающие воронки, расположенные в днище промывочного устройства ниже зоны турбулентности, создаваемой мешалкой, собирают включения, отделенные от крошки, и выводят их через трубопровод. Крошка, поднятая вертикальным транспортером, разгружается на желоб, по которому она стекает во входное отверстие, питающее воздуходувку, и из нее выдувается на вихревое сито. Подсушенная крошка падает вниз и захватывается поперечным потоком подогретого воздуха, создаваемым подъемной воздуходувкой. Высушенная крошка по трубопроводу через циклоны направляется на гомогенизацию на рифайнер-вальцы.

Время обработки на вальцах составляет 1-5 мин, что вполне достаточно для разрушения текстильной основы и гомогенизации смеси. Полученная гомогенная смесь поступает на экструдер-гра - нулятор, а оттуда в виде гранул подается в накопительный бункер.

Технологические отходы производства пленочных материалов и искусственных кож не нуждаются в промывке, сушке и ряде других промежуточных операций.

Оборудование, применяемое на различных операциях переработки технологических отходов искусственных кож, приведено ниже:

Дробление Дробильные вальцы Др-800:

Длина рабочей части валков 800 мм производительность за 1 цикл 50 кг мощность двигателя 75 кВт загрузка - не более 20 кг масса вальцов 15660 кг

Продолжительность обработки - не менее 25 мин габариты 3,72x2,89x1,18 м

Гомогенизация Интенсивный смеситель:

Объем 100 л масса 29,4 т

Время смешения 5-7 мин температура в смесителе 120 - 130 °С

Листование Вальцы СМ-1530:

Габариты 4,63x2,93*2,05 м

Диаметр валков 550 мм

Длина рабочей части валков 1530 мм

Фрикция 1:1,17

Мощность двигателя 75 кВт

Частота вращения двигателя 985 мин"'

Температура валков, °С: переднего 90-100 заднего 100-110 зазор между валками 4,5 мм загрузка 60 - 70 кг время разогрева 10 мин

Рафинирование Рифайнер-вальцы-800:

Габарит 3,715x2,893x1,880 м мощность двигателя 75 кВт частота вращения двигателя 980 мин"1 производительность 50 - 60 кг/ч температура валков, °С: переднего 90-100 заднего 100-110 фрикция 1:2,5 частота вращения, мин"1: переднего вала 13,5 заднего вала 27,0 зазор между валками 0,1 - 0,2 мм количество пропусков 1 - 2 загрузка - не более 20 кг

Наиболее целесообразно при использовании отходов искусственных кож предварительно отделять пленочное полимерное покрытие от текстильной основы. Такие способы существуют, но, как правило, в связи с большой трудоемкостью применяются редко. Один из способов состоит в пропитке отходов искусственных кож водой, что позволяет снизить прочность связи пленочного покрытия с текстильной основой, после чего их измельчают. При измельчении обработанных водой отходов происходит отделение пленки от основы. Затем смесь разделяют, частицы пленочного покрытия сначала обрабатывают 20%-ным раствором серной кислоты для удаления остатков волокон основы, а затем - щелочным раствором для нейтрализации кислоты и сушат. В результате получают практически исходную поливинилхлоридную композицию, которая пригодна для изготовления лицевого слоя искусственной кожи.

Обычно рулонные материалы с использованием отходов искусственной кожи изготавливают многослойными: лицевой слой делают из композиции, содержащей только первичное сырье, а нижний слой - из 30% первичного сырья и 70% отходов. Содержание отходов в нижнем слое зависит от количества текстильных волокон в них. Если отходы изготовлены из материалов, не содержащих текстильной основы (пленок, листовых материалов, безосновного линолеума), то в этом случае их содержание в нижнем слое может достигать 95 - 100%. При переработке отходов ПВХ необходимо помнить о его недостаточной термостабильности. Поэтому в состав полимерной композиции дополнительно вводят стабилизаторы, а также пластификаторы, которые позволят избежать механодест - рукционных процессов.

Установлено, что при использовании соответствующих стабилизаторов возможна 6-кратная повторная переработка отходов ПВХ практически без изменения его физико-механических свойств.

Искусственная кожа, изготовленная с применением в нижнем слое полимерного покрытия отходов, по свойствам практически не отличается от исходного материала.

Свойства искусственной кожи на тканевой основе с монолитным покрытием приведены ниже:

|

С использова |

Без отходов |

|

|

Нием отходов |

||

|

Масса 1 м2, кг.................................................. |

. . 0,70 |

0,71 |

|

Разрывная нагрузка полоски 50*100 мм, Н |

820 |

830 |

|

Относительное удлинение при разрыве, % |

28 |

30 |

|

Сопротивление раздиру, Н.............................. |

32 |

31 |

|

Жесткость, Н................................................... |

. . 0,28 |

0,26 |

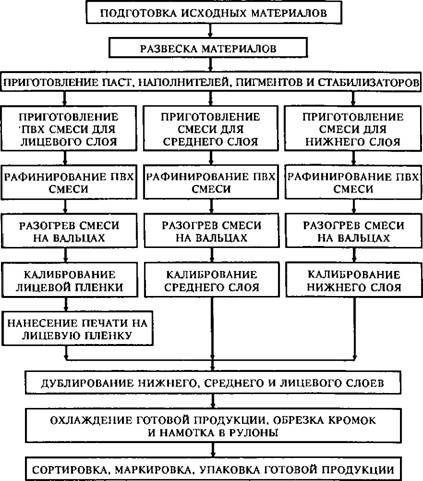

Хорошими свойствами обладает трехслойный линолеум, изготовленный с применением гранулята, полученного из отходов искусственной кожи. Содержание регенерированной ПВХ-смеси в таком линолеуме составляет 76 - 85%, волокна 24 - 15%. Нижний слой линолеума изготавливается полностью из вторичного материала, средний слой содержит 75% отходов, а тонкий лицевой слой изготавливают из первичного сырья.

Технологический процесс изготовления линолеума из отходов искусственной кожи осуществляется по схеме, приведенной на рис. 11.5, на оборудовании, обычно используемом в производстве линолеума и искусстенной кожи.

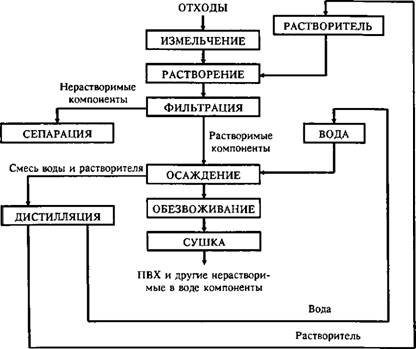

При химическом восстановлении отходов ПВХ материалов с последующим разделением на полимер и пластификаторы можно утилизировать любой тип отходов, в том числе различные пленки, листовые материалы, обивочные, галантерейные, обувные и другие искусственные кожи.

Способ включает следующие стадии:

* измельчение отходов, обработку их в полярном растворителе в течение времени, достаточного для полного растворения полимера;

* фильтрация полученной смеси и отделение фильтрата, содержащего полимер, от твердого осадка, содержащего нерастворимые компоненты отходов;

* осаждение полимера из раствора добавлением воды, насыщенного углеводорода, имеющего более низкую температуру кипения, чем использованный растворитель, или смеси указанного углеводорода и алифатического спирта;

* восстановление осажденного полимера или сополимера.

|

Рис. 11.5. Схема процесса производства трехслойного линолеума с применением отходов искусственной кожи |

Схема химической переработки отходов искусственных кож с ПВХ покрытием представлена на рис. 11.6.

|

Рис. 11.6. Схема химической переработки отходов искусственных кож с ПВХ покрытием |

Разрезанные отходы измельчают на мелкие кусочки размером около 3 мм. Затем 40 массовых частей отходов обрабатывают в 100 массовых частях растворителя или смеси растворителей при температуре 50 °С. Применяемые растворители должны в неограниченном объеме смешиваться с водой. Для этого могут быть использованы: формамид, диметилформамид, ацетамид, гексаметилтриамид фосфора, диметилсульфоксид.

Полученный раствор фильтруется. Осадок на фильтре, содержащий кусочки текстильной основы и наполнители полимерной композиции, высушивается и сепарируется.

Фильтрат, содержащий растворенные ингредиенты, при быстром перемешивании обрабатывается водой. Осажденные водой ингредиенты, в том числе ПВХ, проходят обжимные валки, обработка на которых повторяется несколько раз, после чего получают продукт, содержащий 95% твердых веществ и 5% воды и растворителя. Его сушат под вакуумом при температуре 50°С и получают ПВХ композицию, включающую первоначалВные ингредиенты и сохранившую свойства исходного материала. Все промывные воды очищают в единой емкости, а полярный растворитель дистилляцией отделяют от воды. Описанный способ дает возможность получать ПВХ композицию, близкую по свойствам к исходной.

При модификации способа вместо воды для осаждения ПВХ используют органические жидкости - ненасыщенные углеводороды (например, гексан, октан, нонан, керосин) или циклические углеводороды как сами по себе, так и смешанные с алифатическими спиртами (метиловым, этиловым). При этой обработке отделяются пластификаторы и антиоксиданти. Полученный осадок содержит в основном ПВХ, термостабилизатор, смазки и пигменты. Пластификатор, термостабилизатор и антиоксидант остаются в растворе. Органическая жидкость отгоняется на последней стадии путем дистилляции, после которой остается смесь пластификатора и растворителя. Смесь разделяют перегонкой. Для экстрагирования пластификаторов применяют метанол, этанол, циклогексанол, циклопентан, гексан, гептан, октан, авиационный бензин, низкокипящий керосин.

Вторичная переработка промышленных отходов ПВХ материалов методами химической регенерации позволяет получить значительную экономию энергии (до 80%) и ценное химическое сырье высокого качества.

Возможно использование отходов ПВХ в смеси с другими термопластами для получения формованных изделий с хорошими физико-механическими показателями и низкой себестоимостью.

При совместной переработке отходов ПВХ и ПЭНП для улучшения технологической совместимости можно использовать сополимер этилена с винилацетатом, который улучшает реологические характеристики смеси, снижает энергозатраты при переработке и способствует получению эластичного изделия с высокой ударной прочностью.

В автомобилестроении целесообразно использовать вибропогло - щающие листовые материалы для кузова, а также различные отделочные материалы (коврики пола, обивку багажника и др.), изготовленные из отходов ПВХ в сочетании с отходами других термопластичных материалов, например полиэтилена, а также с наполнителями (порошками металлов, опилками, мелом и др.).

Переработка отходов полиуретана. В переработке полиурета - новых (ПУ) отходов можно выделить следующие основные направления:

* переработку, связанную с предварительным растворением и выделением полиола или диизоцианата;

* гидролиз полиуретановых отходов;

* использование полиуретановых отходов в качестве наполнителей.

По первой схеме измельченные отходы эластичного пенополиуретана (ППУ) на основе простых полиэфиров при температуре 180 - 200 °С и непрерывном перемешивании обрабатывают низкомолекулярным растворителем до получения гомогенного раствора. Полученный раствор смешивают с исходным полиэфиром, или изо- цианатом, или форполимером. Из полученной смеси растворитель может быть удален при повышенной температуре под вакуумом.

Растворы, приготовленные из отходов ПУ, являются дополнительным сырьем для композиций, использование которых позволяет получить изделия с меньшей стоимостью и обеспечить экономию дорогостоящего сырья. Содержание отходов в конечном продукте может достигать 20 %.

В табл. 11.5 приведены физико-механические показатели изделий, изготовленных с использованием отходов ПУ.

Гидролизная технология заключается в обработке отходов ПУ водяным паром при давлении 0,05 - 0,15 МПа и температуре не ниже 185 °С в присутствии аммиака, способствующего увеличению скорости процесса. В результате гидролиза получают диамины и жидкие полимерные продукты.

Измельченные ПУ отходы в виде порошка можно добавлять в термопластичный ПУ, в резиновые смеси на основе нитрильных, хлоропренових и других полярных эластомеров в качестве усиливающих наполнителей до 50% (масс.). Например, для изготовления различных упругих деталей используют композицию, состоящую из 6 - 25% уретанового форполимера, 4 - 5% полистирола и 60 - 90% измельченных отходов ПУ.

|

Таблица 11.5 Физико-механические показатели изделий, изготовленных с использованием отходов ПУ

|

Возможно также изготовление формованных деталей из отходов пористых или непористых полиуретановых эластомеров. Для этого их измельчают, пластицируют в экструдере с одновременным отводом газообразных продуктов, причем термообработку ведут с регулированием температуры по зонам: 130 - 170 °С в первой зоне и 160 - 190 °С во второй. Переработанные таким образом ПУ отходы можно использовать в составе эластичных термопластичных материалов, которые обладают хорошими физико-механическими свойствами и применяются при изготовлении формованных деталей методом литья под давлением. Ниже представлены физико - механические показатели таких деталей:

TOC o "1-3" h z Прочность при растяжении, МПа............................. 50

Относительное удлинение, %..................................... 300

Плотность, г/см3......................................................... 1,15

Твердость по Шору, усл. ед........................................ 60

Переработка отходов полиамида. Известные способы переработки полиамидных отходов могут быть разделены на две основные группы: физические и химические.

Физические способы используют для переработки отходов волокна и изделий из него.

Из химических способов переработки полиамидных отходов наиболее часто используют следующие:

* деполимеризацию отходов с целью получения мономеров для последующего производства полимеров;

* расплавление отходов с целью получения гранул полимеров;

* переосаждение из растворов;

* введение измельченных волокон в качестве наполнителя в пластмассы;

* модификацию композиций с целью получения полимерных материалов с новыми свойствами.

Для переработки технологических отходов полиамида в промышленности химических волокон широко применяется способ деполимеризации. К преимуществам метода относится возможность использования регенерированного капролактама. Получаемый капролактам обладает высокими свойствами и может быть использован для производства волокон технического назначения.

Основным критерием, определяющим возможность практического использования методов деполимеризации, является чистота отходов. Характер и степень загрязненности отходов не только определяют метод переработки отходов, но существенно влияют на свойства получаемого изделия из вторичного материала, а следовательно, и области применения вторичного сырья. При сильной загрязненности отходы приходится подвергать сложной очистке, что повышает стоимость регенерированного волокна.

Для очистки загрязненных отходов применяют следующие способы: сухое удаление пыли, стирку (полимерных текстильных материалов), мойку в воде или органических растворителях, растворение с последующей фильтрацией раствора и высадкой растворенного полимера. При стирке и мойке используют слабые (0,5 - 1%) растворы моющих веществ.

После очистки, стирки и промывки отходов вода отжимается на центрифуге и отходы сушатся при 70 - 80 °С. Повышение температуры может привести к оплавлению и агломерации отходов.

Значительным по объему источником отходов полиамида являются текстильные материалы, состоящие из смесей волокон (трикотажные, чулочно-носочные изделия и др.). Такие смешанные отходы можно использовать для изготовления теплоизоляционных рулонных нетканых материалов. Последние широко применяют в качестве основы при производстве утепленного линолеума, а также шумопоглощающих материалов для автомобильной промышленности.

Возможно также растворение полиамида в разбавленной соляной кислоте и высадка его из раствора. Основными продуктами, получаемыми из растворенных и осажденных отходов полиамида, являются клеи различного назначения, пленкообразующие композиции и порошкообразные материалы.

Порошкообразные материалы на основе регенерированного полиамида используются для нанесения покрытий различного назначения, изготовления пленок, листов, а также формованных изделий путем центробежного нанесения и спекания. Полиамидные порошки применяются для производства специальных текстильных материалов (подворотничковой ткани, нетканых материалов), в качестве присадок к лакокрасочным материалам и для других целей.

Вторичный полиамид для литья под давлением получают путем переплава отходов и гранулирования расплава на экструзионных установках.

Полиамид может повторно перерабатываться до четырех и более раз. Четырехкратная переработка полиамидных отходов практически не изменяет его важнейших свойств, в том числе такого показателя, как диэлектрическая проницаемость.

Некоторое снижение физико-механических свойств полиамида после более чем четырехкратной переработки методом расплавления и литья под давлением устраняется добавлением в композицию наполнителей, в частности мелкодисперсного стекловолокна. Это становится возможным, так как в процессе многократной переработки происходит не только изменение физико-механических свойств, но вследствие деструктивных процессов уменьшается вязкость полимера. Стеклонаполненный вторичный полиамид не только не уступает первичному, но по некоторым показателям (прочностные, фрикционные свойства) превосходит его.

Области применения стеклонаполненного вторичного полиамида определяются его высокой механической прочностью, сравнимой с прочностью легких металлов, что позволяет использовать его для изготовления различных деталей машин, в том числе вентиляторных колес, шестерен, шкивов и других деталей, а также деталей электрооборудования.

Регулирование свойств вторичного полиамида возможно также смешением его на стадии расплава с другими термопластами, например с полиэтиленом. Такая композиция обладает повышенной износостойкостью, сопротивлением старению, химической стойкостью и меньшим водопоглощением по сравнению с исходным полиамидом.

Переработка полистирольных пластиков. Полистирольные пластики широко применяются в различных отраслях промышленности и в быту. Из листовых полистирольных материалов производят детали внутренней облицовки холодильников, различные крупногабаритные детали, получаемые термоформованием. Из полистирольных пластиков методом литья под давлением изготавливают различные формованные изделия бытового назначения: детали радиоприемников, телевизоров и т. п. Вспененный полистирол используется как упаковочный и теплошумоизоляционный материал. Объем отходов материалов на основе этого полимера достигает 50 тыс. т в год.

Различают следующие отходы полистирола: технологические, сильно загрязненные амортизованные изделия, отходы пенополи - стирола и смешанные.

Сильно загрязненные отходы к использованию в качестве вторичных материальных ресурсов непригодны вследствие неоднородности и низкого качества. Их можно использовать для получения жидких продуктов методом деструкции, а также в качестве топлива.

Технологические отходы по физико-механическим и технологическим свойствам не отличаются от первичного сырья. Эти отходы являются возвратными и используются на месте образования. Наиболее распространенным методом переработки технологических отходов полистирола является литье под давлением. В табл. 11.6 приведены данные об изменении свойств полистирола в процессе многократной переработки.

|

Таблица 11.6 Влияние многократной переработки на свойства ударопрочного полистирола

|

Несмотря на деструктивные процессы, протекающие при многократной переработке полистирола, о чем свидетельствует уменьшение молекулярной массы, его основные физико-механические свойства изменяются незначительно.

Многократная (до пяти раз) экструзия полистирола приводит к незначительному увеличению показателя текучести расплава (ПТР) и небольшому уменьшению прочностных свойств. В то же время относительное удлинение уменьшается почти в два раза.

Бракованные изделия из полистирола перерабатывают после измельчения, как правило, в смеси с первичным продуктом. Измельчение проводится в роторных измельчителях, а полученная крошка вследствие однородности по гранулометрическому составу не требует дополнительной грануляции. Размер крошки зависит от зазора между ножами измельчителя. Для последующей переработки литьем под давлением целесообразно использовать крошку размером около 5 мм, для чего следует использовать калибровочную решетку с диаметром отверстий 8 мм и устанавливать зазор между ножами не более 0,1 мм. Получаемую крошку можно добавлять в первичное сырье в любых количествах без ухудшения качества выпускаемой продукции.

Амортизованные изделия из ударопрочного полистирола после измельчения также можно повторно использовать, добавляя полученную крошку в первичное сырье или смешивая с гранулами полиэтилена. Соотношение компонентов (ПС:ПЭ) следует регулировать с учетом конструкции и назначения будущего изделия из этой смеси.

Для повторной переработки блочного полистирола его необходимо смешивать с ударопрочным полистиролом в соотношении 70:30 или модифицировать другими способами, так как этот полимер чрезвычайно хрупок, а также склонен к деструкции под воздействием механических нагрузок.

При переработке отходов полистирольной пленки их подвергают агломерации в роторных агломераторах. Отличительной особенностью полистирола является его хрупкость при комнатной температуре и высокая липкость даже при сравнительно небольшом нагревании. Уже при 80°С, т. е. еще не расплавившись, частицы полистирола слипаются между собой и налипают на детали оборудования. Образующиеся крупные агломераты мешают процессу, поэтому при переработке полистирольной пленки необходимо особо тщательно следить за температурой.

Переработка отходов пенополистирола, который применяется для упаковки радиоприборов, аудиотехники, посуды, холодильников и других целей, требует особого подхода. Отходы пенополистирола сначала нагревают в течение 7 мин до 110 °С, т. е. выше температуры стеклования, которая составляет 105 °С. Объем вспененного полимера при этом уменьшается на 40%. Полученную смесь вакуумируют при давлении 1,3 кПа, после этого ее объем уменьшается еще на 30%. После этого отходы измельчают на роторных дробилках и используют для производства слегка вспененных изделий, так как полностью ликвидировать его ячеистую структуру даже после описанных операций не удается.

К полистирольным пластикам относится и такой важный конструкционный материал, как АБС-пластик (акрилонитрилбутади - енстирол). Он широко используется в автомобилестроении, радиотехнической промышленности и других отраслях. Детали из него изготавливают как литьем под давлением из гранул, так и термоформованием из листа. В последнем случае количество образующихся при штамповке отходов достигает в отдельных случаях 40%.

Наиболее простым и эффективным способом утилизации отходов АБС-пленки также является их дробление и использование полученной крошки в качестве добавок к исходному материалу. При содержании в композиции до 20% (масс.) вторичного пластика эксплуатационные и технологические характеристики материала практически не отличаются от первичного полимера. Некондиционные пленочные материалы можно также использовать для получения методом прессования многослойных вырубных плит с регулируемой послойно твердостью.

Оптимальная температура нагрева экструдера по зонам при переработке отходов АБС-пластика при его гранулировании должна составлять 140; 190 и 190°С. При температуре выше 200 °С происходит интенсивная термодеструкция АБС-пластика, что приводит к значительному снижению его прочностных свойств и ухудшению других характеристик.

Опубликовано в

Опубликовано в