Основной инструмент для ручной ковки

12 декабря, 2012

12 декабря, 2012  admin

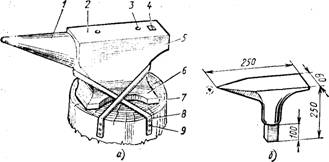

admin Наковальня (рис. 3.1) представляет собой массивную металлическую опору, на которой куют заготовки.

По конструкции различают безрогие, однорогие и двурогие наковальни. Размеры и масса наковален регламентируются стандартами: безрогих по ГОСТ 11396—75, однорогих по ГОСТ 11397—75, двурогих по ГОСТ 11398—75 и сд-юрогих консольных по ГОСТ 11399—75. Все наковальни рекомендуется изготовлять из стали 45Л с последующей обработкой наличников и рогов до твердости НВ 340 ... 477. Масса наковален: безрогих 96 ... 200 кг, однорогих 70 ... 210 кг, двурогих 100 ... 270 кг, однорогой консольной 95 кг.

Наиболее распространена и удобна для ручной ковки однорогая наковальня (рис. 3.1, а). Рог / предназначен Для гибки заготовок под различными углами и ковки поковок в виде колец. Наличник 2 является основной рабо-

27

Рис. 3.1. Опорный инструмент

Чей или опорной поверхностью наковальни. На опорной поверхности расположены три сквозных отверстия. Два круглых отверстия 3 диаметром 15 мм предназначены для пробивки отверстий в поковках и квадратное 4 размером 35 х35 мм — для установки в него подкладного инструмента и приспособлений. Хвост 5 в виде выступа с прямыми углами предназначается для гибки заготовок под углом 90°. Лапы 6 используют для крепления наковальни.

Наковальня устанавливается на массивную чугунную или деревянную опору 7 диаметром не менее 60 мм и высотой 900 ... 1000 мм и закрепляется на этой опоре хомутами 8 и костылями 9. Нижнюю часть деревянной опоры закапывают в землю на расстоянии 1,0 ... 1,5 м от горна. Рог наковальни должен находиться слева от кузнеца, стоящего спиной к горну. Расстояние от пола до наличника определяется ростом кузнеца и обычно равно 700 ... 800 мм. Правильной считается такая установка наковальни, когда стоящий кузнец будет касаться наличника кончиками слегка согнутых пальцев при опущенной руке.

Ш п е р а к (ГОСТ 11400—75) представляет собой маленькую наковальню, выполненную из стали марки 45 с твердостью рабочей части HRC 41,5 ... 46,5. Масса шперака обычно бывает не более 4 кг. Основные размеры шперака показаны на рис. 3.1, б. Шперак устанавливают в квадратное отверстие 4 наковальни (см. рис. 3.1, А) И на нем куют мелкие поковки или детали.

Кувалда (двуручный боевой молот) предназначена для нанесения сильных ударов по заготовке, уложен-

^

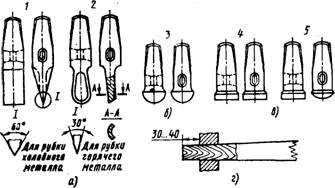

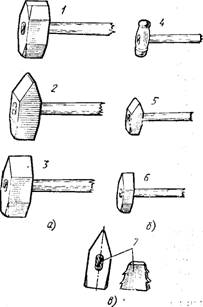

Ной на наличнике наковальни, с целью получения поковки требуемой формы (рис. 3.2).

Различают тупоносные кувалды / с размерами по ГОСТ 11401—75, остроносные поперечные 2 и остроносные продольные кувалды 3 о размерами по ГОСТ 11402—75 (рис. 3.2, а). Изготовляют кувалды ковкой из сталей 40, 45, 50 и У7. Рабочие поверхности кувалд механически обрабатывают и закаливают на глубину 30 мм до твердости не менее HRC 32,5. Масса тупоносных кувалд 2 ... 16 кг, остроносых — 3 ... 8 кг. Наиболее распространены кувалды массой 2 ... 10 кг.

Молотки-ручники (рис. 3.2, б) различают в зависимости от формы задка: с шарообразным задком 4, в поперечным клинообразным задком 5 и продольным клинообразным задком 6. Их изготовляют из стали У7 массой 0,5 ... 1,5 кг. Ручки для них делают длиной 350... 600 мм с утолщением к свободному концу из вязких пород дерева и расклинивают как для кувалд.

Ручки для кувалд длиной 750 ... 900 мм делают из дерева с незначительным утолщением к свободному концу. Для ручек следует использовать дерево вязких пород — граба, клена, рябины, ясеня или комлевой березы, которые не раскалываются. Нельзя делать ручки из сосны и ели. Крепление ручек должно быть максимально надежным. Для этого отверстие (всад) в головке кувалды для ручек выполняют с уклонами 3 ... 5° от середины к боковым граням. Это облегчает установку ручек и обеспечивает надежное крепление их после забивки клина. Установлено, что самым надежным креплением ручки яв-

|

|

Рис. 3.2. Ударный инструмент

2&

Ляется крепление с помощью «завершенного» клина 7 (рис. 3.2, в) из мягкой стали. Такие клинья забивают наклонно на глубину, равную */з ширины головки кувалды.

Обычно ручником работает кузнец, а кувалдой молотобоец. Ручником кузнец кует небольшие детали. Кузнецов, работающих без молотобойцев, называли «однорукими», а ковку—«в одну руку». Про кузнеца, работающего с одним или двумя молотобойцами, говорят «двурукий» или «трехрукий». Работа с молотобойцами в три руки выполняется при ковке крупных и сложных изделий.

При работе с молотобойцами кузнец в основном руководит ковкой, т. е. ударами ручника подает сигналы молотобойцам о начале ковки (постукивание по наковальне), конце ковки (кузнец кладет ручник на наковальню боковой стороной), о месте удара (показывает ручником место удара по заготовке) и темпе удара (постукиванием по наковальне).

Удары по заготовке кувалдой наносят молотобойцы в местах, указанных кузнецом. Удары могут быть различными по направлению и силе. Самые легкие небольшие по силе удары (локтевые), которые наносятся движением рук с кувалдой в локтевых суставах (как шарнир), средние по силе удары (плечевые) наносятся движением рук с кувалдой в плечевых суставах (как шарнир), и максимальные по силе удары (навесные) наносятся движением рук с кувалдой по замкнутому кругу.

Кроме этого, молотобойцы могут наносить удары по заготовке справа или слева. Для нанесения удара справа молотобоец берется за ручку правой рукой ближе к кувалде, а левой рукой за конец ручки. Для нанесения удара слева молотобоец берется левой рукой за среднюю часть ручки, правой за ее конец. Нанесение ударов по заготовке справа или слева делают, - например, при высадке конца у длинной заготовки (см. рис. 7.6, Г).

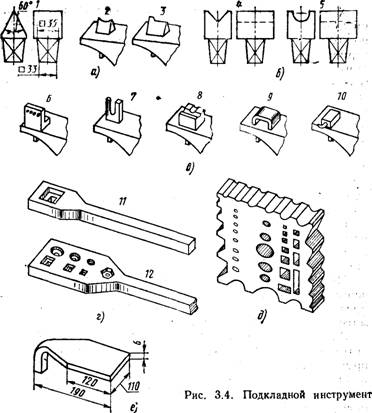

Кузнечные зубила предназначены для разрубки заготовок (рис. 3.3). По конструкции различают простые / и фасонные 2 зубила (рис. 3.3, а) с размерами соответственно по ГОСТ 11418—75 и ГОСТ 11419—75. Изготовляют зубила из стали 6ХС. Рабочую часть зубила закаливают до твердости HRC 55 ... 59 на длине 30 мм, с конца головки до HRC 51,5 ... 56 на длине 20 мм. Масса простых зубил 0,9 ... 3,6 кг, а фасонных 0,6 ... 2,2 кг. Простые зубила выполняются для холодной и горячей

30

Рис. 3.3. Накладной инструмент

Рубки металла. Они отличаются углом заточки и имеют более-тонкое лезвие (пунктир на рис. 3.3, А). Разновидностью простых зубил является одностороннее зубило, у которого лезвие заточено с одной стороны по сравнению с зубилом /, показанным на рис. 3.3, А.

Фасонные зубила 2 (рис. 3.3, А) имеют скругленную форму лезвия и применяются для отрубки плоских круглых заготовок.

Ручки для зубил делают такими же, как для кувалд и молотков-ручников. Они не расклиниваются, чтобы не было отдачи в руку от ударов и вибрации от неточности установки инструмента на заготовку. Аналогично ручки вставляют в подбойники-верхники, набойки, обжимки-верхники, гладилки, пробойники и в другой прикладной инструмент.

Набойки 3 (рис. 3.3, б) предназначены для ускорения операции протяжки. Они имеют полукруглую рабочую часть, изготовляются в соответствии с ГОСТ 11410—75 из стали 45, рабочую часть закаливают до твердости HRC 39,5 на длине 30 мм, с конца головки до HRC 32 ... 41,5 на длине 20 мм. Масса набоек 1 ... 2 кг.

Гладилки предназначены для выглаживания поверхностей поковок после ковки. Различают гладилки с плоскими 4 (ГОСТ 11412—75) и полукруглыми 6 (ГОСТ 11413—75) рабочими поверхностями (рис. 3.3, В). Изготовляют гладилки из стали 45. Рабочие поверхности закаливают до твердости HRC 39,5 на длине 30 мм и

31

Шлифуют. С конца головки закаливают до HRC 32 ... 41,5 на длине 20 мм. Масса гладилок 0,95 ... 4,73 кг.

Например, кузнец Н. Э. Штейнфельд «всад» для ручек у накладного, верхнего парного и пробивного инструмента (см. ниже) делает без уклонов (рис. 3.3, Г), что не совпадает с рекомендациями стандартов по выполнению «всада» для всех инструментов с уклонами, как для кувалды и молотка. «Всад» в указанном инструменте без уклонов рекомендует и автор работы [12]. Обычно кузнецы устанавливают ручки в накладной, верхний парный и пробивной инструмент так, чтобы конец ручки, прошедший «всад», выступал за пределы инструмента не менее чем на 30 мм (рис. 3.3, S) для того, чтобы инструмент не мог мгновенно соскочить с ручки, а кузнец успел бы заметить передвижку его на конец ручки.

Подкладной инструмент — нижники или принадлежности наковальни (рис. 3.4) имеет хвостовик с квадратным сечением, который опускается в квадратное отверстие 4 наковальни, а рабочая часть инструмента опирается на наличник 2 наковальни (см. рис. 3.1, а).

Подсечки предназначены для разделения (пережима) заготовок. Прямая подсечка /, выполняемая по ГОСТ 11420—75, показана на рис. 3.4, А. Изготовляют подсечки из стали 50. Рабочую часть закаливают до твердости HRC 39,5 на длине 30 мм. Масса подсечек 0,88 ... 1,47 кг.

На рис. 3.4, А также показаны: подсечка 2 с полукруглой режущей кромкой, подсечка 3 с упором, предохраняющим заготовку от скатывания (соскальзывания) во время разрубки заготовки.

Нижники (рис. 3.4, б) предназначаются для гибки заготовки с целью получения требуемого профиля поковки. По форме рабочей поверхности различают угловые 4 (ГОСТ 11405—75) и -цилиндрические 5 (ГОСТ 11411—75) нижники. Изготовляют нижники из стали 45. Рабочую часть закаливали до твердости HRC 39,5 на длине 30 мм. Масса нижников 0,9 ... 8,8 кг.

Кроме этого, могут применяться следующие специальные нижники и приспособления наковальни (рис. 3.4, б).

Приспособление 6 служит Для рубки материала круглого сечения. Вилку 7 применяют при гибке пруткового и полосового материала, а нижник 8 — для ковки Т-об-разпых деталей из прутка. Скобу 9 используют пр'и 1совке деталей типа вилок. Крюк 10 нужен при кузнечной сварке

32

Звеньев цепи. При необходимости кузнец может отковать любое требующееся ему приспособление, способствующее ускорению процесса ковки и получению поковки требуемой формы.

Гвоздильни (рис. 3.4, Г) предназначены для получения головок у гвоздей, болтов, заклепок и т. д. Гвозднльни могут быть одноместными // и многоместными !2, а гнезда в них цилиндрическими, прямоугольными, шестигранными или любой другой формы. Стенки гнезд и отверстий выполняются с уклоном 3 ... 5°, т. е. с расширением в сторону, с которой вставляется заготовка, что облегчает удаление поковок после оформления головок. Гвоздильни изготовляют из стали 45 или У7, У7А и закаливают до твердости HRC 44 ... 50.

2 В. Г. Шмаков 33

А) 6) Рис. 3.5. Парный инструмент

Форма (рис. 3.4, Д) предназначена для пробивки и прошивки отверстий в поковках, гибки, протяжки и отделки поковок с простыми поперечными сечениями. Форма представляет собой толстую квадратную плиту с отверстиями, различными по форме и размерам сечений. На боковых гранях она имеет различные по форме и размерам ручьи. Изготовляется форма из сталей 35Л, 40Л литьем с последующей обработкой для получения гладких поверхностей внутри отверстий и ручьев. Масса формы около 120 кг.

Подкладка из мягкой стали или меди применяется для предохранения наличника наковальни от повреждения при рубке металла, а зубила от затупления. Конструкция подкладки кузнеца Н. Э. Штейнфельда показана на рис. 3.4, Е.

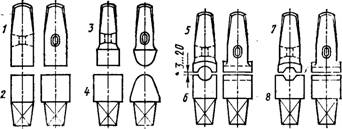

Парный инструмент (рис. 3.5) применяется тогда, когда накладной и подкладной инструменты одновременно действуют на заготовку и позволяют увеличивать производительность труда и улучшать форму поковок.

Подбойки-верхники и нижники применяются в паре и предназначены для ускорения операции протяжки или разгонки металла.

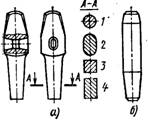

Подбойки-верхники (рис. 3.5, А) бывают с плоской квадратной 7 (ГОСТ 11406—75) и с полукруглой 3 (ГОСТ 11408—75) рабочими поверхностями. Их изготовляют из стали 45. Рабочую часть закаливают до твердости HRC 39,5 на длине 30 мм, головку — HRC 30 ... 40 на длине 20 мм. Масса подбоек-вер хн и ков 0,72 ... 2,62 кг.

Подбойки-нижники (рис. 3.5, а) бывают с плоской прямоугольной 2 (ГОСТ 11407—75) и с полукруглой 4 (ГОСТ 11403—75) рабочими поверхностями.

34

Их изготовляют из стали 45. Рабочую часть закаливают до твердости HRC 39,5 на длине 45 мм. Масса подбоек-нижников 0,92 ... 2,5 кг.

Обжимки-верхники и нижники предназначены для придания предварительно откованной за-ютовке правильной круглой, шестигранной и другой формы, более точных У гладких поверхностей у деталей

I, виде стержней.

Обжимки-верхники (рис. 3.5, б) бывают с полукруглой 5 (ГОСТ 11403—75), с шестигранной 7 )! другими формами [12] рабочих поверхностей. Их изго-•шпляют из стали 50. Рабочую часть закаливают до твер-лости HRC 39,5 на длине 30 мм, головку — HRC 32 ... 41,5 на длине 20 мм. Масса обжимок-верхникив 1,6...

4,8 кг.

Обжимки-нижники бис? (рис. 3.5, 6} имеют такие же рабочие поверхности, как у обжимок-верхников. При этом обжимки с полукруглой рабочей поверхностью выполняют по ГОСТ 11404—75. Их изготовляют из стали 50. Рабочую часть закаливают до твердости HRC 39,5 на длине 30 мм. Масса обжимок-нижников 0,94 ... 2,38 кг.

Пробивной инструмент (рис. 3.6) предназначен для пробивания и расширения отверстий в поковках, а также для выправления и выглаживания стенок этих отверстий.

Пробойники (бородки) имеют такие же конструктивные элементы, как у накладного инструмента. Ими пробивают сквозные отверстия в заготовках небольшой толщины. Различают пробойники (рис. 3.6, а) с круглым сечением / рабочей части (ГОСТ 11414—75), овальным 2 (ГОСТ 11415—75), квадратным 3 (ГОСТ 11416—75) и прямоугольным 4 (ГОСТ 11417—53). Размеры этих сече-т;й следующие, мм: круглые 6 ... 25; овальные 25х16;

30х18; 36х22; квадратные

6 ... 25; прямоугольные 10 X

ХЗО; 16х30; 20Х36.

|

|

Изготовляют пробойники

Ковкой или штамповкой из

Стали 6ХС. Рабочую часть

Закаливают до твердости

HRC 46,5 ...51,5 на длине

30 мм, головку до HRC 32 ...

Рис. 3.6. Пробивной инструмент

35

41,5 на длине 20 мм. Масса пробойников 0,36 ... 1,88 кг.

Прошивни имеют то же назначение, что и пробойники, и предназначены для расширения и выглаживания отверстия. Они проще (рис. 3.6, б) пробойников, и их можно быстро изготовить из имеющейся подходящей по твердости стали. Кроме того, если нет пробойника требующегося размера (или профиля), то прошивень можно, пр;и-менять вместо пробойника, удерживая его клещами при ударах. Прошивнем пробивают отверстия навылет, т. е. он может вылетать из металла с другой стороны. Прошивнем можно получать отверстия без уклонов.

Опубликовано в

Опубликовано в