Организация завода по производству пенобетонных блоков

22 мая, 2013

22 мая, 2013  admin

admin В этой главе мы рассмотрим вопрос организации больших производств. Под большими мы понимаем производства с производительностью от 100 м3 пенобетонных блоков в сутки.

Для организации подобного производства нужно помещение площадью не менее 1000 квадратных метров и значительные вложения в оборудование.

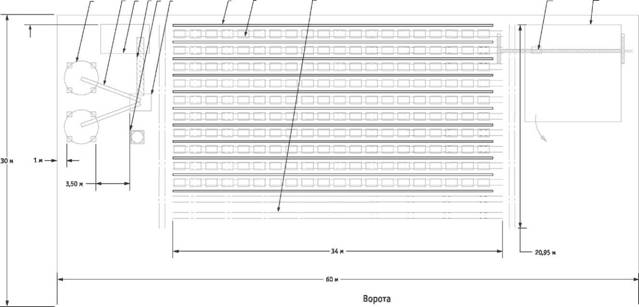

Для начала рассмотрим схему организации такого производства (см. рис. 9.6-1).

Как видно из схемы, требуется помещение площадью 1200 квадратных метров. Оно должно быть отапливаемое, иметь подводку воды и электрическое подключение мощностью около 200 кВт.

В рамках подобного производства возможно получение блоков по одной из двух технологий.

1. Резка линией с ленточными пилами

Резки на базе струн мы не рассматриваем, так как на них невозможно получить качественную продукцию, а при производстве такого объема качество очень важно для последующего сбыта.

Данные линии предназначены для резки крупногабаритных пенобетонных блоков (макс. 3000 х 1650 х 600 мм) на отдельные блоки заданных размеров. Линии обычно включают в себя три вертикальных ленточнопильных станка, смонтированных на точных рельсовых направляющих, по которым они перемещаются в процессе пиления посредством частотно-регулируемого электропривода. Все станки связаны между собой системой транспортеров в виде конвейерных цепей.

Линии работают следующим образом: пенобетонная отливка специальным захватом устанавливается на приемный стол, состоящий из двух или трех кон-

|

|

Примечание:

1 - силос цемента (60 м3); 2 - шнековый транспортер; 3 - хранилище песка; 4 - транспортер для подачи песка; 5- установка «Фомм-Проф 1000», бункер автоматический дозирующий (1 м3); 6- бункер автоматический дозирующий для воды (0,4м3); 7- пропарочные камеры; 8- рельсы для движения форм; 9- форма (0,5 м3); 10-установка автоматической распалубки; 11 - кран-балка (<1,5 т).

Рис. 9.6-1

Вейерных цепей, в зависимости от размещения исходного блока. Конвейером блок перемещается до упора, расположенного на поперечном относительно приемного стола конвейере. Первый ленточнопильный станок, двигаясь вдоль поперечного конвейера, отрезает от большого блока панель заданной толщины; конвейером она подается на роликовый стол кантователя, который поворачивает ее на 90 градусов; своей широкой стороной панель ложится таким образом, что ее боковая часть (часть «горбушки» большого блока), свисает с транспортной ленты. Эту «горбушку» срезает второй ленточнопиль - ный станок, после чего транспортерной лентой кантователя панель подается до упора, смонтированного на цепном конвейере третьего ленточнопильного станка; циклично перемещаясь поперек панели, он распиливает ее на отдельные блоки, которые цепным конвейером транспортируются из зоны резки к зоне складирования.

Следует отметить, что в рабочем режиме линии процессы резки на блоки и отпиливания следующей панели происходят одновременно, это позволяет производить за смену около 100 кубометров пенобетонных блоков.

Линии обслуживаются одним оператором и его помощником. Управление может осуществляться как в ручном, так и в автоматическом режиме.

К основным преимуществам данной технологии можно отнести быструю перестройку оборудования на блоки любых размеров, точность распила и безукоризненно ровную поверхность блоков, что позволяет вести их кладку на клей; высокую стойкость специальных ленточных пил с карбидным напылением зубьев, составляющую 8 тыс. м2 по площади распила.

Основные недостатки - повышенная шумность и запыленность.

Посмотреть фильм о данной линии можно на прилагающемся компакт- Диске.

2. Использование станка автоматической распалубки форм

|

|

Эти станки работают по принципу выдавливания блоков из форм. То есть вместо разборной формы, делается неразборная, но с незакрепленным основанием. После затвердевания бетона форма без основания подается на станок, где на блоки начинают давить пуансоны, выталкивая их из формы прямо на евро - поддон. При выдавливании форма одновременно смазывается.

Преимущества станков автоматической распалубки форм - в их производительности, кроме того, они позволяют сразу же укладывать готовую продукцию на поддоны.

Основной минус - на данных установках можно производить только один типоразмер блоков.

Итак, сначала нужно определиться с технологией, по которой будут производиться блоки - резка или автоматическая распалубка. После этого можно приступать к планированию организации завода.

Сначала определимся с перечнем оборудования, которое потребуется в процессе производства. Для примера возьмем линии, поставляемые заводом «Строй-Бетон» (Www.Ibeton.Ru).

Приобретая завод по производству пенобетона, нужно обязательно требовать от поставщика и включать в

Условия контракта следующие пункты:

1. помощь в шеф-монтаже линии до запуска оборудования;

2. запуск завода и производство первых промышленных партий пенобетона;

3. обучение технолога и/или мастера заказчика технологии производства пенобетона и работе с оборудованием;

4. подбор компонентов для производства пенобетона с максимальным использованием местных материалов;

5. обучение менеджеров заказчика методам продажи готовой продукции;

6. последующее сопровождение поставляемого завода (поставка запчастей, химикатов, уведомление о новых разработках и способах применения продукции).

Типовой завод пенобетона состоит из 5 основных производственных участков:

1. склад цемента с автоматической дозацией;

2. склад песка с автоматической дозацией;

3. линия автоматизации подачи и дозации цемента, песка, воды;

|

Рис. 9.6-3. Станок автоматической распалубки форм |

4. линия производства пенобетона;

5. линия пенобетонных блоков (линия резки или автоматической распалубки форм).

Производительность типовых заводов пенобетона - от 50 до 100 м3 пенобе - тонных блоков в смену.

Под каждый заказ обычно разрабатывается предварительный проект размещения оборудования в помещениях заказчика, либо разрабатывается план помещений под заказанный завод пенобетона нужной производительности (типовой проект был приведен выше).

Ниже следует описание участков завода пенобетона.

1. Склад (силос) цемента

Предназначен для приема цемента из автоцементовозов или вагонов, хранения и подачи его в весовые дозаторы пенобетоносмесительной установки. Возможна организация приема цемента из Биг-Бэгов.

Участок состоит из цементных бункеров нужного объема. Количество бункеров и их объем подбираются специалистами при составлении спецификации завода.

2. Склад песка

Предназначен для приема песка из самосвалов, просеивания, хранения и подачи на автоматический дозирующий комплекс.

Возможно несколько вариантов организации хранения и подачи песка. Каждый из них зависит от вида помещений, где они будут располагаться, от заданной степени автоматизации.

Типовой вариант с полной автоматизацией: в наружную стену производственного здания встраиваются два бункера, куда выгружаются самосвалы; из них песок подается ковшовым транспортером в приемный бункер внутри здания, с одновременным просеиванием; из приемного бункера просеянный песок ленточным транспортером подается непосредственно в дозирующий комплекс.

Варианты организации линии хранения цемента и песка

Существует множество вариантов организации подобной линии. Идеальный вариант - установка всех бункеров внутри производственного помещения. При такой установке не возникает проблем при работе завода в зимний период. Но зачастую это неосуществимо из-за большой высоты бункеров. Стандартный бункер цемента требует помещения высотой 14 метров. Иногда производитель не располагает такими помещениями. В этом случае возможно два варианта решения проблемы: установка нескольких бункеров меньшего объема и высоты или линии сыпучих продуктов снаружи помещения.

3. Линия автоматизации подачи компонентов в установку

Состоит из дозирующего бункера под цемент с песком, соединенным с установкой Фомм-Проф1000 и системы дозации воды Проф. Производительность линии - до 30 м3 смеси в час. Процесс полностью автоматизирован, требуется только оператор для управления установкой с электронного пульта. Все дозирующие комплексы связаны с установкой для производства пенобетона с помощью автоматических задвижек и передающих устройств, что позволяет полностью исключить ручной труд.

4. Линия пенобетона

Состоит из установки Фомм-Проф нужной производительности и объема. Установка подбирается специалистами под конкретные условия эксплуатации. Объем установки может варьироваться от 0,5 до 2 кубометров.

5. Линия получения пенобетонных блоков

На стадии проектирования завода нужно определиться с технологией получения пенобетонных блоков. Возможны 2 варианта.

1. Резка пенобетона. Пенобетон заливается в большие формы (до 2,5 м3) без перегородок. После твердения пенобетона большой массив подается на линию распиловки, где из него ленточными пилами в автоматическом режиме выпиливаются блоки. При данном способе возможно получение блоков любых типоразмеров (описание линии резки прилагается).

2. Автоматическая распалубка пенобетонных блоков. Пенобетон заливается в специальные формы с перегородками, и после твердения формы подаются на установку автоматической распалубки. Установка выдавливает блоки на поддоны и при этом автоматически смазывает формы. При данном способе можно получить блоки только одного типоразмера. Перенастройка установки невозможна.

Рекомендуемая площадь для подобного производства - 1400 м[2].

Заводы такого типа полностью автоматизированы, ручной труд нужен только для упаковки готовой продукции и операций по подготовке форм к производству.

Примерные расчеты стоимости заводов (предоставлены заводом «Строй - Бетон», Www.Ibeton.Ru) таковы:

1. На базе линии резки - см. таблицу 9.6-1.

2. На базе установки автоматической распалубки - см. таблицу 9.6-2.

К данным расходам нужно добавить затраты на организацию пропарочных камер, погрузчики кран-балки и т. п.

Технологическая схема производства. Порядок проведения работ и необходимое количество работников для одной смены (12 часов)

1. Загрузка цемента в бункер хранения производится цементовозом. Для обслуживания участка хранения цемента требуется 1 человек.

|

1 |

Бункер цемента, 60 тонн |

1 |

368 000 |

368 000 |

|

2 |

Шнековый транспортер, 5 метров |

1 |

98 000 |

98 000 |

|

3 |

Бункер для песка с транспортером выдачи и ситом, 12 м[3] |

1 |

224 000 |

224 000 |

|

4 |

Транспортер для подачи песка, 7 метров |

1 |

139 000 |

139 000 |

|

5 |

Бункер автоматический дозирующий, 1м3 |

1 |

390 000 |

390 000 |

|

6 |

Система дозации воды Проф |

1 |

64 000 |

64 000 |

|

7 |

Установка для производства пенобетона ФОММ-ПРОФ1000 |

1 |

267 000 |

267 000 |

|

8 |

Линия резки пенобетона на базе ленточных пил, полная автоматизация. |

1 |

1 050 000 |

1 050 000 |

|

9 |

Форма 1,2 х 1,2 х 0,6 м 0,8 м3 |

65 |

24 000 |

1 560 000 |

|

10 |

Монтаж оборудования, пуск, отработка технологии, выпуск первых партий |

1 |

230 000 |

230 000 |

|

Итого: |

4 390 000 руб. |

|

Таблица 9.6-1 |

|

1 |

Бункер цемента, 60 тонн |

2 |

368 000 |

736 000 |

|

2 |

Шнековый транспортер, 5 метров |

2 |

98 000 |

196 000 |

|

3 |

Бункер для песка с транспортером выдачи и ситом, 12 м3 |

1 |

224 000 |

224 000 |

|

4 |

Транспортер для подачи песка, 7 метров |

1 |

152 000 |

152 000 |

|

5 |

Бункер автоматический дозирующий, 1м3 |

1 |

390 000 |

390 000 |

|

6 |

Бункер автоматический дозирующий для воды, 0,4 м3 |

1 |

92 000 |

92 000 |

|

7 |

Установка для производства пенобетона Ф0ММ-ПР0Ф2000 |

1 |

361000 |

361000 |

|

8 |

Установка Р-Проф - автоматическая распалубка форм в 2 ряда |

1 |

780 000 |

780 000 |

|

9 |

Форма для установки Р-Проф, 500 х 300 х 200, объем 0,5 м3 |

200 |

23 000 |

4 600 000 |

|

10 |

Колесо чугунное диаметром100 мм |

800 |

890 |

712 000 |

|

11 |

Монтаж оборудования, пуск, отработка технологии, выпуск первых партий |

1 |

230 000 |

230 000 |

|

Итого: |

8 473 000 руб. |

|

Таблица 9.6-2 |

На рельсах. Для обслуживания комплекса по производству пенобетона требуется 1 человек.

4. После заливки пенобетона в формы, установленные на рельсах, и его затвердевания формы подаются на линию получения блоков. Ориентировочное время с момента заливки до готовности - 14 часов.

5. Подготовленные формы по рельсам подаются на линию получения блоков, где происходит процесс резки или автоматической распалубки; затем блоки поступают на линию упаковки. Для обслуживания линии резки или распалубки требуется 3 человека.

6. Готовые блоки ставятся на европоддоны и стягиваются стрейч-лентой. Одновременно происходит подготовка формы к следующей заливке - чистка от остатков пенобетона и смазка. На данную операцию требуется 4-6 человек. Возможна автоматизация очистки и смазки форм. Это уменьшает необходимое количество работников на 2 человека.

7. Европоддоны забираются погрузчиком и отвозятся на склад готовой продукции. На данную операцию требуется 1-2 человека.

Рекомендуемые параметры производственных помещений для монтирования комплекса:

1. площадь не менее 1000 м2;

2. высота потолков на участке хранения сыпучих компонентов - 14 метров, в остальных помещениях - 3 метра (или организация хранения цемента снаружи здания);

3. температура не менее +15 °С;

4. наличие подъездных путей для грузовиков.

Для каждого помещения создается своя технологическая схема расположения оборудования.

Опубликовано в

Опубликовано в