ОДНОКАМЕРНЫЕ ТОПКИ С ЖИДКИМ ШЛАКОУДАЛЕНИЕМ

24 апреля, 2013

24 апреля, 2013  admin

admin Переход на жидкое шлакоудаление впервые был осуществлен заменой холодной воронки существующих парогенераторов на горизонтальный или наклонный под с леткой. Так появились одйокамерные топки с жидким шлакоудалением (рис. 21-1), преимущественно выполняемые призматической формы или с пережимом.

В топках с жидким шлакоудалением различают три зоны по организации топочного процесса и по состоянию шлаков и золы. Первая из них — зона активного горения топлива и плавления шлаков — занимает нижнюю часть топки, в которой экранные поверхности ошиповывают и покрывают хромитовой массой для уменьшения теплоотдачи к экранным поверхностям и обеспечения высоких температур газов, необходимых для надежного плавления и свободного стекания шлака по стенам в шлаковую ванну.

С этой же целью горелки размещают невысоко над подом встречно на боковых стенах или в углах топки, а на парогенераторах производительностью 265 кг/с (950 т/ч) и выше — на фронтовой и задней стенах.

Для направления факела на поверхность жидкой ванны горелки иногда наклоняют вниз. Из ванны в легкотекучем состоянии шлак удаляется через летку. Верхней границей первой зоны является область, в которой температура газов выше температуры жидкоплавкого состояния шлаков.

При встречной компоновке горелок применяют прямоточные или вихревые горелки. Вихревые горелки с круглыми и в особенности

|

Рис. 21-1. Однокамерная топка с жидким шлакоудалением. 1 — горелки; 2—под топки; 3 — летка; 4 — шлакоудаляющее устройство непрерывного действия. |

С коническими амбразурами большого сечения подвержены сильному нагреву излучением ядра факела и горячими топочными газами, которые эжектируются к корню раскрывающегося вихревого факела. По этой причине металлические наконечники горелок часто выгорают.

С коническими амбразурами большого сечения подвержены сильному нагреву излучением ядра факела и горячими топочными газами, которые эжектируются к корню раскрывающегося вихревого факела. По этой причине металлические наконечники горелок часто выгорают.

При компоновке прямоточных горелок в углах топки их размещают в 2—4 яруса. Сбросные горелки размещают также в углах топки между основными пылеугольными горелками. Нижний ряд горелок располагают на высоте 1 м над подом. При направлении осей горелок по касательной к воображаемой окружности 0 1—2 м, в центре топки, ядро факела располагается над серединой жидкой ванны.

В топке с угловыми горелками из-за вращательного движения факела в средней части топки давление понижается и в зону пониженного давления поступают продукты сгорания из верхней части топки. Движущиеся вниз продукты сгорания могут устремиться через летку. в шлаковую шахту.

Во второй зоне, находящейся выше первой, где температура газов снижается, а вязкость шлака увеличивается, шлак теряет текучесть и становится липким. При отложении шлака на топочных экранах ухудшается их тепловосприятие, затрудняется эксплуатация и понижается надежность работы топки. Для нормальной работы топки необходимо, чтобы вторая зона, являющаяся переходной между 1-й и 3-й зонами, отсутствовала или была сокращена до минимальных размеров. Шлакование в переходной зоне должно быть предотвращено рациональной организацией топочного процесса и аэродинамики топки.

Третья зона, являющаяся зоной охлаждения, характеризуется умеренными температурами газов, обеспечивающими грануляцию шлаков и золы, часть которых может откладываться на топочных экранах. Эти отложения сравнительно легко удаляются обдувкой.

Наличие второй зоны является недостатком открытых однокамерных топок с жидким шлакоудалением, в которых зона плавления не отделена от зоны охлаждения.

В однокамерных открытых топках количество улавливаемого шлака небольшое и составляет 10—15% золы сжигаемого топлива.

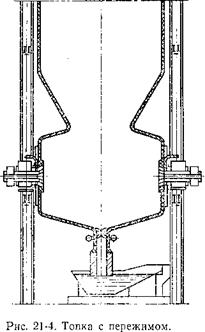

Под топки. Первоначально жидкое шлакоудаление осуществляли на действующих парогенераторах при их реконструкции, при этом под выполняли горизонтальным неохлаждаемым. Под выполняли тол

Щиной 500—1000 мм из керамических материалов (рис. 21-2) для того, чтобы тепловой поток был не выше 1,15 кВт/м2 [И000 ккал/(м2-ч)] и несущая рамная конструкция работала нормально, а температура железной обшивки была не высокой.

Жидкий шлак, стекающий со стен камеры сгорания и выпадающий из топочного пространства, накапливается на поду и непрерывно вытекает струей через летку круглой или овальной формы в водяную емкость шлакоудаляющего устройства. Летку обычно располагают на

|

Парогенераторах производитель-

|

Дине пода, а на парогенераторах большей производительности устанавливают две или большее число леток. Для поддежания шлаковой ванны на поду у летки устраивают шлаковый подпор, несколько возвышающийся над поверхностью пода. Летки со шлаковым подпором выполняют охлаждаемыми. У неохлаждаемого пода охлаждение летки не связывают с циркуляционной системой парогенератора, а производят технической водой. Расположение летки в центре пода благоприятно в том отношении, что она находится в зоне высоких температур.

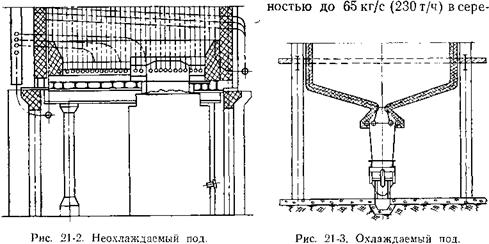

Более надежным в работе является охлаждаемый под (рис. 21-3), в котором систему охлаждения выполняют из труб, включаемых в циркуляционную систему парогенератора. Охлаждаемый под выполняют наклонным под углом 10—15° к горизонту и футерованным, что способствует лучшему удалению шлака и увеличивает длительность возможной работы топки при режиме с твердым шлаком на низких нагрузках. В нижней части пода выполнена летка с выходным отверстием примерно 500x800 мм для выпуска жидкого шлака. Во избежание размыва края летки в ряде случаев окантованы змеевиковым холодильником. Опасны прорыв и вытекание большой массы жидкого ■шлака через летку в водяную ванну, вызывающие повреждение оборудования и пожары. Охлаждаемый под выполняется также в виде горячей воронки, у которой наклонными являются стены, образующие под топки. В этих топках шлак удаляется непосредственно со стен без дальнейшего плавления в жидкой ванне, поэтому шлак вытекает менее расплавленным. Для устранения этого недостатка в нижней части горячей воронки устраивается небольшой горизонтальный под, создающий условия для образования шлаковой ванны.

Для создания благоприятных условий получения жидкого шлака в удаления его из топки нижнюю часть однокамерной топки, которая является камерой сгорания и плавления шлака, выделяют пережимом.

Пережим выполняется экранами фронтовой и задней стены топки (рис. 21-4). Топки с пережимом относятся к однокамерным полуоткрытым топкам. Следующая за камерой сгорания камера охлаждения

Призматической формы переходит к горизонтальному конвективному газоходу.

Призматической формы переходит к горизонтальному конвективному газоходу.

Камеру сгорания выполняют со сравнительно небольшим объемом. В ней экранные поверхности футерованы— покрыты огнеупорной массой. Футеровка экранов уменьшает интенсивность теплоотдачи в камере сгорания, а пережим сокращает отдачу тепла радиацией в камеру охлаждения. В результате этого в камере сгорания устанавливаются высокие температуры, стабилизирующие воспламенение и способствующие выгоранию основной массы пыли в ней (полнота сгорания доходит до 90—95%), что имеет большое значение для сжигания малореакционных топлив, а также благоприятно для надежного плавления и удаления шлаков, в особенности при пониженных нагрузках. В камере сгорания достигаются высокие температуры газов 1600—1800°С, высокое тепловое напряжение объема В фрн/Ук. с = 600-^1000 кВт/м3 и улавливание до 30—40% золы в виде жидкого шлака.

В топках с пережимом парогенераторов блоков 300 МВт обычно - применяют вихревые горелки, которые устанавливают встречно на фронтовой и задней стенах камер сгорания в два яруса.

Камера охлаждения полностью экранирована открытыми трубами. В камере завершается выгорание топлива и обеспечивается охлаждение - продуктов сгорания до температуры на выходе, при которой гранулируется вся зола.

Размещение зоны плавления в камере сгорания практически освобождает топки с пережимом от зоны перехода, подверженной шлакованию.

Футеровка камеры горения защищает также экранные трубы от высокотемпературной коррозии и способствует более равномерному распределению лучистого тепла между трубами экрана и экранами различных стен.

Для футеровки к экранным трубам приваривают стальные шипы (прутки) 0 10 и высотой 15—25 мм, после чего поверхность труб покрывают огнеупорным материалом — хромитовой или карборундовой массой.

Футерованные покрытия экранов работают в тяжелых температурных условиях при химическом воздействии жидких шлаков и газовой среды, приводящих к обгоранию и разрушению огнеупорной набивной массы и самих шипов. Длительность службы ошипованных экранов зависит от ряда факторов: температуры в топке, геометрических размеров и материала шипов, контактного сопротивления передаче тепла между металлом и набивной массой и их коэффициента теплопроводности.

При прочих равных условиях уменьшение длины шипов до 10— 15 мм и увеличение коэффициента теплопроводности набивной массы до А,>6 кВт/мк позволяет повысить надежность ошипованных топочных экранов.

Опубликовано в

Опубликовано в