Общие требования и принципы составления рецептур

1 декабря, 2011

1 декабря, 2011  admin

admin ВД-ЛКМ для глянцевых покрытий — это высококачественные материалы, предназначенные для декоративной отделки, образующие покрытия с различным блеском.

В настоящее время ВД-ЛКМ на основе акриловых дисперсий, образующие глянцевые и высокоглянцевые покрытия, являются альтернативой традиционным органоразбавляемым алкидным материалам воздушной сушки, которые широко используются (в Германии—до 100 тыс. т/год).

Требования к ВД-ЛКМ для глянцевых покрытий приведены в табл. 34.

|

Таблица 34

|

Уровень требований зависит от окрашиваемой поверхности неконкретной области применения материала. Наиболее распространены следующие JIKM такого типа;

• универсальные лаки или краски для внутренних и наружных работ;

• краски для высокоглянцевых покрытий;

• ЛКМ для древесины;

• JIKM для отделочных покрытий по металлу (защита от коррозии в слабоагрессивных средах);

• краски для радиаторов;

• лаки для стен;

• краски для цементных полов.

Термин «блеск» означает интенсивность отражения света от поверхности покрытия. Измерение блеска проводят под определенным углом падающего света (обычно 20, 60 или 85р), в особых случаях 45°. Отечественным ГОСТ 896 предусмотрено измерение блеска под углом 60°.

Отношение отражения света от покрытия к отражению света от гладкой черной стеклянной поверхности (коэффициент отражения if=1,567), выраженное в процентах, является величиной блеска покрытия. Согласно ГОСТ 9.032. покрытия в соответствии с величиной блеска (%) делятся на следующие категории:

TOC o "1-3" h z высокоглящевые > 60,

Глянцевые 59—50,

Полуглянцевые 49—37,

Полуматовые 36—20,

Матовые 19—4

Глубокоматовые не более 3

|

64±5 при 20° >60 при 60°, 31±5 при 60°, 45±3 при 85° 7±1 при 85° |

Международными стандартами предусмотрена следующая классификация покрытий то величине блеска (%):

По DIN53 778

|

Глянцевые |

|

<10 при 85° <5 при 85° |

|

Матовые глубокоматовые |

Высокоглянцевые глянцевые сатиновый блеск сатиновые матовые матовые

По новому DIN 13 300 будут различать

>60 при 60°,

Среднеглянцевые <60 при 60° и >10 при 85°,

Блеск покрытия зависит от угла обзора, показателя преломления материала и качества поверхности. Высокий блеск может быть обеспечен в случае гладкой поверхности, т. е. при отсутствии каких - либо дефектов покрытия.

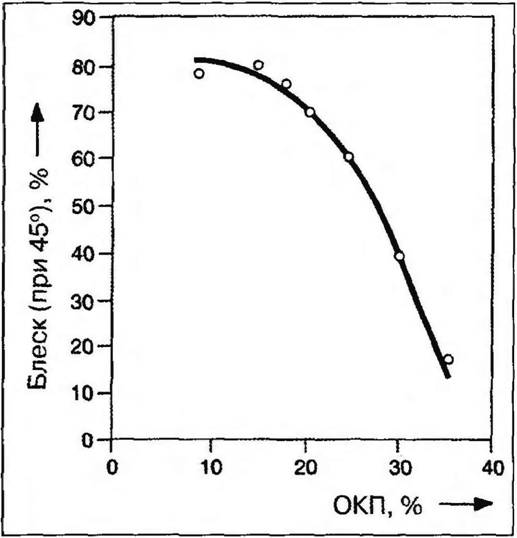

Рецептуры красок для глянцевых покрытий должны содержать большое количество полимерной дисперсии и низкое — пигментов и наполнителей, так как увеличение ОКП приводит к снижению блеска из-за возникновения неровностей покрытия. Зависимость блеска покрытий от ОКП краски приведена на рис. 43: блеск снижается снача-

Ла незначительно, а при значении ОКП> 20% — очень резко [86]. Поэтому значения ОКП для водно -дисперсионных красок для глянцевых покрытий составляют 15—25%, что позволяет обеспечить необходимый блеск и хорошую урывистость.

|

Рис. 43. Зависимость блеска покрытий от ОКП красок |

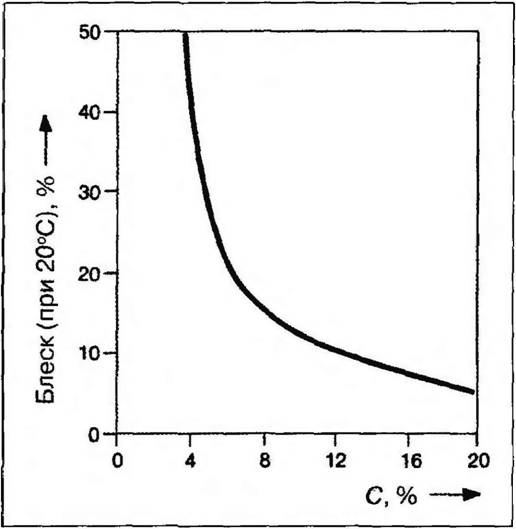

Из теоретического рассмотрения явления рассеяния света следует, что величина неровности ПО - рис, 44. Зависимость блеска покрытии от количества верхности 0,05—0,1 мкм при - (О крупных частиц (> 0,5 мкм) в рецептуре краски

IMA* ііціііііііі Iinuuii ІІІІНШ111111III if Ilirvn

Водит к значительной потере блеска [87]. Поэтому неорганические наполнители с размером частиц 1—100 мкм вызывают большее снижение блеска покрытия, чем диоксид титана, частицы которого имеют размер 250—300 нм (рис. 44). В связи с этим для наполнения рассматриваемых материалов используют только диоксид титана без наполнителей. Наполнители можно применять только в рецептурах красок для полуматовых, а иногда полуглянцевых покрытий (ОКП до 28%). Причем для этих целей следует использовать только очень мелкодисперсные наполнители влажного измельчения или полученные переосаждением, с высокой белизной. В некоторых случаях в производстве красок для полуглянцевых покрытий для частичной замены диоксида титана можно применять мелкодисперсные органические белые пигменты — непрозрачные дисперсии (см. гл. 3). При одинаковой ОКП красок на уровень блеска сильно вдияет тип дисперсии, диоксида титана, коалесцента, загустителя и дисперсанта. Основной предпосылкой для высокого блеска покрытии является хорошая совместимость добавок, используемых в рецептуре, с дисперсией.

Предпочтительно применение высококипящих, гидрофобных и сильно пластифицирующих коалесцентов типа Texanol®3, Lusolvan®

|

Таблица 35

|

FBHb или дипропиленгликоля я-бутилового эфира (Dowanol® DPnBc).

В качестве загустителей для красок такого типа применяют только ассоциативные полиуретановые или гидрофобные модифицированные щелочные эмульсии. Использование загустителей на основе эфиров целлюлозы и щелочных эмульсий не приводит к получению покрытий с высоким блеском. Кроме того, на блеск покрытий влияют условия отверждения (температура и влажность) [88]. Типовая рецептура красок для глянцевых покрытий в общем виде в соответствии с последовательностью технологических пераций приведена в табл. 35.

Опубликовано в

Опубликовано в