Общие сведения о конструкции шин

12 апреля, 2013

12 апреля, 2013  admin

admin Со времени изобретения пневматической шины, без которой немыслимо само существование современного автомобиля, минуло свыше 140 лет.

Первым, кто официально зарегистрировал изобретение пневматической шины, был Роберт Уильям Томсон, родившийся в Шотландии 29 июня 1822 г. в семье мелкого землевладельца. В 1844 г. он стал инженером железнодорожного транспорта, открыл собственное дело и контору в Лондоне, где и была изобретена пневматическая шина.

В патенте № 10990, датированным 10 июня 1846 г., написано: «Суть моего изобретения состоит в применении эластичных опорных поверхностей вокруг ободьев колес экипажей с целью уменьшения силы, необходимой для того, чтобы тянуть экипажи, тем самым, облегчая движение и уменьшая шум, который они создают при

движении».

Производители шин постоянно работают над улучшением конструкции шин, используя современные материалы, уменьшая содержание резины в каркасе, повышая прочность корда, снижая слойность каркаса, создавая шины с малой высотой и большой шириной профиля для повышения устойчивости автомобиля и его грузоподъемности. Усовершенствование шин направлено также на увеличение срока их службы и допускаемых нагрузок, на упрощение технологии их производства, повышение безопасности движения автомобилей, улучшение их устойчивости и управляемости. До недавнего времени наибольшее внимание уделялось улучшению конструкции диагональных шин. За последние 20 лет масса таких шин уменьшилась на 20–30%, грузоподъемность повысилась на 15–20%, срок службы увеличился

на 30–40%.

В настоящее время усилия производителей шин направлены на развитие и совершенствование конструкций радиальных бескамерных однослойных шин из металлокорда, предназначенных для монтажа на полууглубленных ободьях с низкими закраинами, как наиболее перспективных. Большое внимание уделяется разработкам бескордных шин, изготавливаемых из однородной резиноволокнистой массы методом шприцевания или литья под давлением. Технические решения по созданию бескордных шин значительно упростят технологию их производства. Таковы основные направления в изготовлении шин.

В зависимости от принципа амортизации шины подразделяются на два типа: массивные и пневматические.

Массивные шины представляют собой резиновый массив, укрепленный на ободе колеса или на специальном бандаже. Амортизация такой шины происходит за счет деформации резины, поэтому амортизационная способность такой шины невелика. Для увеличения этой величины в резиновом массиве делают поперечные отверстия или кольцевые полости по окружности. Такие шины называются шинами «Эластик». Массивные шины применяются на лесовозах, прицепах, тележках внутризаводского транспорта. Скорость движения таких шин невелика.

Пневматические шины – это резинотканевая оболочка, наполненная сжатым воздухом и укрепленная на ободе колеса.

Пневматическая шина воспринимает и передает тяговые и тормозные усилия на дорогу, препятствует боковым заносам, обеспечивает сцепление колес автомобиля с дорогой и поглощает толчки и удары при движении автомобиля.

Большинство автомобильных шин состоит из резинокордной оболочки покрышки, воздухонепроницаемой замкнутой тороидальной камеры и ободной ленты. В рабочем состоянии камера наполнена воздухом под определенным давлением. У бескамерных шин вместо камеры на внутренней стороне покрышки нанесен специальный герметизирующий слой.

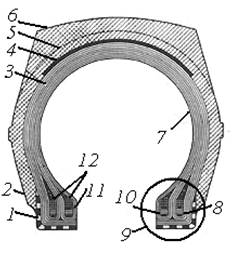

Конструкция и материал элементов шины не всегда одинаковы у шин различных типов. Так, шины легковых автомобилей по конструкции отдельных элементов, габаритным размерам и качеству применяемых материалов отличаются от шин грузовых автомобилей. Они имеют более эластичный каркас, меньшую высоту и большую расчлененность рисунка протектора, меньший наружный и посадочный диаметры. Однако шины легковых автомобилей ввиду большей допускаемой относительной деформации, большего числа нагружений на единицу пройденного пути и больших скоростей движения рассчитаны по сравнению с шинами грузовых автомобилей на меньший срок службы. Шины легковых автомобилей предназначены в основном для работы на дорогах высших категорий. Шина имеет сложную конфигурацию и состоит из нескольких конструктивных элементов (рис.1).

|

Рис. 1. Камерная шина: 1 – бортовая лента; 2 – боковина; 3 – слои корда; 4 – брекер; 5 – протектор; 6 – беговая дорожка; 7 – каркас; 8 – пятка; 9 – борт покрышки; 10 – носок; 11 – проволочное кольцо; 12 – крепительные ленты крыла |

Каркас 7, являясь основной силовой частью покрышки, ограничивает объем накачанной камеры и воспринимает нагрузки, действующие на шину. Основная нагрузка на шину – собственная масса автомобиля и масса перевозимого груза или пассажиров, поэтому каркас должен обладать значительной прочностью, а также определенной эластичностью. Он состоит из нескольких наложенных друг на друга слоев прорезиненного корда и резиновых прослоек – сквид-жей. Прочность шины опре - |

Деляется прочностью каркаса и главным образом зависит от прочности корда, так как модуль упругости его на несколько порядков больше, чем модуль упругости резины.

Нити смежных слоев корда перекрещиваются между собой под определенным углом и образуют ткань, состоящую из основы и утка. Каждая нить изолирована от соседней и в то же время связана с ними резиной, которая предохраняет кордные нити от влаги, перетирания и способствует равномерному распределению нагрузок между ними.

Форма каркаса и число слоев корда 3 в нем определяются расчетом исходя из заданного давления воздуха, нагрузки, типа и назначения шины. Кордные нити несут основную нагрузку во время работы шины, обеспечивая последней прочность, эластичность, износостойкость и сохранение заданной формы. Кордная нить в покрышке работает главным образом на растяжение и многократный изгиб. Эти напряжения возникают, как правило, в результате давления воздуха и действия центробежных сил, которые создают в корде растягивающие напряжения. Значительное влияние на работу каркаса оказывают толщина корда, его плотность, теплостойкость и другие физико-механические свойства. Под действием приложенных к колесу сил шина деформируется только на определенном участке окружности – рабочей зоне, расположенной в области контакта шины с дорогой и равной приблизительно одной трети длины окружности как для легковых, так и для грузовых автомобилей.

Брекер 4 Диагональной шины представляет собой резинокордный слой, размещенный между каркасом и протектором. Он состоит из двух и более слоев разреженного корда, перемежающихся утолщенными слоями резины. Утолщенные слои обеспечивают возможность перемещения нитей корда брекера в процессе работы шины.

Конструкция брекера зависит от типа и назначения покрышки. Брекер усиливает каркас и улучшает связь (максимально возможную) между каркасом и протектором. Необходимая связь достигается правильным подбором материала брекера. Брекерные резины должны обеспечивать плавный переход жесткости от каркаса к протектору, т. к. это оказывает серьезное влияние на интенсивность износа протектора шины.

Брекер смягчает действие ударных нагрузок на каркас шины, способствует более равномерному распределению их по поверхности покрышки, воспринимает многократные деформации на растяжение, сжатие и сдвиг, что, однако, приводит к значительному теплообразованию в связи с недостаточной теплопроводностью резины. Поэтому брекерный слой, как правило, имеет более высокую температуру (до +120°С) по сравнению с другими элементами покрышки.

Протектор 5 – это толстая профилированная резина, расположенная на внешней стороне покрышки и входящая в непосредственный контакт с дорогой при качении колеса. Протектор обеспечивает необходимый эксплуатационный ресурс шины, надлежащее сцепление с дорогой, смягчает воздействие толчков и ударов на каркас шины, уменьшает колебания (в первую очередь, крутильные) в трансмиссии автомобиля, а также предохраняет каркас от механических повреждений. В процессе качения колеса элементы протектора работают на двустороннее сжатие и сдвиг, а также на растяжение. Эти деформации по абсолютному значению больше, чем у каркаса и брекера.

Протектор состоит из рельефного рисунка и подканавочного слоя, который обычно составляет 20–30% от толщины протектора. Слишком тонкий подканавочный слой вызывает растрескивание протектора, повышение деформации нитей корда первого слоя каркаса, уменьшение прочности каркаса при действии сосредоточенной нагрузки. Излишне толстый слой ухудшает условия охлаждения шины, приводит к перегреву и расслоению покрышки. Протектор имеет неодинаковую толщину у шин различных конструкций и назначения. Чем толще протектор, тем больше пробег шин до его полного истирания, тем лучше он защищает каркас от внешних воздействий. Однако толстый протектор делает шину тяжелее, приводит к ее перегреву и расслоению, увеличивает момент инерции колеса и его сопротивление качению. Толстый протектор вызывает повышенное теплообразование при больших скоростях движения, когда появляются дополнительные деформации протектора в результате значительного увеличения инерционных сил. Толщина протектора у шин легковых автомобилей колеблется от 7 до 12 мм, у шин грузовых автомобилей – от 14 до 22 мм.

Разновидность рельефного рисунка протектора зависит от типа и назначения шины. Рисунок с продольными канавками имеет достаточно высокое сцепление шины с дорогой в боковом направлении и недостаточное сцепление на мокрых и скользких дорогах в продольном направлении. Рисунок протектора с поперечными канавками обладает противоположными показателями. Поэтому широкое применение получили рисунки протектора, которые имеют продольно-поперечные канавки.

Шины при движении автомобиля, особенно на дорогах с усовершенствованным покрытием, не должны издавать шум. Бесшумность шин достигается выбором определенного рисунка протектора и использованием принципа переменного шага элементов рисунка по длине окружности колеса.

Рисунок протектора оказывает большое влияние на коэффициент сопротивления качению колеса, износ шины и сцепление ее с дорогой. Обеспечение высокой износостойкости и необходимой по условиям безопасности движения и экономичности сцепления шины с дорогой – главная задача рисунка протектора. Протекторная резина должна обладать высокими физико-механическими качествами, быть прочной, эластичной, хорошо сопротивляться истиранию, надрезам, надрывам и многократным деформациям, а также быть стойкой

к старению.

Перечисленные качества протекторной резины достигаются соответствующим выбором состава и технологией переработки резиновой смеси.

Боковина 2 – Резиновый слой, покрывающий стенки каркаса и предохраняющий его от механических повреждений и влаги. Боковины должны быть достаточно эластичными и, следовательно, достаточно тонкими, чтобы длительное время выдерживать многократные изгибы и мало влиять на жесткость каркаса. Их изготавливают как одно целое с протектором и из протекторных резиновых смесей, хотя для них, согласно условиям работы, можно применять и более дешевые смеси.

Жесткая часть шины, предназначенная для крепления ее на ободе колеса, носит название борта. Крыло покрышки состоит из бортового кольца 11, выполненного из стальной проволоки, твердого профильного резинового жгута (филлера), обертки бортового кольца и усилительных ленточек. Металлическое кольцо служит для придания борту нужной прочности, а резиновый жгут способствует оформлению борта и его монолитности. Бортовое кольцо и резиновый жгут обматывают прорезиненной оберткой. Форма бортового кольца влияет на правильность и надежность установки покрышки на ободе колеса. Число и диаметр металлических проволок в бортовом кольце определяют расчетом.

Камера представляет собой кольцевую трубу, сделанную из воздухонепроницаемой эластичной резины. Она имеет вентиль, который служит для накачивания, удержания и стравливания воздуха. Размер камеры должен строго соответствовать размеру и форме покрышки. Толщина стенки по поперечному сечению камеры обычно неодинаковая. Она больше у беговой дорожки по сравнению с приободной частью. Камера не могла бы сама выдержать внутреннее давление, не будь она ограничена покрышкой. При качении колеса в зоне контакта шины с дорогой камера испытывает знакопеременную деформацию и работает в тяжелых температурных условиях. Резина для камер должна быть воздухонепроницаема, эластична, прочна, а также хорошо сопротивляться проколам и раздиру, быть стойкой к тепловому старению, не менять свои размеры и физико-механические свойства в широком диапазоне температур окружающего воздуха.

Опубликовано в

Опубликовано в