Монтаж автоматизированных пастеризационно — охладительных установок для молока и жидких молочных продуктов

8 марта, 2013

8 марта, 2013  admin

admin В этих установках пастеризация, выдержка и охлаждение продукта осуществляются в непрерывном потоке при полной автоматизации технологического процесса, с использованием тепла регенерации. Эти установки широко применяются в молочной промышленности. Принцип работы их одинаков, но в зависимости от температуры пастеризации и вида обрабатываемого продукта они имеют некоторые конструктивные особенности.

В установки этой группы (рис. 15.2) входит следующее основное оборудование: пластинчатый пастеризатор-охладитель, уравнительный бак с поплавком, насос для молока, регулятор равномерности потока, два сепаратора-молокоочистителя, автоматический клапан отвода недопастеризованного молока, бойлер для нагрева воды, паровой инжектор для нагрева воды, насос для горячей воды и пульт управления с выдерживателем. Кроме того, установки комплектуют трубопроводами для пара и рассола с регуляторами давления и расхода.

Установки рассматриваемой группы работают в режиме автоматического регулирования технологического процесса, однако они могут работать и в режиме ручного регулирования. Установки ОПУ поставляют в деревянных ящиках. Оборудование к месту монтажа целесообразно доставлять в заводской упаковке. С особой осторожностью следует транспортировать пульт управления и пастеризатор, оберегая их от толчков и ударов. Распаковку пульта управления необходимо выполнять аккуратно, чтобы не задеть выступающие над обшивкой и установленные снаружи приборы. Нельзя также отсоединять контрольно-измерительные приборы или перегибать капиллярные трубки, так как это неизбежно приведет к повреждению системы автоматизации.

Пластинчатый пастеризатор-охладитель, имеющий значительную массу, в ряде случаев удобно доставлять к месту монтажа со снятыми теплообменными пластинами и промежуточными плитами. Для снятия пластин и промежуточных плит отвинчивают нажимные гайки до полного освобождения распорных втулок, которые снимают затем с нижней и верхней штанг. Гайки отворачивают постепенно, поочередно на нижней и верхней штангах, чтобы не допустить перекоса пластин и промежуточных плит. Затем отодвигают нажимную плиту в сторону распорной стойки, наклоняют первую теплообменную пластину секции рассольного охлаждения под некоторым углом к вертикальному положению, чтобы она отошла от нижней штанги и, поворачивая ее в сторону, снимают с верхней штанги. Таким же образом снимают последующие пластины. Снятые пластины перевозят на тележке, уложив под них гладкий деревянный щит, габариты которого несколько больше самих пластин.

Все оборудование, входящее в установку типа ОПУ, за исключением сепараторов-молокоочистителей и водяных насосов, устанавливают на чистом полу без фундаментов.

Монтаж оборудования начинают с установки на фундаменты сепараторов-молокоочистителей.

Перед окончательной затяжкой фундаментных болтов и подливкой их монтируют трубопроводы, соединяющие сепараторы - молокоочистители. Установив молокоочистители, разбивают монтажные оси пастеризатора, уравнительного бака с насосом и бойлера с насосом и приступают к их установке. При установке всего этого оборудования следует иметь в виду, что в комплект поставки пастеризационных установок входят трубопроводы, изготовленные на заводе в виде отдельных законченных участков определенной длины. Поэтому взаимное расположение оборудования, входящего в комплект установки, должно быть выдержано очень точно. Целесообразно сначала предварительно установить оборудование, а окончательную выверку его и регулировку пространственного

|

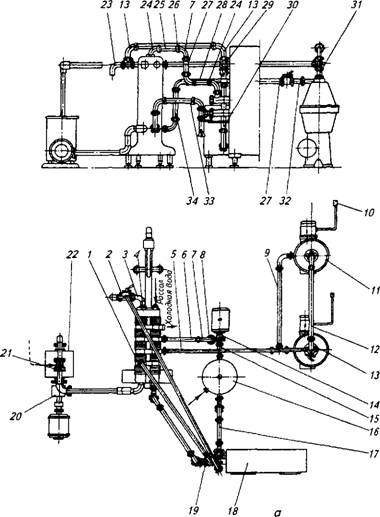

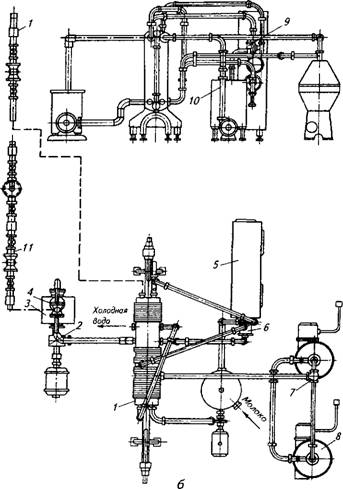

Рис. 15.2. Монтажные схемы |

А - типа ОПУ-ЗМ и 0ПУ-5М: 1- пастеризатор; 2 - кран трехходовой; 3. 7. 13. 23, 24 - угольники; 4 - оправа; 5, 6, 9, 12, 15, 17, 25, 26, 27, 28. 30. 31. 32. 33. 34 - участки молокопровода; 8 - регулятор равномерности потока; 10- кнопка управления; 11 - молокоочиститель; 14 - насос для молока; 16 - уравнительный бак; 18- пульт управления; 19 - выдерживатель; 20 - насос для воды; 21 - инжектор; 22 - бойлер; 23 - автоматический отводной клапан;

|

|

Пастеризационно-охладительных установок;

6- типа ОПУ-10: 1- пастеризатор: 2 - насос для воды: 3 - бойлер; 4 - инжектор; 5 - пульт управления: 6 - выдерживатель; 7 - трехходовой кран; 8 - молоко очисти те ль; 9 - автоматичес кий отводной клапан: 10 - регулятор равномерности потока; 11- обвязка регулятора давления и регулирующего клапана на паропроводе; 12 - обвязка регулирующего клапана на рассольном трубопроводе.

Положения производить одновременно с монтажом трубопроводов, соединяющих отдельные машины установки.

Окончательную установку оборудования начинают с пастеризатора-охладителя. В первую очередь монтируют теплообмен - ные пластины, снятые при транспортировке аппарата к месту монтажа. Перед установкой пластины протирают и промывают теплым содовым раствором. Штанги протирают тканью, пропитанной техническим вазелином, а резьбу смазывают. Теплооб - менные пластины перед установкой осматривают, проверяя состояние резиновых уплотнительных прокладок и поверхностей, а также кромок самих пластин. Затем пластины устанавливают на место. При установке пластин очень важно расположить их в определенном порядке, так как при неправильном положении пластин нарушаются потоки продукта и теплоносителей. При установке пластин руководствуются выбитыми на них порядковыми номерами и схемами компоновки пластин, на которых указаны те же номера. В зависимости от наличия и расположения сквозных отверстий на углах пластин в секциях создаются пакеты пластин - группы пластин с одинаковым направлением потока жидкости. Устанавливать, передвигать пластины, а также промежуточные и нажимные плиты следует вдвоем, стоя по обе стороны пастеризатора и передвигая пластины и плиты в сторону стойки, не допуская перекоса их между штангами. После установки всех пластин и плит на штанги укладывают распорные втулки и завинчивают гайки до совпадения контрольных стрелок на распорных втулках с центром вертикальной распорной стойки.

После сборки пастеризатора-охладителя устанавливают трубопроводы, соединяющие его с молокоочистителями, не затягивая окончательно накидные гайки на соединениях трубопроводов. Трубопровод, по которому подается молоко, присоединяют к мо - локоочистителю. Положение пастеризатора-охладителя выверяют по уровню, укладываемому на нижнюю штангу, с помощью регулируемых винтовых опорных ножек. Одновременно с регулированием положения аппарата проверяют положение трубопроводов и окончательно затягивают накидные гайки с уплотнительными прокладками. После выверки пастеризатор-охладитель должен быть расположен горизонтально (с точностью 0,5 мм на 1 м длины аппарата), а трубопроводы, соединяющие его с молокоочистителями, должны иметь окончательно собранные уплотнения.

Затем устанавливают уравнительный бак и молочный насос и соединяют всасывающий патрубок насоса с баком. После этого устанавливают пульт управления и монтируют трубопроводы, соединяющие пастеризатор-охладитель с насосом и с пультом управления, а также пульт с уравнительным баком. Накидные гайки на трубопроводах полностью не затягивают. Регулятор равномерности потока устанавливают на напорном трубопроводе молочного насоса.

Положение уравнительного бака выверяют по уровню, укладываемому на линейку, устанавливаемую в двух взаимно перпендикулярных направлениях на верхнюю кромку бака при снятой крышке. Пульт управления выверяют также, устанавливая линейку с уровнем на верхнюю плоскость кожуха пульта. Положение пульта и бака регулируют винтами опорных ножек. При регулировке положения бака одновременно регулируют положение насоса для молока, также имеющего винтовые опорные ножки. Одновременно с выверкой и регулированием насоса, бака и пульта проверяют положение присоединенных к ним трубопроводов. В результате выверки оси всего оборудования должны быть расположены горизонтально (отклонение не более 0,5 мм на 1 м длины или диаметра), а трубопроводы для молока должны иметь полностью затянутые соединения. Если при сборке соединений трубопроводов обнаружится, что отдельные участки их слишком длинны, или наоборот - коротки, то это означает, что взаимное расположение оборудования выдержано неточно.

Бойлер для подогревания воды и водяной насос устанавливают в последнюю очередь, выверяя положение их по отношению к пастеризатору-охладителю.

После установки и выверки оборудования и трубопроводов для молока, комплектующих установку, приступают к монтажу внешних трубопроводов для молока, а также трубопроводов для воды, пара и рассола. В первую очередь устанавливают узлы обвязки регулирующих клапанов для пара и рассола. Эти узлы устанавливают по возможности вблизи вводов для подачи пара и рассола, чтобы они не затрудняли обслуживания установки. Трубопровод для пара от узла регулятора давления пара подключают к инжектору.

Инжектор устанавливают на прямом участке трубопровода. При этом расстояние от ближайших отводов с обеих сторон должно быть не менее 600 мм. Напорный трубопровод от узла регулятора расхода рассола подключают к пастеризатору-охладителю так, чтобы трубопровод не затруднял разборку пастеризатора.

Опубликовано в

Опубликовано в