Методы оценки ремонтопригодности на ранних стадиях проектирования машины

25 февраля, 2013

25 февраля, 2013  admin

admin Объектом оценки ремонтопригодности на ранних стадиях создания машины является конструкторская документация,

Оценка по эскизному проекту

Оценка дается по совокупности конструкторских документов, содержащих принципиальные решения, дающих общее представление об устройстве и принципе работы машины, ее назначении, основных параметрах и габаритных размерах.

Оценке подвергаются следующие конструктивные факторы ремонтопригодности: блочность, контролепригодность (в части обеспечения встроенными средствами диагностирования), стандартизация и унификация, регулируемость (в части обеспечения регуляторами), габаритные размеры.

На стадии эскизного проекта для оценки ремонтопригодности может быть использована следующая документация: пояснительная записка; ведомость эскизного проекта; габаритный и сборочный чертежи общего вида.

Для оценки ремонтопригодности используется следующая информация: назначение и область применения проектируемой машины; общие технические характеристики; описание и обоснование выбранной конструкции; расчеты, подтверждающие работоспособность и надежность конструкции, уровень унификации.

По габаритным чертежам оценивают необходимость расчленения конструкции перед поставкой потребителю исходя из требований к максимальным размерам при транспортировке, преемственность технологических процессов ТОР, потребность в реконструкции капитальных сооружений.

Полученные данные сравнивают со значениями соответствующих нормативов, а по результатам сравнения делают заключение о необходимости доработки технического проекта.

По сборочным чертежам общих видов оценивают соответствие конструкции качественным требованиям к ремонтопригодности машины:

1) технически обоснованному числу типоразмеров крепежных деталей; обозначению условными знаками или контрастной краской фильтров, сливных, заливных и контрольных пробок, указателей уровня, мест смазки, и мест захвата подъемным оборудованием;

2) технически обоснованному количеству точек смазки; наличию ступеней, откидных или стационарных площадок с рифленой поверхностью для доступа к местам ежедневно технического обслуживания на высоте более 1,5 м от уровня пола;

3) быстросъемности креплений крышек люков и щитков;

4) полноте слива рабочих жидкостей при замене;

5) контролю уровней рабочих жидкостей в емкостях посредством встроенных смотровых мерных стекол, прозрачных трубок или дистанционных указателей;

6) наличию штепсельных соединений (разъемов), обеспечивающих удобное и быстрое подсоединение средств диагностирования электрооборудования;

7) применению разъемов для подключения внешних средств диагностиро вания;

8) наличию устройств для захвата машины подъемным оборудованием.

Результаты экспертной оценки ремонтопригодности по эскизному проекту используются при разработке комплекса мероприятий, направленных на устранение нетехнологичных конструкторских решений.

Оценка по рабочей конструкторской документации

Экспертная оценка ремонтопригодности дается на основе сборочных чертежей и чертежей деталей.

По сборочным чертежам оценивают соответствие конструкции следующим качественным требованиям к ремонтопригодности:

1) применению модулей, включающих составные части с неподвижными соединениями и демонтируемых в сборе;

2) исключению самоотворачиваемости резьбовых сопряжений;

3) обеспечению постоянного контроля составных частей, отказ которых влияет на безопасность работ;

4) наличию устройств сопряжения с внешними средствами диагностирования при измерении частоты вращения и углового ускорения рабочих органов машины;

5) наличию устройств для захвата подъемным оборудованием составных частей массой свыше 20 кг;

6) применению сменных элементов изнашивающихся деталей (вкладышей, втулок, гильз);

7) возможности перестановки деталей с несимметричным износом для работы противоположной стороной;

8) наличию корродирующих участков тонкостенных крупногабаритных деталей и их легкосъемность;

9) исключению при разборке перемещений деталей через места с неподвижной посадкой деталей;

10) наличию фасок, исключающих неправильную сборку (несоосность).

Дополнительно сначала по сборочным чертежам выявляют сопряжения деталей, а затем по рабочим чертежам оценивают соответствие их качественным требованиям к ремонтопригодности. К таким требованиям относятся:

1) соответствие присоединительных размеров в местах сопряжения;

2) применение быстродействующих разъемов маслопроводов и электропроводки;

3) сохранение после изготовления и в процессе эксплуатации технологических баз (центров, поверхностей), используемых при восстановлении деталей;

4) наличие у базовых корпусных деталей поверхностей крепления на стендах при выполнении разборочно-сборочных работ в процессе ремонта;

5) наличие устройств, обеспечивающих заданную точность относительного расположения составных частей (центрирующих, компенсирующих);

6) наличие элементов, обеспечивающих правильный монтаж деталей, обработанных совместно;

7) наличие специальных демонтажных баз у деталей с прессовой или переходной посадкой;

8) отсутствие передачи усилия через тела качения при разборке подшипниковых узлов;

9) применение стопорных колец с демонтажными базами;

10) достаточная глубина упрочненного слоя у термообрабо - танных деталей для перехода на ремонтный размер путем механической обработки;

11) наличие антикоррозионных покрытий крепежных и резьбовых деталей;

12) приспособленность к использованию ручного инструмента (рис. 9.2-9.6).

|

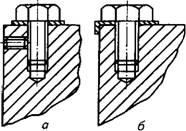

Рис. 9.3. Стопорение болта |

|

|

|

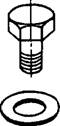

Рис. 9.2. Конструкция болта и шайбы |

|

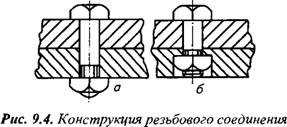

В процессе отработки конструкции изделия следует учесть, что при сборке легче ввертывать болты в гайки, чем наоборот, из - за трудности ориентации гаек в плоскости, перпендикулярной оси резьбы. На рис. 9.4, а показана обычная конструкция резьбового соединения, а на рис. 9.4, б показано использование паза для удержания и центрирования гайки. |

Иногда для интенсификации процесса сборки выгоднее ряд деталей изготовлять за одно целое, например болт с шайбой (рис. 9.2). Это может повысить стоимость изготовления, но значительно снизит стоимость сборки. Иногда целесообразнее вместо винта (рис. 9.3, а) стопорить болты изгибом шайбы (рис. 9.3, б).

|

|

|

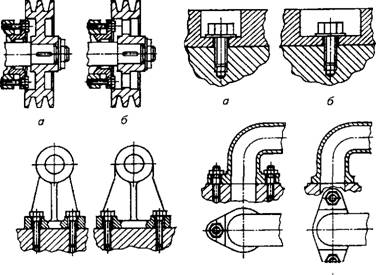

Рис. 9.5. Конструктивные исполнения сборочных единиц |

|

Б a Б |

|

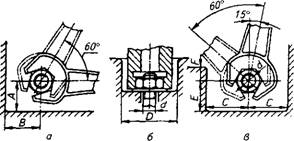

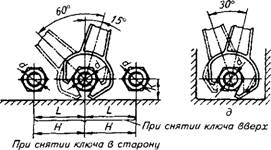

При конструктировании деталей, подлежащих сборке при помощи резьбовых соединений с применением гаечных ключей, можно использовать данные, приведенные в таблице 9.1 в соответствии с рис. 9.6, а—д. |

К головкам болтов, винтов и гаек должен быть свободный доступ для ключей резьбозавертывающих шпинделей сборочных машин. На рис. 9.5, а показаны детали, не пригодные для автоматической сборки, а на рис. 9.5, б - пригодные.

|

Таблица 9.1.

|

|

|

|

Г Рис. 9.6. Конструктивные исполнения мест под гаечные ключи |

Оценка ремонтопригодности по рабочим чертежам завершается составлением заключения о соответствии разработанной конструкции качественным требованиям к ремонтопригодности. Перечень нетехнологичных конструкторских решений, выявленных при оценке, передается разработчику. На основании результатов оценки разрабатываются предложения по обеспечению ремонтопригодности.

Оценка по опытному образцу

Являясь очередным этапом работ по обеспечению ремонтопригодности, данная оценка выполняется после изготовления опытного образца машины на основе конструкторской документации, доработанной по результатам оценки ремонтопригодности на ранних стадиях создания машины. Оценка проводится с целью получения исходных данных для последующего расчета показателей ремонтопригодности.

К оценке представляют полнокомплектный опытный образец машины и следующую техническую документацию:

1) копию технического задания;

2) документацию по унификации;

3) техническое описание и инструкцию по эксплуатации;

4) комплект конструкторской документации;

5) проект руководства по текущему ремонту и инструкцию по разборке-сборке;

6) рабочие чертежи основных изнашиваемых деталей;

7) перечень восстанавливаемых деталей.

Этап включает четыре вида экспериментальных работ, соответствующих оценке (табл. 9.2):

1) приспособленности машины к техническому диагностированию;

2) техническому осмотру (ТО);

3) текущему ремонту (плановому и неплановому - отысканию и устранению последствий отказов);

4) капитальному ремонту.

|

Таблица 9.2 Оценочные показатели факторов ремонтопригодности машин

|

|

Продолжение таблицы 9.2

|

|

Продолжение таблицы 9.2

|

Опубликовано в

Опубликовано в