Методы изготовления изделий из пластмасс

30 мая, 2013

30 мая, 2013  admin

admin Большинство процессов переработки пластмасс в изделия включает в себя три основные операции: а) нагревание и размягчение полимера; б) собственно формование изделий; в) охлаждение изделий.

Прессование, хотя и является старейшим методом переработки полимеров в изделия, все еще остается одним из основных. Технология процесса состоит в том, что материалу под давлением до 200 МПа придают заданную форму. Прессованием перерабатывают как термореактивные, так и термопластичные полимерные материалы.

Прессование — удобный способ, которым можно получать изделия хорошего качества с высокой точностью размеров. Однако н аппаратурном оформлении этот метод достаточно громоздок и малопроизводителен.

Прямое (компрессионное) прессование применяют главным образом для термореактивных пластмасс и резин, хотя в принципе оно применимо и для переработки термопластов. Но в последнем случае необходимость охлаждения формы перед извлечением из нее изделия удлиняет цикл, усложняет процесс и часто делает сто нерентабельным.

Дальнейшим логическим развитием прессования с предварительным нагревом полимерных материалов является метод литьевого прессования, при котором порция полимера расплавляется в камере перед формой, а затем расплав подается в форму, где осуществляют собственно прессование под давлением и отверждение.

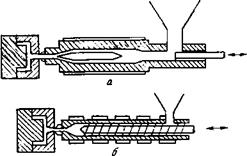

Метод литья под давлением является развитием процесса литьевого прессования. По этой технологии полимер расплавляется в материальном цилиндре литьевой машины, а затем впрыскивается непосредственно в охлажденную форму. Процесс литья под давлением осуществляется на поршневых и шнековых машинах (рис. 9.2).

Метод литья под давлением является развитием процесса литьевого прессования. По этой технологии полимер расплавляется в материальном цилиндре литьевой машины, а затем впрыскивается непосредственно в охлажденную форму. Процесс литья под давлением осуществляется на поршневых и шнековых машинах (рис. 9.2).

Рис. 9.2. Принципиальная схема поршневой (а) и шнековой (5) машин для литья под давлением

Использование шнекового (червячного) пластикатора с возвратно-поступательным движением шнека вместо плунжера позволяет не только нагреть и пластицировать полимер перед впрыском, но и улучшить гомогенизацию расплава и повысить точность дозирования.

Факторы, влияющие на качество конечного продукта при литье под давлением, сложны и взаимозависимы.

Экструзия — достаточно старый и хорошо известный тех нологический процесс. Ее применяют в различных отраслях промышленности для переработки самых разных материалов — 01 изготовления макарон до производства керамических труб. Любой, кто выдавливал зубную пасту из тюбика или пользовался мясорубкой, воспроизводил экструзионные процессы. Методом экструзии изготавливают различные погонажные изделия (трубы, пленки) и формованные выдувные изделия.

На рис. 9.3 показаны схемы технологических процессов изготовления изделий из полимеров, в основе которых лежт экструзия.

ТРУБЫ

|

Подготовка Компонентов |

|

|

Экст |

Грузия |

Экструзия

Профильных

Изделий

Изготовление

Пленок

Нанесение покрытий и ламинирование

ШЛАНГИ

ПРОФИЛИ

ЗАГОТОВКИ ДЛЯ РАЗ - ДУВНОГО ФОРМОВАНИЯ

РУКАВНЫЕ ПЛЕНКИ

ПЛОСКИЕ ПЛЕНКИ

ПРОВОДА И КАБЕЛИ

КОМБИНИРОВАННЫЕ ПЛЕНКИ И ЛИСТЫ

Каландрование

♦ Литье под давлением

* Производство волокон

Рис. 9.3. Экструзия и технологические процессы на ее базе

Одно из основных достоинств одношнекового экструдера — относительная простота конструкции и, как следствие этого, низкая стоимость. В связи с этим одношнековые экструдеры широко используются в современной химической технологии.

Одношнековый экструдер обычно характеризуют основными параметрами шнека — диаметром и отношением длины к диаметру. Производительность экструдера зависит от его характеристик и от свойств перерабатываемого материала.

При конструировании формующего инструмента необходимо учитывать особенности течения расплавов полимеров.

Экструзионно-выдувной метод широко применяют для изготовления полых (объемных) изделий. С его помощью получают контейнеры различной емкости — от топливных баков до маленьких медицинских флаконов (рис. 9.4).

Рис. 9.4. Основные стадии получения пластмассовых бутылей экструзионно-выдувным методом: а — подача заготовки; б — выдувание; в — охлаждение изделия; г — удаление изделия из выдувной формы

Вначале экструдируют тонкостенную трубу (шланг), которая затем разрезается на отрезки определенной длины. Отрезок трубы, называемый заготовкой, помещают между двумя частями полой раздувной формы. Форму смыкают, после чего заготовку раздувают.

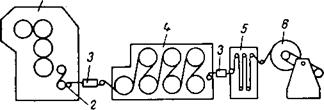

Каландрование является одним из методов переработки полимеров. В процессе каландрования получают листы и пленки из пластмасс. Каландр состоит из трех или более нагретых валкой Проходя между ними, высоковязкая полимерная масса перерабатывается в пленку или лист. Масса материала подается в зазор между двумя первыми валками, оттуда она выходит уже в виде пленки. Затем материал проходит вокруг остальных валков, каждый из которых выполняет определенную функцию. В обычном четырехвалковом каландре имеются три формующих (рабочих) зазора; первый регулирует скорость подачи материала, второй действует как дозирующее устройство. Толщину листа определяет зазор между последней парой валков (рис. 9.5). Эти валки могут быть глянцевыми, матовыми или рифлеными. Каландрование часто сравнивают с экструзией, рассматривая последнюю пару валков как фильеру с вращающимися поверхностями.

|

/

Рис. 9.5. Схема технологической линии на базе Ь-образного каланд ра для производства листов из пластмасс: 1 — основной каландр; 2 — гофрирующий каландр; 3 — регулятор толщины; 4 — система водяного охлаждения; 5 — компенсатор; 6 - Намотчик |

Листы и пленки высокого качества можно с одинаковым успехом получать как каландрованием, так и экструзией. В общем случае нелегко оценить преимущества и недостатки этих процессов, и обычно приходится решать в каждом конкретном случае, какой метод следует выбрать. Можно, однако, констатировать, что пленки и листы из полиэтилена, полипропилена и полистирола чаще получают экструзией. Что касается переработки ПВХ, а также резины, то для этих целей почти всегда используют каландрование, так как при каландровании опасность деструкции полимера меньше, чем при экструзии.

Экструдеры легче размещать и удобнее обслуживать, чем каландры. Однако каландры обеспечивают более высокие рабочие скорости, чем экструдеры, что свидетельствует о преимуществе технологических линий на базе каландров, несмотря на то, что для их размещения необходимы большие производственные площади.

Термоформование изделий из листовых и пленочных полимерных материалов объединяет три основных метода: вакуум-формование, пневмоформование и формование с помощью сопряженных металлических форм. Всех их объединяет то, что ири этом изделия из листовых пластиков можно получать, ирижимая размягченный полуфабрикат к оформляющей внутренней или внешней полости формы.

Наибольшее распространение в промышленности имеет иакуум-формование (рис. 9.6). В этом процессе обычно используют листы, которые закрепляют в раме, а затем нагревают. По достижении необходимой температуры и состояния полимерного циста его нагрев прекращают и из полости между листом и формой откачивают воздух. Атмосферное давление прижимает лист к форме, на которой он охлаждается и затвердевает, точно воспроизводя се геометрию.

Одно из основных преимуществ процесса термоформования состоит в низкой стоимости форм. При изготовлении образцов или опытных партий изделий обычно используют формы из таких материалов, как дерево, бетон, пластмассы и металлонаполненные эпоксидные смолы. Формы, предназначенные для длительной

|

Рис. 9.6. Последовательность операций при вакуум-формовании заготовки с предварительной вытяжкой пуансоном: и — нагрев заготовки; 6 — предварительная вытяжка материала; в — формование вакуумом; г — удаление отформованного изделия |

|

А |

![]()

|

В |

![]()

|

□1 |

![]() + + + + +

+ + + + +

Эксплуатации, как правило, выполняют из стали или алюми ниевых сплавов.

Технология термоформования относительно проста и дешеви, при этом используется простое оборудование, а исходными материалами служат пленки в рулонах или листы. Недостаток это|| технологии состоит в большом количестве образующихся отходов, которое при формовании некоторых изделий достигают 40 %.

Опубликовано в

Опубликовано в