СВАРКА ЭЛАСТИЧНОЙ ЕМКОСТИ ИЗ ФТОРОПЛАСТОВОЙ ПЛЕНКИ

30 мая, 2013

30 мая, 2013  admin

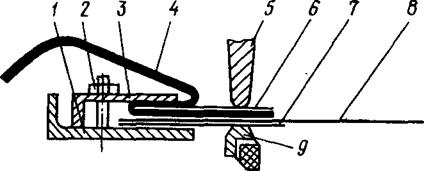

admin Сварку эластичной емкости, представляющей собой пакет прямоугольной формы из пленки фторопласта-4МБ, осуществляют методом термоультразвуковой сварки с использованием описанной выше установки УСМ-46 (рис. 5.1). Свариваемые пленки протягивают между разогретыми с помощью электронагревателей до температуры сварки ультразвуковым инструментом-вол - новодом и опорным роликом. Для предотвращения прилипания пленок к разогретым металлическим поверхностям на последние наносят слой фторопласта-4 либо используют прокладку из этого материала (неориентированная пленка фторопласта-4 толщиной 150 мкм). Температура опорного ролика устанавливается равной температуре сварки (330-350°С), температура же ультразвукового инструмента может быть ниже-в пределах 250-280°С. Амплитуда ультразвуковых колебаний при их непрерывном вводе в зону сварки не должна превышать 15 мкм. Поскольку этот параметр сложно контролировать, возможно прерывистое, импульсное включение ультразвука путем модулирования сигнала генератора непрерывного действия или применение импульсного

|

|

|

А |

|

5 |

|

|

|

Рис. 5.1. Технологическая схема сварки эластичной емкости из пленки фторо- Пласта-4МБ: О — сварка полотнища: б-сварка продольных швов: в-сварка мест пересечения сварных швов: г-сварка поперечных швов; /-волновод; 2- нагреватель; 3 - свариваемые пленки: 4-опорный ролик |

|

В |

|

Г |

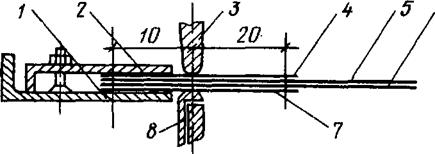

Рис. 5.2. Сварка нахлесточного шва при изготовлении эластичной емкости:

/, 2, 3 - фиксирующее приспособление; 4. 8- свариваемые пленки; 5 - ультразвуковой инструмент; б, 7-антиадгезионная прокладка из фторопласта; 9-роликовая опора

/, 2, 3 - фиксирующее приспособление; 4. 8- свариваемые пленки; 5 - ультразвуковой инструмент; б, 7-антиадгезионная прокладка из фторопласта; 9-роликовая опора

Генератора, например типа УГИР. Сварочное давление должно составлять 0,2-0,4 МПа.

Все работы по сварке эластичной емкости из фторполимерной пленки должны проводиться в условиях, исключающих попадание на поверхность материала пыли, влаги и других загрязнений. Такие пленки, сильно электризуясь, притягивают к себе инородные частицы, которые в процессе сварки, попадая под раскаленный инструмент, становятся причиной дефектов.

Поскольку ширина выпускаемой пленки фторопласта-4МБ не превышает 550 мм, для получения полотнища требуемой ширины необходимо выполнить два нахлесточных шва, в направлении экструдирования пленки. Для этого раскроенные полотнища закрепляют в сварочном приспособлении так, как показано на рис. 5.2, и вводят его в зазор между ультразвуковым инструментом и опорным роликом. Скорость сварки составляет 0,15 м/мин. Качество сварки можно контролировать по степени прозрачности выходящего из-под инструмента сварного шва.

Сразу после выполнения сварного шва прокладочный материал отделяют, полотнище освобождают из приспособления и укладывают на стол в распрямленном виде.

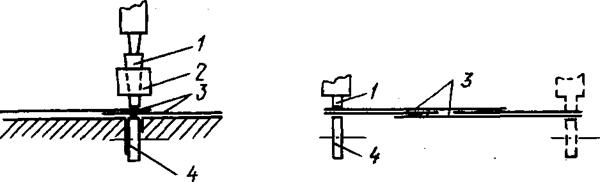

Все остальные швы емкости-рантовые. Перед сваркой кромки полотнищ обезжиривают, протирая их тканевым тампоном, смоченным в растворителе. После выдержки полотнищ на воздухе в течение 5-10 мин их укладывают так, чтобы нахлесточ - ные швы не совпадали друг с другом, закрепляют собранные полотнища в приспособлении (рис. 5.3) и выполняют последовательно продольные рантовые швы.

При сварке поперечных швов используется'то же приспособление, однако при закреплении в нем сваренного из полотнищ рукава необходимо по возможности создать в материале растягивающие напряжения вдоль сварного шва, поскольку материал в этом направлении дает небольшую усадку. Для предогвраще-

При сварке поперечных швов используется'то же приспособление, однако при закреплении в нем сваренного из полотнищ рукава необходимо по возможности создать в материале растягивающие напряжения вдоль сварного шва, поскольку материал в этом направлении дает небольшую усадку. Для предогвраще-

6

Рис. 5.3. Сварка рантового шва:

1, 2 - фиксирующее приспособление; 3 волновод; 4, 7 - антиадгезнониые прокладки; 5, 6- свариваемые пленки; 8- роликовая опора

Ния образования в околошовной зоне при усадке шва «гармошки» можно осуществлять обжатие околошовной зоны в процессе сварки.

Опубликовано в

Опубликовано в