МЕСТНЫЕ ОТСОСЫ ДЛЯ РУЧНОЙ ЭЛЕКТРОСВАРКИ

12 июня, 2016

12 июня, 2016  Oleg Maloletnikov

Oleg Maloletnikov Вопросы вентиляции при ручной сварке решаются в зависимости от организации технологического процесса. Сварка мелких изделий должна производиться на фиксированных местах или в кабинах, оборудованных местными отсосами — неподвижными решетчатыми панелями равномерного всасывания (рис. 10), изготовленными по типовым чертежам (габаритные размеры 600X645 мм; 750X645 мм; 900x645 мм). Скорость воздуха в рабочем сечении панели, составляющем 25% габаритного, должн8

уходиться в пределах 3—4 м/с с тем, чтобы обеспечить подвижность воздуха, удаляемого отсосом, в зоне сварки 0 расстоянии не более 0,7 м, от отсоса не менее 0,5 м/с. уііі/княя кромка панели должна быть расположена не вуше 350 мм над поверхностью сварочного стола.

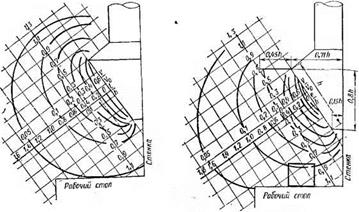

На рис. 11 и 12 в относи - тельных координатах представлены спектры всасывания для наклонных панелей равномерного всасывания, полученные экспериментально во Всесоюзном научно-исследовательском институте охраны труда

ВЦСПС (г. Ленинград) [4] с помощью термоэлектроане-

мометра ТА-ЛИОТ. Как

видно по расположению линий равных скоростей, применение поворотного ко

зырька повышает эффективность этих устройств. Наличие стенки, соединяющей нижний край панели с поверхностью стола, повышает КПД панели. При отсутствии стенки бесполезно засасывается воздух из пространства сзади панели и стола сварщика. Применение козырька и стенки позволяет ограничить область всасывания и благодаря этому повысить подвижность воздуха в зоне сварки на 20%. Приведенными спектрами всасывания можно пользоваться для того, чтобы с достаточной Для инженерных расчетов степенью точности определить скорость у источника выделения вредности, которая при Ручной электросварке на стационарных постах и в кабинах по нормам проектирования не должна быть меньше 6,5 м/с. Панели равномерного всасывания могут применяться при полуавтоматической сварке в среде углекислого газа. Подвижность воздуха в зоне сварки в этом случае должна быть 0,2—0,5 м/с во избежание нарушения защитного газового покрытия дуги и ухудшения качества сварного шва.

![]()

|

Рис. 11. Спектр всасывания на- Рис. 12. Спектр всасывания наклонной панели без козырька клонной панели с поворотным козырьком |

Пример расчета. Определить расход воздуха, который нужно удалить с помощью панели равномерного всасывания размером 900X645 мм при ручной сварке изделия, расположенного на столе, как показано на рис. 12. Определяем по спектру всасывания, что скорость воздуха в зоне дуги составляет (по интерполяции) 12% скорости в рабочем сечении панели (25% габаритного). При ручной сварке подвижность в зоне дуги должна быть не менее 0,5 м/с, следовательно, скорость в рабочем сечении панели должна быть о=4,16 м/с. Определяем необходимый расход воздуха L—3600 XvXF=3600 Х0,9X0,645X0.25X4,16 = 2170 м3/ч, где F — площадь рабочего сечения.

На отдельных предприятиях еще имеются вытяжные зонты, расположенные над местами сварки. Это решение неудачно, так как образующийся аэрозоль проходит через зону дыхания сварщика. Наличие горизонтальных потоков воздуха в цехе также снижает эффективность таких отсосов. Независимо от объема удаляемого зонтом воздуха под щитком сварщика, работающего стоя, наклонившись над изделием, экспериментально были обнаружены концентрации сварочного аэрозоля. Установка с трех сторон вытяжного зонта подвесных фартуков несколько увеличивает эффективность такого местного отсоса. Для обеспечения равномерности скоростей воздуха по всему рабочему сечению зонта угол его раскрытия при вершине не должен превышать 60°. Пло

щадь рабочего сечения зонта должна перекрывать площадь источника вредностей.

Создание эффективной местной вентиляции при рассеянной по площади цеха сварке крупногабаритных изделий значительно

|

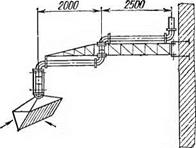

Рис. 13. Панель равномерного всасывания на поворотных устройствах |

|

раниченной радиусом 2—4,5 м (рис. 13) [7, 8]. Поворотные устройства, как показала практика, быстро выходят из строя. Институтом «Сантехпроект» (г. Москва) усовершенствована типовая конструкция в направлении повышения ее надежности в эксплуатации. Аэродинамическая схема панели осталась прежней. Другим решением рассматриваемой проблемы является применение разработанной ВНИИОТом высоковакуумной установки с малогабаритными местными отсосами [7]. Основной областью применения этой установки является ручная электросварка на нефиксированных местах, в замкнутых и полузамкнутых пространствах. Подробное ее описание дано в гл. VII.

В трудах Ленинградского дома научно-технической пропаганды был описан отсос с гибким шлангом, укрепляемый на свариваемом металле с помощью магнитного основания (конструкция инж. Коржова). Эта конструкция широкого практического применения не получила. Такой отсос может быть больших размеров, чем пневмовакуумный, с гибкими шлангами больших диаметров (100—150 мм), что дает возможность применить менее дефицитные вентиляторы низкого или среднего давления.

В зарубежной практике получили широкое применение малогабаритные передвижные вентиляционные уста

новки, применяемые при сварке на нефиксированных местах. Характерной конструктивной особенностью их является сочетание малогабаритного вентилятора высокого давления, гибких облегченных шлангов и пылегазо - приемника, фиксируемого на требуемом расстоянии от сварочной дуги с помощью специального штатива или укрепляемого на свариваемых деталях.

ГОСИНТИ располагает чертежами отечественной малогабаритной установки «ВИХРЬ-2», в которой электродвигатель пылесоса сблокирован с электрододержате - лем и включается при зажигании дуги. Гибкий шланг объединен с электрододержателем. Удаляется загряз - j ненный воздух непосредственно из зоны сварки.

Горьковским отделением института «Проектпромвен - тиляция» в производственных условиях были применены панели равномерного всасывания, активированные приточными струями для вентиляции при ручной электросварке рамы размером 3,5>(],75 м на кондукторе. Применение поддува позволило расположить панели равномерного всасывания не над изделием, а в стороне па расстоянии 1 м от кондуктора. Такое техническое решение требует обязательного выполнения следующих 1 условии: температура и подвижность воздуха на рабочих местах должны быть в пределах, регламентируемых санитарными нормами; рабочие места должны быть расположены вдоль приточных струй с тем, чтобы исключить попадание загрязненной струи в зону дыхания рабочих и дутье в спину, что вызывает простудные заболевания; местные вытяжные устройства должны быть рассчитаны на удаление объема воздуха, подаваемого местными приточными устройствами, и всех подмешивающихся масс воздуха из окружающей среды.

Гигиенический эффект в описанной установке был достигнут при подаче 2420 м3/ч приточного воздуха двумя приточными насадками размером 600X1100 мм каждый и удалении 3760 м3/ч загрязненного воздуха двумя панелями равномерного всасывания размером 600Х Х645 мм. Для вентиляции в таких условиях в принципе можно применить и типовые устройства — панели равномерного всасывания на подъемно-поворотных устройствах, не активированные поддувом.

Новым и перспективным направлением развития вентиляционной техники является разработка отсосов, встроенных в оборудование для сварки, обладающих

рядом преимуществ по сравнению с обычными. Их главной отличительной чертой является то, что они значительно ближе расположены к источнику образования вредных веществ.

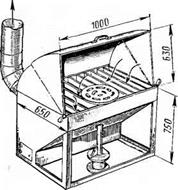

рис. 14. Сварочный стол с на-

рис. 14. Сварочный стол с на-

движным укрытием и подреше-

точным отсосом

В альбоме типовых рабочих чертежей, разработанном институтом «Проектпромвентиляция»

[9], представлены черте-

жи стола с надвижным

укрытием и поворотным

|

диском для ручной сварки (рис. 14). Поворотный диск, расположенный над решеткой, из-под которой производится отсасывание вредных веществ, может поворачиваться вместе с изделием сварщика (расход удаляемого воздуха рекомендуется определять по формуле L = 4#M+820 м3/ч при работе без укрытия, где Яы—расстояние от сварочной дуги до плоскости стола). При работе с укрытием следует удалять 1200 м3/ч воздуха. Скорость воздуха в рабочем сечении следует принимать 2,1 м/с.

|

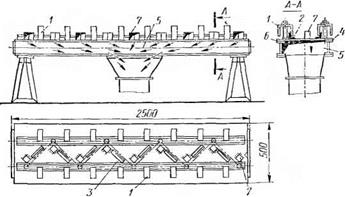

Рис. 15. Отсос, встроенный в кондуктор для сварки плоских ферм |

стия размером 80X80 мм отсоса прорезаны в плоскости кондуктора в непосредственной близости (25 мм) от узлов фермы, где производится сварка. В качестве воздуховода использовано пространство (см. рис. 15) между двумя несущими двутавровыми балками кондуктора, для чего к раме по торцам и снизу приварены стальные листы. Конструктивное выполнение отсоса обеспечивает эффективное удаление сварочного аэрозоля с помощью небольшого объема воздуха (1000—2000 м3/ч) в зависимости от режима сварки (подвижность в зоне дуги 0,5— 1,5 м/с), не создавая при этом помех процессу сварки, укладке заготовок и снятию готовой фермы.

Изготовление описываемого отсоса проще и дешевле, чем типовых панелей. Основные эксплуатационные затраты (на электроэнергию для работы вентилятора) пропорциональны объему воздуха и для встроенного отсоса будут в 2,5—5 раз меньше. Вредные вещества отсасываются вниз, минуя зону дыхания работающего, что имеет большое гигиеническое значение. Принцип устройства таких отсосов вполне применим к кондукторам для сварки плоских ферм любых размеров и конфигураций, являющихся универсальной конструкцией. Для дальнейшей транспортировки уловленных вредностей могут служить подпольные воздуховоды, эффективнее гасящие шум от работы вентиляторов и не мешающие работе подъемно-транспортного оборудования.

|

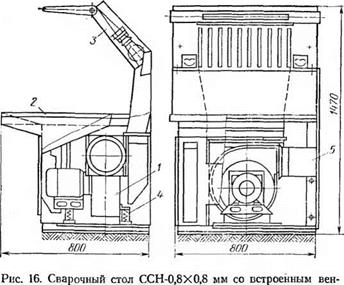

тиляцнонным агрегатом: / — вентилятор с электродвигателем; 2 — стол с решетчатой плитой; 3 — наклонная вытяжная панель; 4 — виброоснованне; 5 — выходной патрубок |

НИИ санитарной техники (г. Киев) совместно со Всесоюзным институтом сварочного производства (г. Киев) разработаны столы со встроенными отсосами для ручной и полуавтоматической сварки в среде углекислого газа с рабочей плоскостью 800x800 мм (рис.16) для сварки деталей массой до 50 кг и с рабочей плоскостью 1250X800 мм для деталей массой до 80 кг. Вентиляционный агрегат состоит из местного отсоса комбинированного типа — наклонной панели и подрешеточного отсоса с клапаном для переключения, сборного воздуховода и вентилятора низкого давления Ц4-70 № 2,5, который создает подвижность воздуха в зоне сварки 0,25—0,5 м/с. Для повышения эффективности наклонной панели имеется поворотный козырек, ограничивающий зону всасывания. Удаление сварочного аэрозоля в основном производится наклонной панелью с шарнирно закрепленным козырьком. При сварке деталей малой высоты, а также при сварке в среде углекислого газа отсос производится через решетку стола, при этом клапан перекрывает верхний отсос. Для хранения

электродов предусмотрена выдвижная кассета, а ддя инструмента имеется ящик. Стул с регулируемой высотой сидения создает удобства при работе сидя. Столы оборудованы осветительными лампами. Модификацией является вариант стола без вентилятора, который под. соединяется к общецеховой вытяжной системе.

На этих примерах показаны пути рационального использования свободных объемов в технологическом оборудовании. Встроенные отсосы эффективнее в гигиеническом, экономическом и технологическом отношении по сравнению с обычными местными отсосами и, безусловно, заслуживают широкого внедрения. Создание оборудования со встроенными отсосами — актуальная задача улучшения условий труда, которая может быть успешно решена только организациями, разрабатывающими технологическое оборудование при обязательном участии специалистов по вентиляции и работников заводов.

Опубликовано в

Опубликовано в