Материалы и изделия из шлаковых расплавов

13 декабря, 2012

13 декабря, 2012  admin

admin Степень использования отходов промышленности для производства строительных материалов и конструкций в настоящее время весьма низка. Так, в промышленном масштабе для изготовления строительных материалов применяют только незначительную часть расплавленных шлаков; основное же количество доменных шлаков текущего производства и отвальных шлаков почти не используют. По данным Гипромеза, слив шлака в отвалы обходится ежегодно более чем в 10 млн. руб., а для организации отвалов необходимы значительные площади и капиталовложения до 1,5 руб. на 1 т сливаемого шлака.

Вместе с тем огненно-жидкие шлаки металлургической промышленности служат ценным сырьем для получения различных материалов и изделий. Производство изделий из шлаковых расплавов выгодно и экономично, поскольку не требует дополнительных затрат топлива, отпадает необходимость в специальных плавильных печах и значительно снижаются удельные капитальные вложения и себестоимость единицы продукции. Однако для обеспечения надлежащего качества выпускаемых изделий шлаковые расплавы нуждаются в обогащении специальными добавками, что несколько усложняет их производство.

• Из огненно-жидких шлаков получают изделия для покрытий полов промышленных предприятий, облицовочные плитки, используемые в коррозионных средах, тюбинги для крепления горных выработок, легкие материалы — термозит, шлаковую вату и др.

• Термозит представляет собой ячеистый материал, получаемый в результате вспучивания расплавленного шлака при быстром его охлаждении. Вспучивание шлака осуществляется в спеЦиальных машинах центробежным способом, на каскадных лотках или в бассейнах.

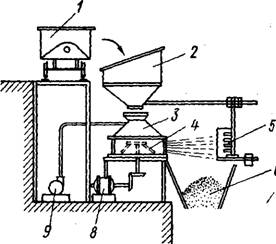

При центробежном способе (рис. 4.4) расплавленный шлак сливают в приемный бункер, из которого затем подают в центробежную машину. Одновременно в последнюю поступает и вода. Расплавленный шлак под действием вращающейся крыльчатки распыляется, вспучивается парами воды и под действием центробежной силы отбрасывается на охлаждающий экран. Под охлаждающим экраном расположены приемный бункер и транспортер для удаления готового термозита.

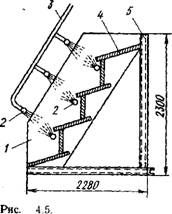

При производстве термозита на каскадных лотках струя шлакового расплава, стекая с полки на полку, попадает между двух струй воды, которая, испаряясь, вспучивает расплав. Каскадный лоток (рис. 4.5) представляет собой металлическую четырехступенчатую конструкцию с наклонными полками, впереди которых расположены перфорированные трубы для подачи воды.

Бассейновый способ заключается в том, что в металлический ящик размером 6X6 м поступает шлаковый расплав. В днище

ящика имеются отверстия, а под ящиком — специальные карманы, в которые под давлением поступает вода. Струи воды, подающиеся снизу, пронизывают слой расплавленного шлака и вспучивают его под действием образующегося пара и выделяющихся газов.

Насыпная плотность термозита 300...1100 кг/м3 в зависимости от размеров кусков и степени вспучивания. Щебень из термозита является хорошим заполнителем для легких термозитобетонов. При заливке расплавленного шлака в специальные формы можно получать изделия различного профиля и конфигурации. Для уменьшения напряжений и предотвращения образования трещин в период кристаллизации и последующего охлаждения изделий в формы перед их заливкой укладывают стальную арматурную сетку.

|

Каскадного |

|

Схема лотка: |

|

Боковая стенка лотка; 2 — Перфорированные трубы; 3 — магистральный водопровод; 4 — кас - металлический корпус |

|

/ |

|

Кады; 5 |

|

Рис. 4.4. Технологическая схема производства термозита (шлаковой пемзы): / — жидкий шлак; 2 — бункер; 3 — центробежная машина; 4 — крыльчатка; 5—охлаждающий экран; 6 — бункер для вспученного шлака; 7 — транспортер; 8 — привод крыльчатки; 9 — насос для подачи воды |

|

V///)/////)////}>/////// |

Проведенные НИИЭС Госстроя СССР, НИИполимеркровли М. ПСМ СССР и другими организациями исследования показывают, что в местах размещения металлургических заводов и ближайших районах

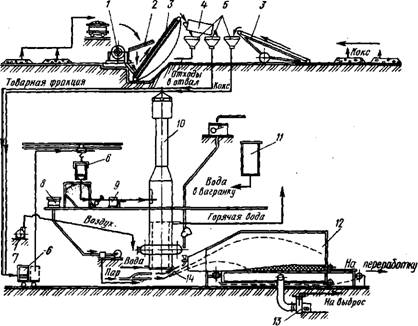

преимущественное применение в ограждающих и несущих легко - бетонных конструкциях должна найти шлаковая пемза как весьма эффективный в экономическом отношении материал. Себестоимость шлаковой пемзы в 2...3 раза ниже керамзита. Соответственно в 1,5...2 раза ниже и уровень удельных капитальных вложений на ее производство. Анализ фактических показателей Производства и применения наружных легкобетонных стен на основе шлаковой пемзы и керамзита показывает, что стоимость 1 м2 наружных шлакопемзобетонных стен является минимальной. Ф Шлаковая вата представляет собой материал, состоящий из тончайших волокон, получаемых из расплавленных огненно-жидких доменных шлаков или других минеральных расплавов, у которых модуль кислотности больше единицы. При производстве шлаковой ваты (рис. 4.6) в вагранку загружают доменный шлак соответствующего состава и крупности (до 50...70 мм) и топливо, обладающее высокой механической и термической прочностями. В качестве топлива используют кокс, антрацит, древесный уголь. При температуре 1200...1400 °С шлаковый расплав, вытекая через летку вагранки, раздувается струей пара и в камере осаждается в виде тонких нитей. Из камеры осаждения минеральная вата с помощью транспортера перемещается в камеру охлажде-

|

Рис. 4.6. Технологическая схема производства шлаковой ваты: 1—шековая дробилка; 2—просеивание дробленого щебня; 3—транспортер; 4—грохот; 5—бункера; 6—вагонетки, транспортирующие смеси иа склад; 7—вентилятор Для подачи воздуха в вагранку; 8—парафиновое масло; 9 — весы; 10—вагранка; И — бак с водой; 12—камера охлаждения; 13 — вентилятор; 14 — сопло подачи пара |

Ния и далее на пост изготовления матов. На этом посту перемещаемый слой шлаковой ваты выравнивают, обклеивают бумагой или картоном, режут на куски заданной длины и отправляют на склад готовой продукции. Плотность матов 250...300 кг/м3, а теплопроводность 0,05 Вт/(м-°С). Изделия из минеральной ваты широко используют в качестве звуко - и теплоизоляционных материалов, они обладают высокой температуроустойчи - востью и могут с успехом применяться для утепления всевозможных ограждающих строительных конструкций.

Опубликовано в

Опубликовано в