Магнитная дефектоскопия

25 января, 2014

25 января, 2014  admin

admin Физические основы магнитной дефектоскопии. Магнитные методы контроля основаны на обнаружении магнитных потоков рассеяния, возникающих при наличии различных дефектов, в намагниченных изделиях из ферромагнитных материалов (железа, никеля, кобальта и некоторых сплавов).

Намагничивание осуществляется пропусканием тока по детали, созданием магнитного поля вокруг детали магнитом или электромагнитом.

Простым способом создания магнитного потока является пропускание тока плотностью 15—20 А/мм по виткам сварочного провода, наматываемого тремя — шестью витками на изделие. Для намагничивания лучше применять постоянный ток.

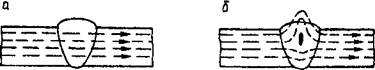

Магнитный поток, распространяясь по изделию и встречая на своем пути дефект, огибает его вследствие того, что магнитная проницаемость дефекта значительно ниже магнитной проницаемости основного металла. В результате этого часть магнитно-силовых линий вытесняется дефектом на поверхность, образуя местный магнитный поток рассеяния (рис. 51).

В зависимости от способа регистрации магнитного потока рассеяния магнитные методы контроля подразделяют на магнитопорошковый и магнитографический. В первом случае потоки рассеяния выявляются с помощью магнитного порошка, во втором — регистрируются на магнитную ленту.

Магнитопорошковый метод. Применяют два способа контроля с помощью магнитного порошка: сухой и мокрый. В первом

|

Рис. 51. Распределение магнитного потока по сечению качественного (а) и дефектного (б) шва |

случае на поверхность намагниченной детали наносят магнитный порошок (железные опилки, окалина и др.) в сухом виде, во втором — в виде суспензии с керосином, маслом, мыльным раствором. Под действием втягивающей силы магнитных полей рассеянью частицы порошка перемещаются по поверхности детали и скапливаются в виде валиков над дефектами. Форма этих скоплений соответствует очертаниям выявляемых дефектов.

Методика магнитопорошкового контроля включает следующие операции: подготовку поверхностей перед контролем и очистку их от загрязнений, окалины, следов шлака после сварки; подготовку суспензии, заключающуюся в интенсивном перемешивании магнитного порошка с транспортируемой жидкостью; намагничивание контролируемого изделия; нанесение суспензии или порошка на поверхность контролируемого изделия; осмотр поверхности изделия и выявление мест, покрытых отложениями порошка; размагничивание.

Метод отличается высокой чувствительностью к тонким и мелким трещинам, простотой выполнения, оперативностью и наглядностью результатов.

Чувствительность магнитопорошкового метода зависит от ряда факторов: размера частиц порошка и способа его нанесения, напряженности приложенного намагничивающего поля, вида приложенного тока (переменный или постоянный), формы, размера и глубины залегания дефектов, а также от их ориентации относительно поверхности изделия и направления намагничивания, состояния и формы поверхностей, способа намагничивания.

При контроле магнитными методами наиболее уверенно выявляются плоскостные дефекты: трещины, непровары и несплав - ления, наибольший размер которых ориентирован под прямым или близким к нему углом относительно направления магнитного потока. Дефекты округлой формы (поры, шлаковые включения, раковины) не могут создавать достаточного потока рассеяния и, как правило, при контроле обнаруживаются удовлетворительно.

Дефектоскопы для магнитопорошкового метода контроля включают источники тока, устройства для подвода тока к детали, устройства для полюсного намагничивания (соленоиды, электромагниты), устройства для нанесения на контролируемую деталь порошка или суспензии, измерители тока (или напряженности поля).

Стационарные универсальные дефектоскопы (УМДЭ-2500, ХМД-10П, МД-5 и др.) широко распространены на предприятиях с крупносерийным выпуском разнотипных деталей. На таких установках можно контролировать детали различной конфигурации с производительностью от десятков до многих сотен деталей в час.

Из группы переносных и передвижных дефектоскопов серийно выпускаются дефектоскопы ПМД-70 и МД-50П. Переносной магнитный дефектоскоп ПМД-70 предназначен для магнитного контроля сварных швов в полевых условиях. Передвижной дефектоскоп МД-50П применяется для контроля крупногабаритных массивных изделий по участкам.

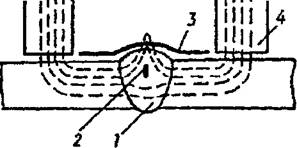

Магнитографический метод. Сущность этого метода (рис. 52) заключается в намагничивании контролируемого участка сварного шва и околошовной зоны с одновременной записью магнитного поля на магнитную ленту и последующем считывании полученной информации с нее специальными устройствами магнитографических дефектоскопов.

Технология магнитографического контроля включает следующие операции: очистку контролируемых соединений от шлака, налипших брызг металла и различных загрязнений;

наложение на шов отрезка размагниченной магнитной ленты и ее прижим эластичной резиновой лентой;

намагничивание контролируемого изделия при оптимальных режимах в зависимости от типа намагничивающего устройства,

|

far

Рис. 52. Схема магнитографического контроля. /— сварной шов; 2—дефект; 3 — магнитная пленка; 4— намагничивающее устройство |

|

1 |

толщины сварного шва и его магнитных свойств;

расшифровку результатов контроля, для чего магнитную ленту устанавливают в считывающее устройство дефектоскопа и по сигналам на экранах дефектоскопа выявляют дефекты.

Магнитографический метод в основном применяют для контроля стыковых швов, выполненный сваркой плавлением, и в первую очередь при дефектоскопии швов магистральных трубопроводов. Этим методом можно контролировать сварные изделия и конструкции толщиной до 20—25 мм.

Чувствительность магнитографического контроля примерно такая же, как и магнитопорошкового. Она зависит от размеров, формы, глубины и ориентации дефектов, параметров считывающей головки дефектоскопа и типа магнитной ленты. Магнитогра - фией наиболее уверенно выявляются плоскостные дефекты (трещины, непровары, несплавления), а также протяженные дефекты в виде цепочек шлака, преимущественно ориентированные поперек направления магнитного потока. Значительно хуже выявляются округлые дефекты (поры, шлаковые включения). Практикой установлено, что этим методом уверенно обнаруживаются внутренние

плоскостные дефекты, когда их вертикальный размер составляет 8—10% толщины сварного шва.

На чувствительность магнитографического метода сильно влияют высота и форма усиления шва, а также состояние его поверхности. При снятом усилении шва максимальная чувствительность контроля к указанным дефектам достигает 5%. Округлые внутренние дефекты обнаруживаются, когда их размер по высоте не меньше 20% толщины изделия.

Для записи магнитных полей при магнитографическом контроле применяют магнитную ленту. Лента выполняется на триацетатной или лавсановой основе с нанесением на нее мельчайших ферромагнитных частиц. В настоящее время серийно выпускаются ленты типа МК-1 (на триацетатной основе) и МК-2 (на лавсановой основе) шириной 35 мм. Лента МК-2 обладает более высокими физико-механическими свойствами, чем лента МК-1, и может применяться при температурах окружающего воздуха от +70 до —70°С; лента МК-1 при температурах ниже —30°С теряет эластичность.

Считывание результагов контроля с магнитной ленты производится магнитографическими дефектоскопами. Промышленностью выпускаются дефектоскопы, имеющие два вида индикации: импульсную и телевизионную. При импульсной индикации на экране электронно-лучевой трубки возникают импульсы, амплитуда которых характеризует величину дефекта в вертикальном направлении, а при видеоиндикации магнитный потенциальный рельеф полей рассеяния от дефектов переносится на экран ЭЛТ. в виде телевизионного изображения магнитограммы отдельных участков шва.

Известны дефектоскопы типа МД-9 с импульсной индикацией и МД-11 с видимым изображением. Наиболее совершенные дефектоскопы МДУ-2У, МД-10ИМ и МГК-1 имеют двойную индикацию.

ПРИЛОЖЕНИЕ

|

Табл. 1. Применение покрытых электродов при сварке сталей

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Сварка низкоуглеродистых сталей |

|||||

|

ОММ-5 |

2 |

60-70 |

50-60 |

60-70 |

Постоянный |

|

3 |

100-130 |

80-110 |

90-120 |

||

|

4 |

160-190 |

130-150 |

140—160 |

||

|

5 |

200-220 |

150-170 |

— |

||

|

ЦМ-7 |

4 |

160-190 |

130-150 |

140-160 |

Постоянный, переменный |

|

5 |

210-250 |

140-160 |

— |

||

|

б |

260-320 |

— |

— |

||

|

ОМА-2 |

2 |

25-45' |

20-45 |

20-45 |

Постоянный, переменный |

|

3 |

50-80 |

40—80 |

50-80 |

||

|

УОПИ-13/45 |

2 |

45-65 |

30—40 |

30-45 |

Постоянный |

|

3 |

80-100 |

60-80 |

70-90 |

||

|

4 |

130-160 |

100-130 |

120-140 |

||

|

5 |

170-200 |

140-160 |

150-170 |

||

|

СМ-11 |

4 |

160-220 |

140-180 |

140-180 |

Постоятый, переменный |

|

5 |

200-250 |

160-200 |

— |

|

Табл. 2. Сварка вольфрамовыми электродами стыковых швов

|

|

Табл. 3. Сварка тонколистовых конструкций (без присадочных материалов с обязательным оплавлением кромок)

|

|

1 |

2 |

3 |

|

|

Сварка стыковых труб |

•ь=І |

f=V |

Применяется для стыков труб, когда требуется сохранить точный внутренний диаметр трубы и для соединения труб из вязкого металла до 3 мм, позволяющего отбортовыватъ кромки |

|

Сварка листов встык без отбортовки кромок на подкладке |

Применяется в конструкциях, где допускаются ослабленные швы. Листы толщиной до 3 мм собираются встык без зазора на прокладке. После разделки кромок образуется сварное соединение тоньше основного металла |

||

|

Табл. 4. Сварка трубопроводов |

|

Вид соединения |

|

Эскизы |

Области применения и технология

1

|

Стыковое без разделки кромок |

|

SE |

Сварка тонкостенных труб с толщиной стенки до 3 мм, стык собирается с зазором от О до 1,5 мм, заваривается с применением присадочного металла

Стыковое без скоса кромок п с вставным кольцом

Сварка тонкостенных труб с толщиной стенки до 3 мм, обеспечивается полный гарантированный провар всего сечения

|

|

Стыковое без скоса кромок с отбор ТОЕНЫМ и вставным кольцом

Сварка тонкостенных труб с гарантированным проваром сечения, когда уменьшение внутреннего диаметра недопустимо

|

Стыковое с нормальной разделкой кромок |

|

шщ |

|

|

Сварка стыков труб с толщиной стенок более 3 мм; наиболее распространенный вид соединения

|

Стыковое с внутренней расточкой для постановки опорного кольца |

|

шмш |

|

|

|

Прі [меняется в тех случаях, когда требуется особенно тщательный провар всего сечения и допускается местное сужение се - чения трубопровода |

|

Стыковое с разделкой кромок и вставным кольцом |

Применяется при необходимости соблюдения точных внутренних размеров

SHAPE * MERGEFORMAT

|

w^ikiig |

Стыковое с заточкой для точной центровки

Применяется для толстостенных труб, когда требуется точная центровка, а прочность сварного соединения может бьпъ ниже прочности металла трубы

|

Сварной операционный стык |

|

|

Применяется в монтажных условиях, когда трубопровод проходит в местах, где сварка его обычными способами невозможна

Сварной монтажный стык, выполняемый при помощи зеркала

Применяется в монтажных условиях, когда горелкой можно подойти со всех сторон свариваемого стыка, а прямое наблюдение-за стыком невозможно

|

Тип |

Способ наплавки |

Вид напыляемого порошка |

Расход порошка, кг/ч |

Расход ацетилена, л/ч |

|

Малой мощности ГН-1 |

Ручной, с подачей порошка через пламя с последующим оплавлением |

Хром-бор-никелевые сплавы |

До 0,9 |

140-300 |

|

Средней мощности ГН-2 |

То же |

То же |

До 2,0 |

350—600 |

|

Большой мощности ГН-3 |

Ручной, с подачей порошка через пламя с последующим оплавлением |

То же |

Не менее 5,0 |

150—1750 |

|

ГН4 |

Механизированный с внешней подачей порошка без последующего оплавления |

Никель-алюминиевые порошки с экзотермическими свойствами |

До 3,6 |

800-1100 |

|

Табл. 6. Комплектность (в штуках) универсальных горелок наконечниками при работе с газами-заменителями

|

|

Табл. 7. Специализированные горелки для нагрева, поверхностной очистки и пайки

|

|

Эгалы выполнения работ |

Порядок операций |

|

При подготовке к работе |

Проверить герметичность резьбовых соединений и при необходимости подтянуть накидные гайки наконечника и ниппелей рукавов. Проверить герметичность сальников вентилей и при необходимости подтянуть сальниковую гайку. Проверить наличие разрежения (подсоса) во входном ацетиленовом ниппеле при пуске кислорода. При слабом разрежении следует проверить зазор между концом инжектора и входом в смесительной камере и при необходимости вывернуть инжектор на 1/2 — 1 оборот из смесительной камеры. Если разрежение отсутствует (подсоса нет), следует проверить, не засорено ліг отверстие инжектора или мундштука |

|

При выполнении работ |

Установить необходимое давление на редукторах Открыть кислородный вентиль для создания разрежения в канале горючего газа Открыть вентиль горючего газа и поджечь горючую смесь, истекающую из мундштука Регулировать мощность и состав пламени при помощи вентилей с установкой окислительного, нормального или науглероживающего пламени в зависимости от рода свариваемого металла. При хлопках следует перекрыть ацетиленовый, а затем кислородный вентиль. В случае сильного нагрева мундштука пламя необходимо погасить и охладить горелку в воде |

|

При прекращении работы |

Перекрыть вентили, сначала вентиль горючего йіза, а затем кислородный вентиль во избежание хлопка и вывернуть нажимные регулировочные винты на редукторах. Проверить состояние мундштуков, очистить наружную поверхность от брызг расплавленного металла протиркой о свинец или твердый кусок дерева Прочистить внутренний канал мундштука шестигранной иглой из латуни или другого металла, мягче меди Полезно иметь набор игл соответствзгющего диаметра для проверки и прочистки выходных каналов мундштуков горелки и следить за диаметром канала При чрезмерной разработке и обгорании мундштука его следует заменить |

|

Тип горелки |

Назначение |

Г орючий газ |

Давление газа, МПа |

|

Малой мощности Г2-04 |

Сварка стали, чугуна и цветных металлов Пайка, нагрев металла толщиной до 4 мм |

Ацетилен Кислород |

0,001-0,1 0,15- 0,25 |

|

Средней мощности ГЗ-ОЗ |

Сварка стали, чугуна и цветных металлов Пайка, нагрев металла толщиной до 30 мм |

Ацетилен Кислород |

0,001-1 0,15-0,35 |

|

ГЗУ-З-02 |

Сварка деталей из низкоуглеродистой стали толщиной до б мм (когда изделия не подле жат сдаче представителю Госгортех - надзора). Сварка чугуна. Нагрев и пайка |

Пропан бутан Природный газ Кислород |

Не менее 0,001 0,15 0,2-0,3 |

|

ГЗУ-4 |

Сварка чугуна. Наплавка литых твердых сплавов Нагрев и лайка |

Пропан бутан Природный газ Кислород |

0,02 0,15 0,2-0,4 |

Опубликовано в СВАРКА, РЕЗКА МЕТАЛЛОВ

Опубликовано в СВАРКА, РЕЗКА МЕТАЛЛОВ Комментарии закрыты.