КОНТРОЛЬ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

14 июля, 2016

14 июля, 2016  admin

admin Заклепочные соединения довольно широко применяются в технике. Например, в авиации большинство соединений фюзеляжа и оперения самолета выполняется на заклепках. Многие работающие до настоящего времени конструкции (например мосты), в которых теперь соединения выполняют с помощью сварки, ранее соединялись заклепочными швами. Эти швы нуждаются в контроле.

При проверке качества заклепочных соединений приходится решать три задачи: контроль гарантированного натяга при сборке соединения, дефектоскопия тела заклепки, дефектоскопия основного металла на трещины между заклепочными отверстиями.

Контроль гарантированного натяга в заклепочном соединении. Натяг необходим для создания строго фиксированного взаимного положения соединяемых деталей. Отверстия в основном металле соединения делают меньшего диаметра, чем заклепки, поэтому запрессовка заклепки в отверстие требует определенной силы. В процессе клепки заклепка увеличивается в диаметре. Это способствует увеличению натяга.

Методика ультразвукового контроля натяга заклепочных и болтовых соединений разработана Т. Б. Рыжовой (ЦАГИ). Она основана на уменьшении отражения ультразвука от отверстия с заклепкой или болтом при увеличении натяга, т. е. использовано то же явление, которое описано в разд. 5.5.

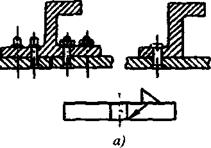

На рис. 5.114 показаны две основные схемы контроля, выбор которых зависит от конструкции соединения и доступа к нему. При контроле по схеме "вертикальное отверстие" (а) используют отражение поперечной волны от двугранного угла, образуемого поверхностями отверстия и изделия. Возможен также вариант с использованием поверхностной волны. При контроле по схеме "горизонтальное отверстие" (б) используют отражение поперечной волны от боковой поверхности.

На рис. 5.114, в показаны характерные графики изменения амплитуды при контроле по схеме "вертикальное отверстие" в функции от величины абсолютного натяга N. Начальное значение амплитуды соответствует отверстию без заклепки. При слабом натяге (область упругого деформирования) происходит уменьшение амплитуды по закону, близкому к линейному. Далее достигается минимум амплитуды, происходит ее слабое подрастание (переход к пластическому деформированию) и образуется горизонтальная площадка "насыщения". Предложено принимать за пороговое значение натяга точку пересечения продолжения горизонтального участка с кривой уменьшения амплитуды. При достижение амплитудой этого значения (для данного диаметра отверстия) считают, что величина натяга оптимальна.

При контроле по схеме "горизонтальное отверстие" лучшие результаты дал способ, при котором измеряется разность амплитуд сигналов от первой (внешней) поверхности и второй (внутренней) поверхности (рис. 5.114, г) При увеличении натяга первый сигнал уменьшается, а второй увеличивается, таким образом контролируется величина натяга сразу в двух точках по диаметру заклепки. Разными точками показаны результаты нескольких серий измерений.

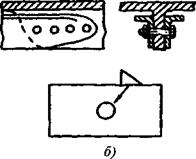

Дефектоскопия тела заклепки. Контроль стержня заклепки 2 выполняют эхометодом миниатюрным РС-преобразо - вателем 4 продольных волн, расположенным на головке 3 заклепки (рис. 5.115). Предпочтительнее вести контроль с головки с плоской поверхностью (на рисунке - 4 на нижней поверхности). Если заклепка имеет обе головки сферической

![]()

|

|

|

|

Рис. 5.114. Схемы контроля натяга заклепочных соединений:

а - вертикальное отверстие; б - горизонтальное отверстие; в - изменения амплитуды от углового отражателя при контроле по схеме а в функции величины абсолютного натяга N;z - измерение разности амплитуд сигналов ДА от внешней и внутренней поверхностей отверстия с заклепкой

формы, необходимо притереть к ней поверхность преобразователя 4' (сверху).

Контроль рекомендуется вести на частотах 2,5 или 5 МГц в зависимости от размеров заклепки. Чувствительность следует настраивать по эхосигналу от противоположного (донного) торца заклепки, используя его в качестве опорного, а затем повышать чувствительность, например, на 12 дБ. Для обычно применяемых заклепок небольшого диаметра необходимость в сканировании отпадает, т. е. контроль ведут при положении преобразователя на оси заклепки.

При большой длине заклепки возможно появление ложных сигналов, как на рис. 1.12, б. Если такие сигналы возникают на участке линии развертки между зондирующим импульсом и донным сигналом, следует фиксировать только сигналы от дефектов, превосходящие их по амплитуде.

Обнаружение трещин между заклепочными отверстиями. Такие трещины возникают при монтаже или в результате коррозии. Они обычно начинаются от отверстия под головкой 3 (рис. 5.115) одной из заклепок на наружной или внут

ренней поверхностях основного металла 1. Их основное направление - по радиусу к отверстию. Пока трещина не вышла на поверхность и не появилась из под головки заклепки, ее невозможно выявить при визуальном контроле или методами поверхностной дефектоскопии (магнитным, капиллярным).

Методика выявления подобных трещин УЗ-методом разработана В. В. Рахмановым (ЦНИИТмаш). Используют наклонный преобразователь на частоту

2,5 или 5 МГц (в зависимости от толщины металла), с углом ввода 50 или 60°. Преобразователь 5 направляют так, чтобы акустическая ось проходила по касательной к отверстию и отражалась от возможной трещины, как от углового отражателя.

Опорным сигналом служит отражение от двугранного угла, образуемого поверхностями отверстия и изделия при контроле прямым лучом (положение 5'). Если возможно возникновение трещин также со стороны поверхности ввода, то предусматривают контроль также однажды отраженным лучом.

Место на развертке, где находится опорный сигнал, отмечают строб-импульсом. Повышают чувствительность относительно опорного сигнала, например, на 12 дБ. Преобразователь смещают от положения 5‘ в сторону на радиус отверстия и вперед тоже на радиус отверстия (положение 5). При этом будет достигаться максимальная амплитуда отражения от возможной радиальной трещины, начинающейся от отверстия. Не меняя положения преобразователя, перемещают его вокруг головки заклепки. Отмечают появившиеся эхосигналы как возможные трещины.

Опубликовано в

Опубликовано в