Конструкции сварных узлов токопроводов и ошиновок

16 февраля, 2014

16 февраля, 2014  admin

admin В настоящее время в большинстве обычных электротехнических установок сильного тока применяются токопроводящие шины из алюминия. Медные шины устанавливаются главным образом в тех местах, где возможна коррозия алюминия, а также в движущихся установках, на механизмах, подвергающихся вибрациям, в электропечных и аккумуляторных установках и в других специальных случаях.

Применяются также шины из алюминиевого сплава АД31Т1 имеющего большую механическую прочность, чем алюминий. Это важно в связи с возрастающими мощностями энергосистем и быстро растущими в связи с этим токами коротких замыканий в электросетях.

Шины из сплава АД31Т1 выпускаются в термоупрочненном состоянии (закалка и искусственное старение), чем обеспечивается предел прочности при растяжении 200 МПа (20 кгс/мм2) при пределе прочности алюминиевых шин 100—120 МПа (10—12 кгс/мм2). Термоупрочненные шины обозначаются индексом Т1, добавляемым к марке сплава АД31.

Преимуществом шин из сплава АД31Т1 является также то, что они, имея большую твердость, чем алюминий, допускают непосредственное присоединение к медным выводам электрооборудования без специальных средств стабилизации давления, обеспечивая при этом надежный и устойчивый контакт.

Однако сплав АД31Т1 обладает большим электрическим сопротивлением, чем алюминий, что обусловливает необходимость из условий равной электропроводности применять шины большего сечения, чем алюминиевые.

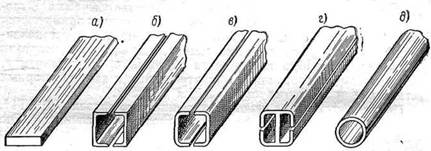

Получили распространение шины прямоугольного сечения, а также коробчатые профили, профили «двойное Т» и «труба круглая» (рис. 2-3).

Шины коробчатого профиля обычно изготовляются сваркой из двух корытных профилей.

В ряде случаев прямоугольные шины собираются в пакеты по две или несколько штук для получения необходимого сечения.

Контактные соединения шин являются наиболее ответственными узлами ошиновок и шинопроводов. Они должны отвечать по ГОСТ 17441—72 следующим основным требованиям: электрическое сопротивление контактного соединения не должно превышать сопротивления участка целой шины такой же длины, как и контакт-

1 Состав; магний 0,4—0,9%, кремний 0,3—0,7%, остальное — алюминий.

ное соединение, и не должно заметно меняться о течением времени; контактные соединения должны быть устойчивы против динамических и термических действий токов короткого замыкания.

От качества контактных соединений зависят надежность электроустановок и их экономичность. Особенно это относится к установкам с большим числом контактов при больших токах, протекающих по шинам.

|

Рис. 2-3. Алюминиевые электротехнические шины и профили: а — плоская шина} б, в — коробчатые шины, составленные из швеллерных и корытных профилей} г — профиль «двойное Т»; д — профиль «труба круглая» |

Болтовые и сжимные соединения о монтажной точки зрения и в отношении качества контактов имеют ряд недостатков:

1) значительная трудоемкость выполнения соединений;

2) необходимость расходования большого числа болтов или сжимных плит;

3) потери электроэнергии в контактах;

4) старение контактов (возрастание со временем переходного электрического сопротивления, приводящее к увеличению потерь электроэнергии), что вызывает необходимость периодической ревизии соединений, подтяжки болтов, а часто переборки и чистки их;

5) перерасход металла за счет участков шин, приходящихея на контактные соединения, выполняемые внахлестку;

6) необходимость применения при соединении алюминиевых шин средств стабилизации давления (шайбы увеличенных размеров под болты и специальные тарельчатые пружинные шайбы или болты из сплава, имеющего линейное тепловое расширение, одинаковое g алюминием).

Болтовые или сжимные соединения алюминиевых и, в особенности, алюминиевых с медными шин повышают свое переходное сопротивление с течением времени. Причинами этого являются ползучесть алюминия вследствие низкого предела текучести и наличие на поверхности металла неэлектропроводящей пленки окиси. Под действием длительных сжимающих нагрузок алюминий медленно и непрерывно деформируется, что приводит к ослаблению контакта и к окислению его контактирующих-поверхностей.

Сопротивление контактов может увеличиваться и вследствие коррозии, особенно заметной при соединении шин из разнородных металлоз.

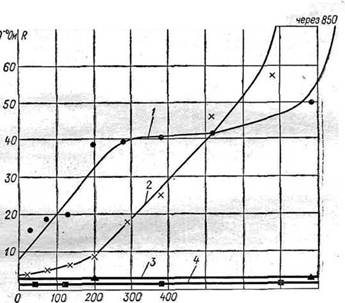

Рост сопротивления болтовых контактных соединений алюминиевых и алюминиевых с медными шин при длительной (850 суток) нагрузке их током иллюстрируется кривыми рис. 2-4, полученными на основании исследований ЛенПЭО ВНИИПЭМ при относительной влажности среды 70—90%.

|

10310'° Ом суток |

|

|

|

19310 Ом через850 суток |

500 600 700 сутки

Рис. 2-4, Изменение электрического сопротивления контактных соединений шин сечением 60X6 мм при долговременных испытаниях ПОД нагрузкой током

|

Сварные соединения не имеют недостатков, присущих болтовым контактам. Сварка обладает значительными монтажными преимуществами: повышается производительность труда при соединении шин; экономятся крепежные материалы; имеется возможность полностью использовать поставляемые шины за счет утилизации обрезков; экономятся цветные металлы вследствие устранения «нахлестки», требующейся для болтовых соединений. Важным преимуществом сварных соединений шин является возможность значительной экономии электроэнергии за счет устранения потерь в контактах. Потери в сварных соединениях не превышают неизбежных потерь на нагревание самих шин, так как электрическое сопротивление участков со сваркой не превышает сопротивления равновеликих участков шин без сварки. Электри-, 2 Р. Е. Евсеев* В. Р. Евсеев 33 |

1 г - болтовые соединения алюминиевых шин с алюминиевыми; 2 « болтовые соединения алюминиевых шин с медными; 3 — сварные соединения алюминиевых шин с алюминиевыми; 4 —. болтовые соединения медных шин о медными

ческое сопротивление сварных соединений устойчиво во времени, так как при сварке исчезают соединения и участки шин со сваркой представляют собой сплошную цельнометаллическую цепь (см. кривые на рис. 2-4). Сварные соединения не требуют контроля за нагреванием в эксплуатации, периодической подтяжки болтов,

|

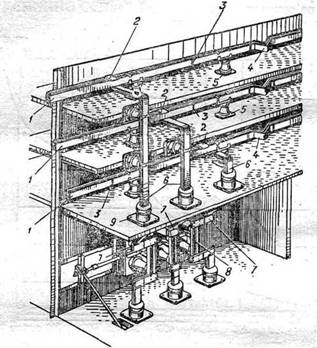

Рис. 2-5. Ошиновка высоковольтного распределительного устройства со сварными контактами / — сборные шины; 2 — приварка ответвления к сборной шине; 3 — соединение полос сборных шин встык; 4 — сварной температурный компенсатор, приваренный к шинам; 5 — опорные изоляторы; 6 — шины ответвления; 7 — приварка косынок; 8 — разъединитель; 9 — проходной изолятор |

переборки и чистки, обычных для разъемных контактов, что также является преимуществом, особенно в установках с большим числом контактов.

Рассмотрим конструкции сварных контактных соединений, характерных для таких распространенных в электромонтажной практике случаев, как высоковольтные распределительные устройства и шинопроводы. Эти соединения в большинстве случаев можно рассматривать как типовые и для других электроустановок сильного тока. Кроме того, познакомимся со сварными узлами тяжелых ошиновок в установках электролиза алюминия, где технико-экономический эффект от применения сварки особенно

велик как при выполнении электромонтажных работ, так и при эксплуатации.

Опубликовано в

Опубликовано в