КЛЕИ НА ОСНОВЕ ФЕНОЛЬНЫХ СМОЛ

1 мая, 2013

1 мая, 2013  admin

admin НАПОЛНИТЕЛИ ДЛЯ КЛЕЕВ

Наполнители, применяемые при изготовлении фенольных клеев и замазок, должны обладать определенными свойствами и удовлетворять определенным требованиям. Наибольшее значение имеют их природа и химический состав, плотность и кажущаяся плотность, качество поверхности и твердость,' стойкость к воде и кислотам.

Большое значение имеют размер и структура частиц наполнителя. В тех случаях, когда клеевой шов должен быть тонким, применяют наполнители сверхтонкого помола. Однако эти наполнители имеют некоторые недостатки, например увеличенную удельную поверхность, относительно невысокую стойкость к воде и кислотам, незначительную смачиваемость и склонность к образованию пены.

Важны также маслоемкость наполнителя и удельная поверхность наполнителя и смачивания. Маслоемкость выражается количеством масла в граммах, которое может впитать 100 г наполнителя. Удельная поверхность смачивания — это площадь поверхности, смачиваемой 1 г связующего, покрывающего эту поверхность мономолекулярным слоем. Если известны удельная поверхность наполнителя и удельная поверхность смачивания (в м2/г), можно ориентировочно вычислить требуемое количество* связующего (в г) по следующей формуле:

Количество ^ удельная поверхность

Наполнителя наполнителя.____________

Количество связующего — удельная поверхность смачивания

Температуры плавления и спекания всех минеральных наполнителей намного превышают 1000 °С. При нагревании они выделяют кристаллизационную воду. При взаимодействии кристаллизационной воды с химически активными группами связующего протекают различные химические реакции, влияющие на адгезионные свойства и вязкость клеев [2].

СКЛЕИВАНИЕ ДРЕВЕСИНЫ

Прочность склеивания древесины зависит от качества пропитки ее клеем [3]. Глубина пропитки зависит от длины древесных волокон и от угла а, который они образуют с поверхностью.

161

Если допустить, что все клетки, находящиеся в продольном разрезе древесины, заполнены клеем, можно определить среднюю максимальную глубину пропитки по уравнению:

У = sin ах

Где х — половина средней длины волокон*

При а = 0 достигается почти полная пропитка поверхности, тогда как степень пропитки концов волокон древесины составляет лишь около 60%.

Для приготовления клеев для древесины наряду с водными растворами фенольных резолов средней вязкости используют также фенолорезорциновые и резорциновые смолы., Добавляя одновременно резорцин и параформальдегид (параформ), можно снизить температуру отверждения смол на 9—10 °С. В качестве ускорителя отверждения можно применять водный раствор резорцина. Смешанные продукты поликонденсации на основе фенола м резорцина, а также смолы на основе резорцина имеют невысокую стойкость при хранении и полностью отверждаются при температурах 20—115 °С. Их применяют для холодного склеивания при комнатной температуре.

Добавление лактонов [5] к фенолоформальдегидным продуктам поликонденсации, полученным в щелочных средах, приводит як очень быстрому отверждению при комнатной температуре. В качестве лактонов могут быть использованы бутиро-, валеро - ж капролактон, а также лактонообразующие вещества, например окси - и кетокислоты, в частности Y-оксимасляная и у-кетокапроно - авая кислоты.

Природный лигнин, содержащийся в лигноцеллюлозе, может взаимодействовать с формальдегидом так же, как фенол. Поэтому при склеивании древесины часть фенола может быть заменена лигнином [6]. Реакционная способность природного лигнина, древесной муки и измельченной коры заметно повышается в присутствии пиридина. Лигнинофенолоформальдегидные смолы по своим свойствам лишь незначительно уступают фенолоформальдегидным.

Реакционноспособный лигнин получают также при ферментативном расщеплении древесины. Если 40—50% фенола, идущего на изготовление клея, заменить древесной мукой, обработанной ферментами [7], то полученный клей можно успешно применять для склеивания фанеры.

В работе [8] была исследована пригодность аммиачных резолов на основе масла скорлупы ореха кэшью для склеивания фанеры. Такой резол был получен из 55 г (г}16 моля) масла скорлупы ореха кэшью, 25 мл 30%-ного формальдегида и 6 мл lSTH4OH (р = 0,91 г/см3). После прессования фанеру выдерживали в течение недели. Клееные образцы в сухом состоянии имели высокую прочность при сдвиге, исключительную влагостойкость и высокую

Прочность при расслаивании, что объясняется хорошей адгезией клея к поверхности древесины.

В качестве основы клея исследовали также танниноформаль- дегидную смолу в сочетании со смолой на основе фенола и масла скорлупы ореха кэшью [9]. В присутствии сульфида щелочного металла в качестве катализатора фенол взаимодействует с серой с образованием мономерных или высокомолекулярных соединений с разным содержанием серы (в зависимости от условий реакции)* Эти соединения, взаимодействуя с формальдегидом или метилоль - ными группами фенольных смол, могут превращаться в водорастворимые фенольные резолы, содержащие серу. Растворы этих смол применяются в качестве пропиточных смол, связующих в слоистых пластиках и для других целей [10].

Пакеты сердечников, используемые в электротехнике, и декоративные плиты, изготовленные с применением фенольных смол? модифицированных серой (при использовании подходящей мела - миновой смолы в качестве связующего для наружных облицовочных слоев), прекрасно формуются, что объясняется термопластичностью серусодержащих соединений благодаря наличию в них серных мостиков. У модифицированных серой фенольных смол по сравнению с немодифицированными значительно повышается прочность при сдвиге после кипячения в воде в течение 2 ч. Медленно отверждающиеся и достаточно износостойкие, эти смолы находят применение в качестве связующих в пресс-изделиях из древесно-стружечных материалов.

Важным показателем клеевых смол является их погодостойкость [4]. По погодостойкости смолы можно расположить в ряд: фенолорезорциновые > фенольные > меламиновые > меламино - карбамидные > карбамидные.

При склеивании фанеры необходимо учитывать ее влажность. В случае слишком влажной древесины клеевой шов получается непрочным, слишком сухая древесина интенсивно впитывает клей, в результате чего его содержание в клеевом шве уменьшается. Добавление в клей муки из скорлупы грецкого или кокосового орехов или измельченной древесной коры предотвращает диффузию смолы из клеевого шва. Обработка склеиваемой поверхности

5— 10%-ным раствором ]^аОН или ]Ча2С03 или повышение щелочности клея облегчает диффузию воды из клеевого шва.

В производстве твердых волокнистых плит по так называемому мокрому способу предварительно размельченную и просеянную щепу или отходы древесины обрабатывают паром с последующим превращением в волокнистую массу. Концентрация массы при этом находится в пределах 3—5%. Затем концентрацию массы доводят до 1—2%. Перед вводом в осадительные чаны содержание сухого остатка в водорастворимом фенольном резоле, равное 25—30%, снижают до 1—10%. Смола в количестве 0,5—3% (в расчете на массу сухого вещества) осаждается разбавленной серной кислотой при pH — 4—4,5 на древесные волокна. Затем волокнистая

Масса поступает в длинносеточную машину, где содержание воды уменьшается до 30—40%. Прессование волокнистого материала, разрезанного на плиты, производится в многоэтажных прессах при 185—190 °С и давлении 45—75 кгс/см2. Плиты после прессования во избежание коробления необходимо хранить при определенной влажности воздуха (допустимое влагопоглощение 4-7%).

Фенолоформальдегидные клеи, зарекомендовавшие себя исключительно погодостойкими в производстве клееной фанеры, при изготовлении древесно-стружечных плит также обеспечивают высокое качество клеевого шва, погодостойкость которого улучшается о увеличением содержания смолы [12].

Особенно хорошей погодостойкостью обладают древесно-стружечные плиты с фенольной смолой в качестве связующего. При производстве таких плит жидкое связующее должно равномерно напыляться на стружку, но не пропитывать ее, чтобы на поверхности стружки мог образовываться тонкий слой клея. Обычно для этой цели применяют фенольный резол с содержанием сухого остатка 45—48% в количестве от 6 до 14% (масс.). Плиты прессуют на этажных прессах при 140—160 °С и давлении 10—25 кгс/см2. Продолжительность прессования зависит от толщины плит (0,2—

0, 6 мин/мм). На качество древесно-стружечных плит влияют следующие показатели:

Структура стружки и ее поверхности; вязкость и толщина слоя связующего; адгезия связующего к древесине; влажность древесины;

Степень уплотнения и деформация стружки; давление, температура и продолжительность прессования. Мерой прочности среднего слоя плиты, который отверждается хуже, чем остальные слои (поскольку недостаточно время отверждения), служит прочность при сдвиге после выдержки в горячей воде [11]. После кипячения в течение 2 ч прочность при сдвиге не должна снижаться. Прочность при сдвиге после четырех лет выдержки таких плит на открытом воздухе уменьшалась в среднем на 22%, прочность при изгибе и отрыве — на 30%, причем наиболее значительное снижение прочности происходило в течение первого года, а после 4 лет прочностные показатели больше практически не снижались.

Стружечные плиты, облицованные фанерой или фольгой, представляют собой особенно ценные полуфабрикаты. Плиты также могут облицовываться предварительно пропитанной бумагой или тканью.

СКЛЕИВАНИЕ МЕТАЛЛОВ

В начале 30-х годов впервые фенольные смолы были применены для склеивания металла и древесины [13]. В 1941 г. по заказу корпорации «Royal Aircraft Establishment» в США проводились

Испытания клеевых соединении металлов, выполненных под давлением смесью фенольной смолы с поливинилформалем (ПВФ). Однако только в 1944 г. способ применили на практике при постройке самолета типа «Хорне» [14]. Технология склеивания сводится к следующему: на поверхность склеиваемого металла после соответствующей предварительной обработки наносят раствор фенольной резольной смолы. Затем после улетучивания раствори-

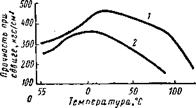

Рис. 4.1. Зависимость прочности при сдвиге клеевых соединений металлов (внахлестку) от температуры:

Рис. 4.1. Зависимость прочности при сдвиге клеевых соединений металлов (внахлестку) от температуры:

1 — клей на основе эпоксидной смолы (тип ВЭЬ 308); 2 — клей Ридакс 775.

Теля поверхность посыпают порошком поливинилформаля (фенольная смола : ПВФ = 1 : 2). Толщина слоя клея должна составлять 0,05—0,15 мм. Отверждение клея происходит при 140— 180 °С и давлении 5—10 кгс/см2. Прочность клеевого соединения при сдвиге может превышать 300 кгс/см2, а прочность при равномерном отрыве — 200 кгс/см2. На рис. 4.1 приведены данные о прочности склеивания металлов различными клеями.

Особенно высокие требования предъявляются к качеству клееных легких конструкций, применяемых в авиастроении. Усталостная прочность при изгибе таких конструкций может быть в 10—20 раз выше, чем у клееных деталей. Клепаные винтовые лопасти вертолета, подвергающиеся сильным нагрузкам, выдерживают не более 2500 рабочих часов, тогда как клееные — до 5000. Кроме того, эти соединения безупречны в аэродинамическом отношении; концентрация напряжений в местах склеивания гораздо меньше, чем в клепаных или сварных соединениях. В настоящее время несущие узлы склеивают более чем в 120 типах самолетов. Это — либо соединения металла с металлом (придание жесткости стрингерам и прокладки под обшивки), либо конструкции типа «сэндвич» (обшивка, сердцевина, прокладка, краевые элементы и упрочнение для крепления).

Фенолоформальдегидные смолы (с молекулярной массой от 300 до 400) обладают хорошими адгезионными свойствами, однако при увеличении молекулярной массы до 800 адгезия резко ухудшается [15]. Немодифицированзые фенольные смолы в качестве основы клеев для металлов использовать не рекомендуется, так как их прочность невысока. Поэтому их применяют в композициях с поливинилацетатом, поливинилхлоридом, поливинилаце- талями, преимущественно с пйливинилформалем и поливинил - бутиралем, полихлорбутадиеном, нитрильным каучуком, неопреном, хлоропреном. Так, клеевые соединения алюминия и стали

на клее на основе резола в сочетании с поливинилформалем имеют следующие прочностные показатели:

TOC o "1-5" h z Прочность при сдвиге, кгс/см2 ............................................ 400

Абсолютная прочность при отслаивании, кгс/см2 ... 18

Относительная прочность при отслаивании, кгс/см2 . . 8

Предполагается, что между резольной смолой и поливинил - ацеталями протекает химическая реакция. С поливинилхлоридом и поливинилацетатом, которые лишь частично растворимы в резоле, резол не взаимодействует [16].

В табл. 4.1 приведены данные о прочности клеевых соединений алюминия на модифицированных фенольных клеях.

|

Таблица 4.1. Прочность при сдвиге (после выдержки в воде) клеевых соединений алюминия на фенольных клеях, модифицированных поливинилформалем (ПВФ), поливинилхлоридом (ПВХ) и поливинилацетатом (ПВА)

* ПВФ I —поливинилформаль, содержащий 14% ацетатных групп, 71% аце - тальных и 15% ОН-групп. ** ПВФ II —поливинилформаль, содержащий 9% ацетатных групп, 83% аце - тальных и 7% ОН-групп. |

При модификации фенольных смол полиамидами их^либа смешивают с порошкообразным полиамидом, либо растворяют полиамид в феноле с последующей конденсацией. В обоих случаях количество полиамида не должно превышать 10%. В случае предварительного взаимодействия полиамира с формальдегидом с образованием метилольных групп вводят до 25% полиамида. В некоторых случаях фенольную смолу и полиамид наносят на склеиваемые поверхности раздельно.

При склеивании металла с металлом или металла с древесиной предлагается на склеиваемые поверхности наносить поливинил - ацетат, а в качестве промежуточного слоя использовать резол [17].

Блэк и Бломквист [18] исследовали жидкие клеи на основе эпоксидной и фенольной смол без наполнителя и. с наполнителем — стеклянным волокном при температурах от —56 до 315 °С (испытания по методу АБТМ). Была определена прочность при

Сдвиге клеевых соединении плакированных сплавов легких металлов толщиной 1,6 мм, соединенных внахлестку; ширина клеевого шва составляла 12,7 мм. При использовании жидкого клея марки РРЬ-710 клеевые соединения имели высокую прочность при сдвиге при температурах до 315 °С и стойкость к старению при 230 °С.

Из 100 масс. ч. хлоропрена, 3—40 масс. ч. эпоксидной смолы с отвердителем и 20—90 масс. ч. термоотверждающейся растворенной в летучем растворителе фенольной смолы, совместимой с хло - ропреном, приготавливали жидкий клей, не затвердевающий при хранении [19]. После нанесения на гладкую металлическую поверхность он высыхает «до отлипа» в течение нескольких минут.

В качестве клеев для металлов, выдерживающих температуры до 540 °С, могут также применяться композиции на основе силиконовых и фенольных смол.

Пленочные клеи для склеивания металлов представляют собой неклейкие и не содержащие растворитель пленки, готовые к употреблению. Они отверждаются при 120—180 °С. Пленочные клеи могут содержать наполнители, преимущественно легкие ткани или нетканый материал, стеклохолст, стеклоткань, найлоновую,

|

Таблица 4.2. Состав и режим отверждения клеевых пленок

|

|

* Ф-ПВАц—фенольная смола с поливинилацетатом. ** Ф-ПВФ —фенольная смола с поливинилформалем. |

Льняную ткани, .асботкань, холст из синтетического волокна [201; Пленочные клеи, эксплуатирующиеся при высоких температурах; содержат в качестве наполнителя алюмийтевую пудру или микроасбест [21]. Пленки вырезают или штампуют по шаблонам, наносят на предварительно обработанную поверхность и отверждают. Состав и условия отверждения пленочных клеев - приведены в табл. 4.2.

|

5 10 15 20 25 Продолжительность отдерждения, |

|

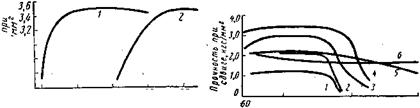

Рис. 4.2. Зависимость прочности при сдвиге' клеевого соединения, выполненного с помощью клеевой пленки, от продолжительности и температуры отверждения: jf — Тегофилм М12А и M12, температура отверждения 165 °С, M12B, температура отверждения 145 °С; г — то же, температура отверждения 155 и 135 °С. |

|

S *3,0 > * |

|

1SV |

|

|

|

|

|

|

|

Е- |

![]() В табл. 4.3 приведены режимы отверждения и свойства которых пленок, выпускаемых в ГДР.

В табл. 4.3 приведены режимы отверждения и свойства которых пленок, выпускаемых в ГДР.

|

Таблица 4.3. Режим отверждения и свойства клеевых пленок

|

Данные о прочности при сдвиге клеевых соединений на клеевых пленках и различных жидких клеях в зависимости от температуры отверждения приведены на рис. 4.2 и 4.3.

КЛЕИ, ПРИМЕНЯЕМЫЕ ПРИ ЭКСТРЕМАЛЬНЫХ ТЕМПЕРАТУРАХ

Соединение различных материалов, применяемых в ядерной энергетике, электронике, космической технике и т. д. [23], т. е. при очень низких и при очень высоких температурах, сопряжено со значительными трудностями. Основные из них — высокая хрупкость и концентрация напряжений в местах соединений. Эти проблемы помогают решить недавно разработанные монтажные клеи [24].

Прочность при отслаивании и ударная вязкость большинства клеевых соединений при криогенных температурах очень снижаются. Исключение составляют полиуретановые клеи. Модифицируя фенольные смолы различными полимерами, удалось создать клеи, применяемые в области температур от —260 до 300 °С [25]. Композиции на основе фенольных и эпоксидных смол давно уже используются в качестве клеев, эксплуатирующихся при температурах от —200 до 300 °С. При температурах до 200 °С могут применяться и нитрилофенольные клеи, однако при низких темде - ратурах они становятся хрупкими [26].

Опубликовано в

Опубликовано в