Извлечение уксусной кислоты Из жижки

8 апреля, 2013

8 апреля, 2013  admin

admin Промышленностью освоены порошковый, экстракционный и азеотропный способы извлечения уксусной кислоты из жижки. Порошковый способ основан на связывании кислот, содержащихся в жижке, известью с образованием раствора кальциевых солей этих кислот, экстракционный способ — на различной растворимости уксусной кислоты и воды в экстрагенте (растворителе). При азеотропном способе укрепления жижки используется избирательная способность некоторых веществ (антрене - ров) перегоняться в смеси с водой, не увлекая с собой в заметном количестве уксусную кислоту.

Экстракционный способ. Обесспиртованную или не - обесспиртованную, но обязательно отделенную от отстойной

|

4.1. Компоненты жижкн и растворители для уксусно-кислотиого производства

|

|

Составные части жижки

|

Смолы жижку противоточно обрабатывают растворителем. При этом образуются два слоя, разделяемые отстаиванием: верхний, содержащий экстрагент с растворенной в нем уксусной кислотой (экстракт), называемый эфирокислотой, и нижний, водный слой (рафинат) с небольшим количеством растворенного в нем экстрагента, называемый эфироводой. Путем отгонки растворителя из эфирокислоты получают черную уксусную кислоту-сырец, а из эфироводы — отбросную воду. Отогнанный экстрагент снова возвращают в цикл.

Экстрагент должен иметь максимальную растворяющую способность для уксусной кислоты и минимальную для ее примесей и воды, низкую растворимость в воде и малую плотность (для быстрого отстаивания от жижки), максимальную разность температур кипения по отношению к кислоте, возможно меньшую теплоту испарения и минимальную летучесть и токсичность. В табл. 4.1 приведена характеристика составных частей жижки и различных растворителей.

|

4.2. Состав равновесных фаз в системе вода — уксусная кислота — этилацетат при 20 °С, % (водный раствор кислоты 100 г + этилацетат 89 г)

|

Степень извлечения уксусной кислоты из жижки, т. е. отношение массы кислоты в экстракте к ее массе в исходной жижке зависит от природы кислоты и экстрагента и соотношения их количеств, от крепости кислоты и наличия примесей в ней, от величины поверхности контакта фаз и числа ступеней экстракции, от температуры среды и продолжительности процесса. Для оценки пригодности растворителей в качестве экстрагента определяют так называемый коэффициент распределения К. Его величина выражает отношение массовой доли уксусной кислоты в экстракте С к массовой доле ее в рафинате С2 при полном равновесии системы, составленной из равных объемов растворителя и водного раствора кислоты: К = С\С2- Чем выше это соотношение, тем больше извлекается уксусной кислоты из жижки данным количеством растворителя и тем меньше остается ее в эфироводе. С увеличением массовой доли уксусной кислоты в растворе значение К возрастает (табл. 4.2). Однако в экстракторе вследствие недостаточного смешения фаз не достигается состояние полного равновесия. Для 6—9%-ной жижки коэффициент распределения при этилацетате практически равен 0,74—0,87 при соотношении объемов растворителя и жижки 1,33 : 1.

Коэффициенты распределения высших гомологов уксусной кислоты, а следовательно, и степень извлечения их значительно выше, чем у самой уксусной кислоты, при всех изученных растворителях (табл. 4.3). Из последних представляют интерес ме - тилэтил - и метилпропилкетоны, содержащиеся в самой жижке. Возможно применение комбинированных экстрагентов, включающих высшие кетоны и сложные эфиры, например изобутил - ацетат. :

Экстракция уксусной кислоты из кислой воды. Кислую воду перед экстракцией отстаивают от масел (1 —1,5% от массы кислой воды). После этого кислая вода имеет плотность 1,020— 1,025 г/см3, содержит 7—9 % кислот, из них в среднем 90% уксусной, 2—3 % муравьиной (в жижке от вертикальных реторт

6— 8 %), 4—5 % пропионовой и других высших гомологов, остальное нелетучие оксикислоты; масел и смол 0,6—1,4%.

|

4.3. Коэффициенты распределения монокарбоиовых кислот С1—С4 в системе водный раствор кислот — растворитель

|

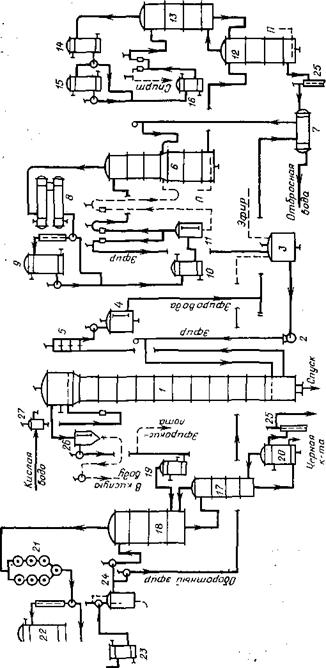

Кислая вода подается насосом на верх экстрактора 1 (рис. 4.3), наполненного в начале процесса кислой водой в качестве сплошной фазы, а экстрагент — снизу через барботер насосом 2 из бака 3. Вследствие разности плотностей кислой воды и экстрагента, последний устремляется вверх, распадается на мелкие струйки и капельки и, насыщаясь постепенно уксусной кислотой и другими растворимыми в нем веществами, образует эфирокислоту. Она отстаивается в верхней части аппарата и во флорентине 26, а затем отводится на дальнейшую переработку.

Из нижней части экстрактора через приподнятую до его верха распределительную гребенку 5, поддерживающую постоянный уровень жидкости, непрерывно отводится эфировода. Дозировка соотношения объемов поступающих жижки и экстрагентов и количество отбора эфироводы регулируются в соответствии с заданным режимом. При этом съем эфирокислоты обеспечивается автоматически за счет указанной выше разности плотностей между смесью жижки с экстрагентом в экстракторе и эфироводой в гребенке.

При соотношении этилацетата к кислой воде 1,2-г-1,4:1 коэффициент извлечения кислот доходит до 94 %, потери летучих кислот 4—5%. Эфировода содержит 0,3—0,5% кислот, 0,2— 0,4 масел и 7—8 % этилацетата.

По такой же схеме производят экстракцию и из необесспир- тованной жижки, отделенной от отстойной смолы.

Регенерации растворителя из эфироводы (см. рис. 4.3). Отгонка растворителя из эфироводы производится в НДА 6, имеющем в исчерпывающей и ректификационной части колонны по 12—15 тарелок. Такой НДА может переработать до 3—4 т эфироводы в час, считая на 1 м2 поперечного сечения колонны. Эфироводу пропускают через подогреватель 7, а низ колонны обогревают паром. Отогнанные пары растворителя охлаждаются в конденсаторах 8 и 5 и дополнительно в холодильнике 10; регенерированный растворитель с кислотностью 0,2 % из фло - рентины 11 возвращается в производство. Температура в верхней части колонны 70—-73 °С, а отбросной воды 101 —103 °С.

|

|

|

___ %££>_ -осІпФє д |

|

Хл |

Этилацетат легко отгоняется из эфироводы, но в отбросной воде остается этиловый спирт, содержащийся в исходном этил - ацетате и образовавшийся в результате частичного гидролиза эфира. Для извлечения этого спирта отбросную воду пропускают через регенератор с колоннами 12, 13, имеющими по 15+15 тарелок каждая. Сверху колонны 13 через конденсаторы

14 К 15 к холодильник 16 отбирают фракцию спирта, содержащую метилацетат, 5—7 % этилацетата и до 35 % этанола, направляемую в этилацетатное производство. После этого в отбросной воде из колонны 12 остается лишь 0,1 % этилацетата и 0,2 % спиртов. Кислотность отбросной воды до 0,3 %.

Переработка эфирокислоты. Эфирокислота содержит 5 % уксусной и других кислот, 1—2 % смоляных масел и 5—8 % воды. Отгонка растворителя из него производится в двухколонном НДА 17, 18, в каждой из колонн которого имеется по 15— 20 тарелок. В нижнюю часть колонны 18 через подогреватель 19 подается до 2 т в час эфирокислоты в пересчете на 1 м2 сечения колонны. Источник тепла — глухой пар, подаваемый в каландрию 20. Давление пара до 0,8 МПа.

Пары растворителя конденсируются в мощных конденсаторах 21 и 22 и дополнительном холодильнике 23. Полученный оборотный эфир через флорентину 24 и сборник 3 возвращается в цикл, а водный слой из нее поступает в эфироводу. Все воздушники из эфироводного и эфирокислотного НДА выведены в скруббер, орошаемый исходной кислой водой. Из исчерпывающей колонны аппарата 17 стекает освобожденный от растворителя кислый остаток — черная кислота. Температура в эфирокислотном НДА вверху ректификационной колонны 72—76 °С, внизу исчерпывающей колонны 120—125 °С, в ка - ландрии до 145 °С. (На рис. 4.3 позиции 4 — приемник эфироводы, 25 — гидрозатвор, 27 — бачок постоянного уровня.)

Этилацетат образует с водой азеотропную смесь и поэтому обезвоживает черную кислоту. При переработке жижки с кислотностью 7—9 % массовая доля кислот в черной кислоте, считая по отношению к воде, достигает 95—97 %. Вместе с тем из - за большой растворяющей способности этилацетата черная кислота содержит много смолистых веществ (12—15%, а при экстракции неперегнанной жижки 33—36 %); в ней остается до

2 % этилацетата.

На 1 т выработанной кислоты обычно расходуется 30—40 кг этилацетата. Около половины из них теряется с отбросной водой из эфироводного НДА, около третьей части с черной кислотой. Применяемый этилацетат должен содержать не менее 96—97 % основного вещества, в противном случае его расход возрастает в основном из-за неполной отгонки высших эфиров из черной кислоты и растворения этилового спирта в эфироводе.

При экстракции уксусной кислоты этилацетатом из необес- спиртованной и неперегнанной жижки расход 'тепла на процессы сокращается. Кроме того, этилацетат обогащается высшими кетонами, эфирами, альдегидами, хорошо извлекающими уксусную кислоту, образуется комбинированный экстрагент и расход собственно этилацетата снижается до 20 кг/т. Однако при работе по этой схеме повышается загрязненность отбросной воды с эфироводных аппаратов, поскольку в ней остаются не извлекаемые экстрагентом компоненты растворимой смолы. Помимо этого, экстрагент постепенно разбавляется спиртовыми продуктами, ухудшающими процесс экстракции: снижается степень извлечения кислоты из жижки, повышается содержание воды в эфирокислоте и черная кислота получается менее концентрированной. Во избежание этого экстрагент приходится систематически заменять свежим.

Общий расход тепла при экстракционном способе извлечения уксусной кислоты из жижки на 1 т переработанной жижки составляет 4,3—5,9 ГДж, включая все стадии процесса вплоть до выпуска товарной уксусной кислоты; расход воды около 80 м3, электроэнергии 1,6 кВт-ч.

Азеотропный способ. Азеотропное укрепление уксусной кислоты, содержащейся в жижке, производят в паровой фазе. Для этого пары перегоняемой обесспиртованной жижки противоточно обрабатывают каким-либо малорастворимым в воде веществом — антренером (водоувлекателем), который перегоняется с парами воды в определенном соотношении и при определенной температуре. Получившиеся смеси называют азеотропными смесями (табл. 4.4). Они (в том числе многокомпонентные) могут образовываться не только с водой, но и с другими веществами. Наиболее выгодны антренеры, требующие меньших затрат тепла на отгонку и увлекающие максимальное количество воды, например бутилацетат, уносящий с собой около 30 % воды, этилпропионат, а также более дешевые древесно-спиртовые масла, содержащие высшие кетоны.

Азеотропный способ с применением древесно-спиртовых масел. В этом случае антренером служит смесь хвостовых пого - нов масел, выделяемых при переработке метанола-сырца. Эти масла в смеси с водой перегоняются при 85—95 °С, обеспечивая довольно высокий (0,60—0,90) коэффициент распределения уксусной кислоты. Плотность масел 0,880—0,900 г/см3; содержание альдегидов и кетонов в них 33—40 %, эфиров 18—38 и кислот 0,3—0,9 %. Выход антренера 0,6—0,7 кг/м3 древесины.

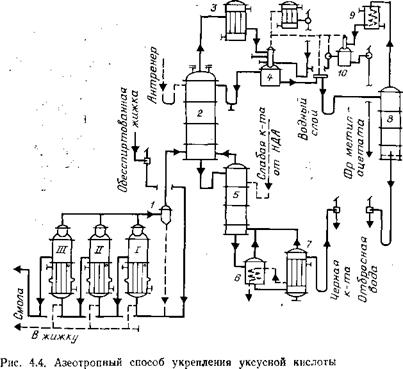

Азеотропный способ укрепления уксусной кислоты показан на рис. 4.4. Обесспиртованная жижка обессмоливается в трех испарителях I, II, III, и ее пары через брызгоуловитель 1 направляются в азеотропную колонну 2, где обрабатываются антренером, подаваемым на верх колонны в соотношении 1,5:1 к парам жижки. Отводимая из последнего испарителя кубовая смола содержит 8—10 % воды и до 4,5 % летучих кислот.

Азеотропная колонна 2 имеет 20 тарелок. Ее производительность по жижке на 1 м2 сечения до 1 т/ч. По мере продвижения в верх этой колонны пары жижки освобождаются от уксус-

|

4.4. Азеотропные смеси, встречающиеся в уксусио-кислотном производстве

|

|

|

И менее 33 % воды. Ее выход составляет в среднем 59 кг на 1 м3 древесины, в том числе кислот до 29 кг.

Регенерация антренера из водного слоя (из флорентины 4) производится в колонне 8, имеющей 17 тарелок. В ней отгоняются острым паром антренер и другие летучие продукты, выводимые из системы через конденсатор 9 и флорентину 10. С водным (нижним) слоем из последней отводятся накапливающиеся в системе метилацетат, спирты и т. п., а слой антренера (верхний) стекает в общую флорентину 4. Кислотность отбросной воды из колонны 8 не должна превышать 0,2—0,3 %.

Коэффициент извлечения товарной кислоты при азеотропном способе доходит до 72—75 %- Расход тепла немного выше, чем при экстрационном способе, и составляет 8,3—9,6 ГДж на 1 т кислоты-сырца, воды расходуется 80 м3, антренера до 60 кг/т.

Азеотропный способ укрепления жижки осуществим и с применением бутилацетата, образующего с водой постоянно кипящую при температуре 90,2 °С азеотропную смесь, содержащую 28,9 % воды. Аппаратурное оформление процессов такое же, что и на рис. 4.4. Коэффициент извлечения уксусной кислоты несколько ниже, чем при использовании древесно-спиртовых масел, а расход тепла (пара) примерно равен расходу по экстракционному способу с применением этилацетата. На 1 т товарной кислоты расходуется 41—45 кг бутилацетата. Иногда используют смесь бутилацетата с древесно-спиртовыми маслами.

Азеотропные способы извлечения уксусной кислоты имеют ряд преимуществ: упрощение стадии обессмоливания жижки, меньшая загрязненность отбросных вод и лучшее качество продукции. Главный их недостаток — невыгодность укрепления слабой жижки.

Порошковый способ. Сущность порошкового способа извлечения из жижки уксусной и других кислот заключается в нейтрализации их известковым молоком с образованием кальциевых солей этих кислот:

2СН3СООН + Са (ОН), = (СН3С00)2Са+2Н20.

При порошковом способе жижку перегоняют и ее пары пропускают через насытители, заполненные известковым молоком. Полученный раствор солей кислот отстаивают от шлама, упаривают до пастообразной массы и высушивают, получая в зависимости от количества смолистых примесей черный или серый уксусно-кальциевый порошок. Черный порошок содержит 53—68 % солей в пересчете на уксусно-кислый кальций, а серый — 70—75 %•

Порошковый способ применяют в углевыжигательной печи В. Н. Козлова, а также используют' при переработке кислых вод смолоперегонного производства (см. главу 7).

Переработка уксусно-кальциевого порошка. Для получения уксусной кислоты порошок разлагают серной кислотой:

(СН3С00)2 Са + Н2Б04 = 2СН3С00Н + Са504.

Процесс разложения солей протекает при перемешивании в среднем за 1 ч, тогда как отгонка образовавшихся летучих кислот от твердого остатка требует 3—6 ч. Кроме основной реакции, в реакторе происходят побочные процессы, в том числе образование сернистого ангидрида за счет восстановления части серной кислоты легкоокисляемыми примесями порошка.

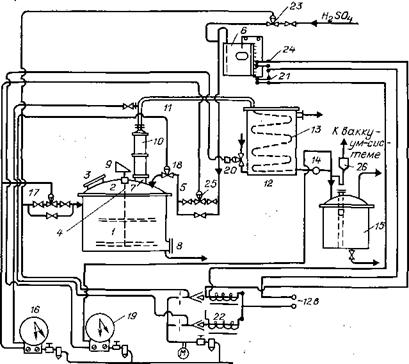

Разложение порошка производится периодическим способом. В аппарат (реактор) (рис. 4.5) засыпают порошок и при перемешивании постепенно заливают крепкую серную кислоту, после чего начинают прогрев аппарата и отгонку уксусной кис - лоты-сырца. В период реакции содержимое реактора разжижается, а по мере отгонки уксусной кислоты масса вследствие гидратации гипса густеет и ее перемешивание сильно затруднено; затем она становится порошкообразной и в конце процесса легко выгружается в виде сухого загрязненного гипса (окшары).

Побочными продуктами процесса разложения уксусно-кальциевого порошка, кроме БОг, являются небольшие количества неконденсирующихся газов: СО, СОг, Н2. Они вместе с вытесня-

|

Рис. 4.5. Реактор для разложения уксусно-кальциевого порошка: / — чугунный куб; 2 — крышка; 3 — загрузочный люк; 4 — стержень мешалкн; 5 — линия для серной кислоты; 6 — мерннк серной кислоты; 7 — патрубок для отвода парогазовой смеси; 8 — разгрузочная дверца; 9— привод мешалкн; 10 — стояк для отвода парогазовой смеси; 11 — медный трубопровод; 12 — холодильник; 13 — змеевик; 14 — смотровой фонарь конденсата; 15 — прнемник-мерннк уксусной кислоты; 16 — регулятор давления; 17 — клапан ввода пара; 18 — клапан ввода кислоты; 19 — регулятор температуры; 20 — клапан подачн охлаждающей воды; 21 — неподвижный контакт; 22 — электромагнит; 23 — клапан напуска купоросного масла; 24 — подвижный контакт; 25 — регулировочный клапан; 26 — сепаратор (цнклои) |

Емым из реактора воздухом уносят через воздушник часть па- ров уксусной кислоты и большую часть БОг. После промывки этих газов водой, а затем раствором каустика получают соответственно слабую уксусную кислоту и концентрат товарного бисульфита натрия (см. главу 14).

Оборот аппарата до 7 ч. При загрузке 1200 кг порошка и 600—750 кг серной кислоты получается 900—1000 кг уксусной кислоты-сырца с массовой долей кислот 65—70 % (в зависимости от крепости порошка) и около 1000 кг окшары. Окшара является отходом производства, она содержит до 70 % гипса (безводного), 8—12% серной кислоты, 0,5—1 % неотогнанной уксусной кислоты и неразложившегося порошка, 7—10 % смолы и немного воды. Попытки переработки окшары для получения стройматериалов пока не дали положительных результатов. Изучается возможность применения ее в нейтрализованном виде для известкования почв.

При переработке уксусно-кальциевого порошка выход уксусной кислоты-сырца (в пересчете на 100%-ную) составляет 87—90 %; потери кислоты тем выше, чем ниже качество порошка. В расчете на 1 м3 древесины выход сырца при переработке серого порошка около 22 кг, а товарной уксусной кислоты 20—20,5 кг; выход кислоты из черного порошка не превышает 15—17 кг.

На 1 т 100%-ной уксусной кислоты-сырца расходуется серной кислоты 1,34—1,35 т (в пересчете на моногидрат), тепловой энергии в виде пара 13,1 ГДж, электроэнергии 260 кВт-ч, воды 40—60 м3.

Опубликовано в

Опубликовано в