ИЗГОТОВЛЕНИЕ ЛИСТОВОГО ВИНИПЛАСТА ПРЕССОВАНИЕМ

26 декабря, 2012

26 декабря, 2012  admin

admin Винипласт — твердый пластический материал, получаемый термомеханической пластикацией поливинилхлорида и содержащий стабилизатор и смазку. Для его изготовления используются соответствующие марш поливинилхлорида: ПВХ-С63Ж (суспензионный), блочный ПВХ Б62-66.

Винипласт выпускается в виде пленки, листов, труб, стержней и других профилей, а также сварочного прутка для сварки винипласта. Винипласт устойчив к воде, агрессивным средам и растворителям. При длительно действующих нагрузках прочность винипласта уменьшается и через 3000 ч достигает 190 кг/см2 (долговременная прочность), после чего меняется незначительно.

Винипластовая пленка каландрованная (ГОСТ 16398—70) является полуфабрикатом для изготовления винипласта.

Из винипластовой пленки изготавливают на гофрировальных и перфорационных станках перфорированные и гофрированные пленки (ГОСТ 15976—70) для электротехнической промышленности, прочные и стойкие к действию кислот и щелочей.

Винипластовые листы (ГОСТ 9639—61) изготавливают прессованием «пакетов» пленки определенного размера на многоэтажных прессах. Трубы, стержни, профильные изделия из винипласта (ТУ 6-01-801—73 и 6-01-812—73) изготавливают экструзией или на гидравлических прессах (штранг-прессах). Сварочный пруток изготавливают экструзией из частично пластифицированного поливинилхлорида.

Изготовление листового винипласта складывается из следующих операций: 1) приготовление композиции; 2) вальцевание композиции; 3) каландрование массы; 4) прессование.

Исходные продукты: поливинилхлорид суспензионный—1-00 г; меламин— 2 г; стеарин— 1 г; трансформаторное масло — 2 г.

Оборудование: краскотерочная плита (или фарфоровая ступка); шаровая мельница; вальцы лабораторные с фрикцией (рис. 23); каландр лабораторный, диаметр вал

ков 150 мм (рис. 24); ножницы; лабораторный этажный пресс (рис. 25); полированный стальной лист.

|

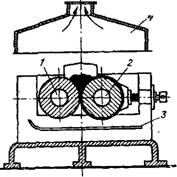

Рис. 23. Смесительные вальцы: 1 — валок с низкой температурой; 2— валок с высокой температурой; 3 — лоток; 4 — вытяжная вентиляция |

|

|

Меламин тщательно растирают на краскотер очной плите или в фарфоровой ступке с трансформаторным маслом для получения однородной

|

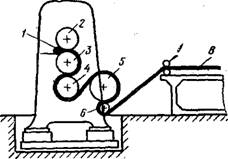

Рис. 24. Лабораторный трехвалковый каландр с нижним выносным валком: 1 — композиция; 2 — верхний валок; 3 — средний валок; 4 — нижний валок; 5 — выносной валок; 6 — прижимной валок; 7 — приемные валки; 8 — готовый листовой материал |

Пастообразной массы. Затем порошок поливинилхлорида, измельчен - ■ ный стеарин и приготовленную массу загружают в шаровую мельницу и перемешивают при комнатной температуре в течение 3 ч также до получения совершенно однородной смеси.

|

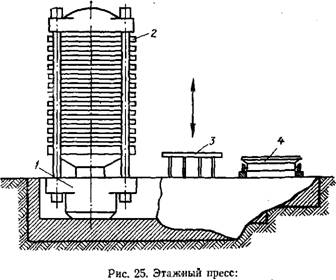

/ — цилиндр; 2 — илнты; 3 — стол; тележка |

Приготовленную смесь (композицию) вальцуют на вальцах, имеющих фрикцию 1,17, при 170° С на переднем валке и 165° С на заднем до получения гомогенной пластичной массы.

Пластицированную массу в горячем состоянии переносят на каландр для получения тонкой однородной пленки одинаковой толщины по всей длине и ширине ее полотна.

Толщина выходящей из каландра пленки должна быть не более 1 мм (обычно 0,5—0,6 мм).

Во время процесса каландрования температура валков каландра постепенно повышается от верхнего валка к нижнему. Это делается для того, чтобы полотно винипласта не прилипало к валкам каландра и легко отставало от менее нагретого валка при движении полотна. Температуру верхнего валка устанавливают в пределах 160—165° С, среднего 165—170° С и нижнего 170—175° С.

Пленку винипласта, выходящую из каландра, после охлаждения разрезают на листы одинакового размера и собирают в пакеты. Предварительно из пленки вырезают стандартные образцы для испытания на предел прочности на разрыв, относительное удлинение и химическую стойкость.

Пакет собирается из нескольких листов пленки в зависимости от требуемой толщины винипластового листа (плиты). Для укладки пакета вначале на стол кладут металлическую плиту, затем несколько слоев фланели, полированный тонкий стальной лист, затем лист целлофана. После этого кладут несколько листов винипластовой пленки, на него снова целлофан, тонкий стальной полированный лист, фланель и металлическую плиту.

Такой «пакет» закладывают в лабораторный этажный пресс и прессуют при 170—175° С и удельном давлении 20—30 кг/см2, выдерживая под давлением в течение 2 мин на 1 мм толщины изделия.

Запрессованное изделие охлаждают под давлением в прессе до 50° С, после чего снимают давление и вынимают готовые листы (плиты) винипласта.

Определяют химическую устойчивость винипласта.

Опубликовано в

Опубликовано в