ИСХОДНОЕ СЫРЬЕ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ

13 ноября, 2013

13 ноября, 2013  admin

admin Исходным сырьем для синтеза полиолефинов служат непредельные углеводороды — этилен, пропилен, бутилен и другие высшие олефины, получающиеся при термической переработке нефти, а также переработке природного газа. Выход олефинов существенно зависит от условий проведения процесса. Максимальное количество олефинов образуется при термическом крекинге нефти, сущность которого заключается в расщеплении высших углеводородов на углеводороды с меньшим молекулярным весом. Процесс проводится при температуре 450—550 °С и давлении 5—50 ат. Он сопровождается разложением высших углеводородов с образованием свободных радикалов. Поэтому наряду с деструкцией - происходит рекомбинация свободных радикалов и получаются продукты более сложного строения. Например, при крекинге пропана получается пропилен, этилен, метан и высшие углеводороды

сн3—сн2—СН3 > сн3—сн2 + сн3 сн3-сн2—сн3 + СН3 > СН3-СН2—сн2 + сн4

СН3—СН-2 » СН2=СН2~р н

сн3—сн2—сн2 —> сн=сн2 + н СН3 н + н —н2

СН3—СН2 + СН3—СН2-СН2------------------ » СН3—СН2—СН2—СН2—СН3 и т. д.

В табл. 3 приведен состав газов, получающихся при парофазном и жидкофазном крекинге, а также при пиролизе нефти, который осуществляется при 600—700 °С.

ТАБЛИЦА 3

|

Состав газов крекинга и пиролиза нефтепродуктов (в объемн. %)

|

В условиях жидкофазного крекинга (450—480 °С) обра

зуется 5—6 вес.% газов. При парофазном крекинге (500—550 °С) выход газообразных продуктов составляет около 25 вес.%.

Таким образом, из 1 т продуктов переработки нефти при жидкофазном крекинге получается около 2,5 кг этилена, 4 кг пропилена; при парофазном крекинге выход этих продуктов соответственно составит около 30 кг и 37 кг.

Олефины широко применяются не только для получения полимеров, но также для синтеза производных олефинов: дихлорэтана, этиленгликоля, изопропилового спирта, ацетона, нитрила акриловой кислоты и многих других соединений, которые имеют большое значение. В связи с этим намечается расширение производства этих мономеров путем крекинга природного газа и парафинов, получающихся при крекинге нефтяных продуктов. Особенно перспективным направлением является каталитический крекинг (дегидрогенизация) этана, пропана, бутана. В качестве катализатора при этом используют платину или палладий, нанесенные на окись алюминия. Реакцию проводят при 500—600 °С. Выход олефинов составляет 90—95%.

Процессу выделения олефинов из газов крекинга или пиролиза предшествует удаление влаги, серусодержащих веществ, соединений ацетилена и кислорода, содержание которых может быть до 5—6%. Кроме того, в присутствии влаги затрудняется разделение газов при низких температурах вследствие образования твердых гидратов (СН4 • 7Н20; С6Н6 • 7Н20 и др.), которые закупоривают трубопроводы.

Сушка газов обычно осуществляется пропусканием их через NaOH или КОН. Для очистки газов от серусодержащих соединений существуют разнообразные методы. Наибольшее распространение в нефтехимической промышленности получили способы очистки газов моноэтаноламином или фенолятом натрия2.

Для очистки от соединений ацетилена и кислорода используют метод неполного каталитического гидрирования водородом, который сопутствует газам крекинга. При этом происходит образование этилена и воды. В качестве катализатора применяют окись хрома и никель (около 95% Сг203 и 5% Ni) или окись никеля, нанесенную на окись алюминия. Температура реакции и, продолжительность контакта газа с катализатором зависят от состава исходного газа (содержания в нем соединений ацетилена, кислорода и водорода). Оптимальная температура реакции 250—300 °С.

На разделение поступает только очищенный от вредных примесей газ. Наиболее распространенным является метод низкотемпературной ректификации. Образовавшиеся при разделении газовой смеси фракции: метан-водородная, этан-этиленовая.

пропан-пропиленовая, бутан-бутиленовая — затем снова разделяют на олефины и парафины. Ректификация осуществляется при низкой температуре и под давлением. Если температуры кипения разделяемых парафинов и олефинов близки (например, для бутан-бутиленовой фракции), вместо ректификации применяют другие методы, например метод селективной абсорбции.

Важнейшие физические константы некоторых газов крекинга и пиролиза нефти приведены в табл. 4.

Принципиальная схема разделения газов крекинга или пиролиза показана на рис. 1. Газы, освобожденные от влаги, кислорода, соединений ацетилена и серы, под давлением 40 ат и температуре около —18 °С, поступают в метановую колонну 1. В этой колонне получают флегму жидкого метана, используя - в качестве охладителя жидкий этилен, поступающий из колонны 3, после его дросселирования с 27 до 1 ат. В колоннах 2 и 3 флегма этана и этилена образуется при охлаждении, создаваемом испарением пропилена или жидкого аммиака. Отделение

|

ТАБЛИЦА 4 Важнейшие константы некоторых газов

|

|

Бутан +бутилен |

|

Пропан |

|

1— метановая колонна’, 2—колонна выделения этач-зтиленовой фракции; 3— колонна выделения этилена; 4—колонна выделения пропан-пропилено - вой фракции; 5—колонна выделения пропилена; 6—куб колонны; 7—дефлегматор. |

|

|

|

Рас. 1. Схема разделения нефтяного газа: |

пропилена от пропана проводится обычно на двух колоннах3, так как для получения пропилена с чистотой 99% и выше требуется колонна высотой не менее 43 м.

В табл. 5 приведены параметры процесса разделения газов крекинга ректификацией при низкой температуре под давлением 4.

После разделения этилен и пропилен поступают на полимеризацию.

ТАБЛИЦА 5

|

Параметры процесса ректификации

|

|

СИНТЕЗ ПОЛИОЛЕФИНОВ МЕТОДОМ РАДИКАЛЬНОМ ПОЛИМЕРИЗАЦИИ |

Полиэтилен и полипропилен можно получить методом радикальной полимеризации при высоких давлении и температуре. Промышленное применение получил только метод полимеризации этилена под давлением 1500—2000 ат и температуре около 200 °С (полиэтилен высокого давления — ПВД). В качестве инициатора процесса полимеризации используют кислород в количестве 0,02—0,1%, который с этиленом образует неустойчивые перекисные соединения, распадающиеся при 150— 200 °С. Продукты распада перекисных соединений этилена представляют собой активные радикалы, являющиеся центрами роста молекулярных цепей:

R -|- СН2=СН2 » RCH2—СН2

где R — радикал, образующийся в результате распада перекисных соединений этилена.

Инициатором процесса полимеризации этилена является также динитрил азоизомасляной кислоты 5, распад которого с образованием свободных радикалов происходит при 50—60 °С:

СН3 СН3

NC—С—N=N—С—CN > N2 + 2 СН3-С-СН3

СН3 СНз CN

Обрыв цепи при полимеризации этилена происходит в результате рекомбинации свободных радикалов или в результате реак*

ции диспропорционирования:

• • — СН2—СН2 + СН2— СН2— . . .------------------- . . . . —СН2—СН2—СН2—СН2

у

сн2—сн2—сн2—сн2 + СН2—СН2—сн2—СН2 --------- »

» сн2—сн2—СН=СН2 + СН3—СН2—сн2—сн2---------

При полимеризации этилена по радикальному механизму большую роль играют реакции передачи цепи, которые могут происходить внутримолекулярно и межмолекулярно. Внутримолекулярная передача цепи происходит на начальной стадии полимеризации. В результате внутримолекулярной передачи цепи образуются макромолекулы с короткими боковыми ответвлениями, содержащими от 4 до 7 углеводородных атомов:

сн2—сн2—сн2—СН2------ > СН2—сн2—с, н

I I I

СН2-СН2 СНа

I

I

СН3

При глубокой полимеризации происходит передача цепи между звеньями макромолекул:

СН2—СН2—СН2—СН2 Н-------------------------- СН2—СН2—СН2— сн2--------- >

» СН2-СН2— СН2—СН3 -{------------------------------ СНа—сн—сн2—сн2--------

К образующемуся активному радикалу может присоединиться растущая цепь другого макрорадикала или молекула мономера. В первом случае происходит рекомбинация макрорадикалов, а. во втором — рост цепи. В обоих случаях возникают боковые ответвления с количеством углеводородных атомов значительно большим, чем при передаче цепи внутри макромолекулы. Боковые ответвления оказывают заметное влияние на степень кристалличности полимера, температуру его плавления, твердость, прочность и другие физико-механические свойства.

Величина молекулярного веса полиэтилена, как во всяком свободнорадикальном процессе, зависит от условий полимеризации: давления, температуры и количества инициатора. При увеличении давления и снижении температуры степень полимеризации полиэтилена возрастает. Для получения полиэтилена с высоким молекулярным весом процесс полимеризации необходимо проводить при высоких давлениях и низких температурах. Ниж-

2—Ю06 ний предел температуры ограничен температурой плавления кристаллов полиэтилена 105—110 °С. Кроме того, по мере снижения температуры уменьшается скорость реакции.

Влияние давления на величину молекулярного веса при постоянной температуре можно иллюстрировать следующими данными6:

Давление, am..................................... 520........ 1100 1500 2000

Молекулярный вес полиэтилена......... 2000 3000 15 000 20 000

Для получения полимера с высоким молекулярным весом необходимо, чтобы содержание кислорода по возможности было низким (нижний предел его обусловливается скоростью реакции). Полимер, пригодный для формования волокна, получается при содержании в этилене от 0,02 до 0,1% кислорода. При более высоком содержании кислорода в мономере понижается молекулярный вес полимера и ухудшаются его диэлектрические свойства7; содержание альдегида и ацетилена должно быть не выше 0,05 и 0,001 % соответственно.

Процесс полимеризации этилена сопровождается значительным тепловым эффектом, который составляет, по данным Хопфа и Керна8, около 860 кал/г полимера. При плохом отводе тепла возможны местные перегревы, приводящие к взрыву.

Полипропилен также можно синтезировать по методу радикальной полимеризации при высоком давлении и 130—200 °С, используя в качестве инициатора гидроперекись ди-трет-бутила9. Однако полимер имеет небольшой молекулярный вес и вследствие этого не может быть использован для получения пластмасс и волокон. Повышение давления, так же как и в случае полиэтилена, способствует увеличению скорости полимеризации и молекулярного веса полипропилена:

TOC o "1-5" h z Давление, am.................................... 700 1400 2100 2800

Скорость полимеризации, %1ч. . 1,5 1,4 4,2 5,0

Молекулярный вес (среднечисловой) ......... 668 737 888 1070

Н. С. Ениколопяп с сотр.10 синтезировал изотактический полипропилен радикальным методом при давлении 7000 ат и 100—200°С, используя в качестве инициатора динитрил азоизо - масляной кислоты или перекись бензоила. Полимер содержал около 50% изотактического полипропилена; молекулярный вес полимера составлял 900.

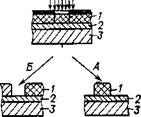

Технологическая схема получения полиэтилена высокого давления (ПВД). На рис. 2 представлена схема процесса. Этилен, содержащий 0,02—0,1% кислорода, из газгольдера 1 всасывается компрессором 2, в котором сжимается до 300 ат. Из ком

прессора 2 газовая смесь через маслоотделитель 3 направляется на вторую ступень сжатия 4, где она компремируется до 2000 ат. Под этим давлением, пройдя через маслоотделитель 5, этиленкислородная смесь поступает на полимеризацию в реактор 6, который представляет собой змеевик с внутренним диаметром 10—16 мм и длиной 80—100 м. Для лучшего стенания

|

Рис. 2. Схема получения полиэтилена высокого давления: 1—газгольдер; 2—компрессор низкого давления; 3, 5—маслоотделители; 4—компрессор высокого давления; 6—реактор; 7—сепаратор высокого давления; 8—сепаратор низкого давления; 9—ванна; Ю~центробежный отделитель; И—скруббер; / 2—осушительная колонна. |

полимера нижняя часть змеевика расширена до 20 мм. Обогрев реактора осуществляется по зонам при температуре от 200 до 130°С. После реактора полиэтилен направляется в сепаратор высокого давления 7, в котором поддерживается температура 130 °С. В сепараторе 7 давление снижается до 200 ат.

Из сепаратора 7 полиэтилен поступает в сепаратор 8, в котором давление снижается с 200 до 2 ат. Из сепаратора 8 полиэтилен, находящийся в вязко-текучем состоянии, поступает в ванну 9, в которой застывает в виде пластин. Газы из сепаратора 7 и 8 совместно направляются в центробежный отделитель 10, из которого этилен поступает на щелочную промывку в скруббер 11 и осушительную колонну 12, после чего он смешивается со свежим этиленом. В скруббере удаляется формальдегид, образующийся вследствие окисления этилена. Продолжительность пребывания компонентов в реакционном пространстве составляет около 4 мин. За это время примерно 10% этилена превращается в полимер.

Обычно полиэтилен получается белого цвета. Если увеличить степень полимеризации, то полиэтилен вследствие его деструкции получается окрашенным.

Для получения 1000 кг ПВД расходуется следующее количество продуктов: 1050 кг (или 840 ж3) этилена; 5—10 кг (или 3,5—7 м3) кислорода. Полиэтилен высокого давления имеет молекулярный вес от 40 000 до 60 000 и температуру плавления4 105—110 °С.

ПВД обладает высокими диэлектрическими свойствами, но недостаточно хорошими физико-механическими свойствами (вследствие сравнительно невысокого молекулярного веса полимера и небольшой степени кристалличности), поэтому он используется в основном как электроизоляционный материал.

Для получения полиолефинов с высоким молекулярным весом и кристаллической структурой полимеризацию олефинов необходимо проводить, применяя специальные катализаторы.

Опубликовано в

Опубликовано в