Источники питания

23 июня, 2014

23 июня, 2014  admin

admin Для многоэлектродной наплавки используют постоянный и переменный ток.

Преимущество постоянного тока — обеспечение вы - I сокой стабильности плавления электродов, уменошение разбрызгивания и высокое качество наплавленного металла. Недостаток — возможность появления магнитного дутья при ширине наплавки более 200 мм и по - Я вышенный расход электроэнергии.

Преимущество переменного тока — хорошая ста - Я бильность плавления электродов и отсутствие магнитного дутья при ширине наплавки до 600 мм и выше, V а также пониженный расход электроэнергии. Недоста - I ток — затруднительное получение хорошей поверхности I наплавленного слоя.

Специфическое импульсное плавление электродов I при многоэлектродной наплавке приводит к значитель - I ным колебаниям тока на отдельных электродах. В таких условиях использование зависимой подачи электродов не обеспечивает необходимой устойчивости процесса. Поэтому для повышения устойчивости процесса путем саморегулирования плавления отдельных электродов при многоэлектродной наплавке используют I независимую подачу электродов При независимой по - I даче электродной приволоки источник тока должен 1 иметь жесткую или пологопадающую характеристику и невысокое напряжение холостого хода [17]. В этих условиях обеспечивается наиболее широкий диапазон изменений тока и незначительные колебания напряже - J ния. Процесс возбуждения и саморегулирование плав - I ления электродов протекают наиболее успешно. I

Для надежного возбуждения процесса в начале на - I плавки необходимо, чтобы источник обладал возможно большим током короткого замыкания, поэтому для

многоэлектродной наплавки наиболее пригодны источники питания для электрошлаковой сварки и наплавки, имеющие жесткую внешнюю характеристику, невысокое напряжение холостого хода и большой запас мощности.

Для наплавки несколькими проволоками можно использовать сварочные преобразователи постоянного тока ПС-500, ПГС-500, ПС-1000, ПСМ-1000-4 и выпрямители BC-100U, ВКСМ-1000, ВКСМ-2000, ВДУ-1600

и др. Выпрямители используют без балластных реостатов, которые изменяют их внешнюю характеристику, снижают устойчивость процесса и приводят к значи - ТеЛоНЫМ потерям мощности.

Источники постоянного тока позволяют получать наплавленный слой малой толщины с отличным формированием поверхности. Однако они обладают относительно малой мощностью и пригодны для наплавки слоев шириной до 130 мм. Более широкие слои требуют параллельной работы источников сварочного тока, что пока практически невозможно из-за их различных токовых характеристик, в связи с чем параллельно включенные источники сварочного тока из-за неравномерной загрузки очень быстро выходят из строя.

|

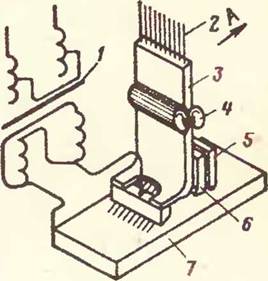

Рис/ 36. Электромеханическая схема многоэлектродной наплавки: 1 — трансформатор; 2 — электроды; 3 — мундштук 4 — подающие валки; 5, 6 — дозаторы; 7 — наплав ляемая деталь |

В тех случаях, когда требуются большие мощности, можно использовать источники переменного тока — трансформаторы (рис. 36). Это в первую очередь трансформаторы для электрошлаковой сварки и переплава ТШС-1000,

ТШС-3000, ТШ-10000, а также серийные многопоетоьые трансформаторы ТСД-50С, ТСД-1000,

ТСД-2000. Однако последние требуют небольшого переоборудования, которое состоит в том, что из цепи трансформатора удаляют индуктивную катушку и вторичную обмотку делят на две равные секции. Место деления определяют вольтметром на холостом ходу. Полученные секции включают на параллельную работу.

Таким образом, напряжение холостого хода трансформатора уменьшается с 78 до 39 В, допу-

стимый ток возрастает в 3 раза, а ток короткого замыкания в 4 раза и более. I

Трансформатор становится менее чувствительным к перегрузкам. Например, трансформатор ТСД-1000 после переоборудования обеспечивает силу тока 3000 А в течение длительного ьремени (ПР = 75%) и может быть испсГльзован для наплавки крупных деталей. Отсутствие реактивного сопротивления и низкое вторичное напряжение несколько ухудшают начало процесса и требуют большего внимания к качеству подключения токоподвода (тщательной зачистки поверхности и хорошей плотности контакта). В целом же процесс на-

|

|

|

Скорость подачи проволоки, м/я |

|

100 |

|

600 |

Таблииа 8. Сварочный ток на одном электроде в зависимости от напряжения наплавки, диаметра проволоки н скорости подачи электрода

Диаметр

электрод

ной

проволоки,

мм

40- 50* 28—30

160—180

30—32

80—100

28—30

320—360 ~ 30—32

120—160

28—30

480—550

30—32

160—200

28—30

600—700 30- 32

200—250

28—30

750—800

30—32

|

440—50и |

|

600—720 32—34 |

|

220—250 30—34 |

|

800—850 32—34 |

|

32—34 |

|

400—420 36—40 |

|

750—800 36—40 |

|

1100—1150 36-40 |

|

600—620 |

1000—1100 |

||

|

40—42 |

40—42 |

|

• В числителе даны значения сварочного тока, в знаменателе—напряжения на. плавки. |

плавки с использованием такого источника тока идет устойчиво. Регулирование тока на отдельных £лектро - дах осуществляют изменением скорости их подачи и зону наплавки или их вылета (табл. 8).

Опубликовано в

Опубликовано в