Формование матов и заготовок

28 ноября, 2012

28 ноября, 2012  admin

admin Технология формования матов и заготовок примерно одинакова, независимо от того, какие методы используются, и различие состоит лишь в подготовке материалов до формования и достигаемой сложности изделий.

Армирующий материал, заготовку или мат подбирают таким образом, чтобы они могли закрыть площадь, несколько большую, чем поверхность формы. Смолу (уже смешанную с наполнителями, пигментами, смазками для формы и катализатором) наносят на армирующий материал, обычно помещенный в форму или на нее. Смыкание формы вызывает два процесса:

1) заставляет полимерную композицию течь и заполнять все пространство вокруг волокон;

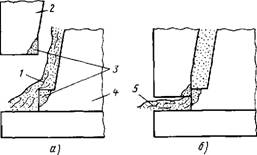

2) смещает избыток волокна в точке, где форма вводится в зацепление (сдвиговая кромка или уплотнение), и одновременно удерживает полимерную композицию до ее отверждения под действием тепла и давления (рис. 15.20).

Процесс формования заготовок, который получил развитие примерно с 1949 г. для изготовления корзин моечных машин сложной конфигурации, дал возможность армированным пластикам начать конкурировать со сталью и алюминием вначале на производствах средней мощности. Спустя несколько лет началось массовое производство деталей для спортивных автомобилей «Шевроле Корветт», передних панелей автомобилей, капотов для тракторов, тотализаторных ящиков, подносов для пищи, мебели, корпусов лодок и множества других изделий. В некоторых случаях детали, получаемые формованием заготовок, обладают преимуществами, которые не удается достичь при использовании других материалов, например коррозионной стойкостью, легкостью, низкой стоимостью оснастки, небольшими капитальными издержками по оборудованию и привлекательным внешним видом. К существенным недостаткам технологии относятся неудовлетворительное качество поверхности и трудность окрашивания.

|

|

|

Рис. 15.20. Эффект сдвиговых воздействий при формовании заготовок: |

|

А — открытое положение; б — закрытое положение; 1 — армирующий материал; 2 — матрица; 3 — от - вержденные кромкн, образующиеся прн сдвиге; 4 — пуансон; 5 — выталкиваемый избыток армирующего материала |

Метод формования заготовок доминировал при расширении применения армированных пластмасс до появления ЛФМ в начале 60-х годов. ЛФМ вытеснили заготовки во многих областях, особенно в производстве сложных деталей. Тем не менее формование заготовок еще находит применение, несмотря на ограничения метода в отношении сложности изделия. Создание утолщений и ребер жесткости, резкие изменения толщины детали, введение

закладных деталей и т. п. —• все это вызывает трудности. Если изделие может быть спроектировано с учетом этих ограничений, то при его получении методом формования на матрице предварительно отформованных заготовок оно будет занимать первое место в отношении стоимости. Изделия обладают превосходной однородностью механических свойств благодаря тому, что волокно равномерно распределено по всей их поверхности. В тех случаях, когда заготовка позволяет получить деталь нужной конфигурации, она является допустимой альтернативой ЛФМ, так как ее стоимость на 10 % ниже.

Опубликовано в

Опубликовано в