Форма и размер деформирования гибкого колеса

5 февраля, 2013

5 февраля, 2013  admin

admin Волновая передача может быть работоспособной при различных формах и размерах деформирования гибкого колеса. Здесь нет однозначного решения. Исследователями предложены формы: по cos 2q>, по эллипсу, с эвольвентными участками, с участками, очерченными по дугам окружности, по форме кольца, деформированного системой сосредоточенных сил, и пр. Критериями для оценки различных вариантов служат нагрузочная способность, КПД, долговечность.

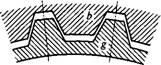

Наибольшее распространение получили формы: по cos 2q>, по кольцу, деформированному двумя или четырьмя сосредоточенными силами, и по дугам окружности в районе большой оси генератора (рис. 10.9).

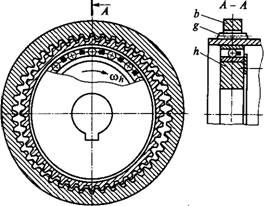

Форма по рис. 10.9, а осуществляется генератором с двумя роликами; по рис. 10.9, б — четырехроликовым генератором; по рис. 10.9, в — дисковым генератором (два больших ролика). Любая из форм может быть получена также при кулачковом генераторе (рис. 10.10). Рабочий профиль кулачка генератора H выполняют по выбранной форме деформирования гибкого колеса. Для уменьшения трения между кулачком и "гибким колесом располагают тела качения (гибкий подшипник; см. табл. 10.1). Кулачковый генератор лучше других сохраняет заданную форму деформирования под нагрузкой и поэтому считается предпочтительным для силовых передач. В дальнейшем рассмотрим передачи только с кулачковым генератором и формой деформирования W=W0Cos2Q>.

|

Рис. 10.8 |

Размер деформирования vv0 можно определить из условия равенства окружных скоростей [формула (10.16)]. Рационально применить это условие в зоне большой оси генератора (Q> = 0), так как здесь максимальна глубина захода зубьев и минимальна роль клинового эффекта. При этом в формуле (10.16) Vtr=0 и Vt=Vtb. С учетом формул (10.10) и (10.14) получим CQhw0 = CQhr<P/I%H. Используя

Б

|

А |

|

В |

Рис. 10.9

Формулу (10.13) и принимая гф=fife/2, найдем WQ = Dblzb=M или Щ/т= 1. Проследим, как влияют отклонения W0/M от единицы.

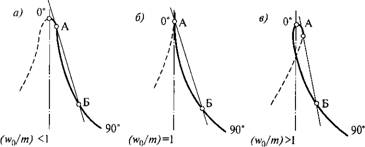

На рис. 10.11, а, б, в изображены формы траектории (см. рис. 10.3) при различных отношениях щ/т. Применив к этим траекториям методику по рис. 10.7, отметим, что при w0//w< 1 зона зацепления сдвигается от большой оси по ходу вращения генератора. В зоне большой оси между зубьями (без нагрузки) наблюдаются зазоры. Качество зацепления ухудшается, так как возрастает роль клинового эффекта. Применение W0/M < 1 может быть оправдано только при малых передаточных отношениях в целях снижения напряжений в гибком колесе. При W0/M>L зона зацепления сдвигается в сторону большой оси генератора и даже переходит ее, а окружные скорости Vt превышают величины, получаемые по передаточному отношению. Избыточные скорости компенсируются за счет дополнительного деформирования гибкого колеса, генератора и жесткого

|

Рис. 10.10 |

|

А |

Колеса.

В нагруженной передаче начальные форма и размер деформирования изменяются. Эти изменения невелики, но существенны для зацепления. Они связаны: с зазорами в раз-

Мерной цепи кулачок — гибкое колесо (радиальные зазоры в гибком подшипнике и зазоры посадки гибкого подшипника в гибкое колесо, которые под нагрузкой выбираются); с контактными деформациями в гибком под-

Таблица 10.1

|

Щк |

Шл |

|

|

/ |

|

Условное обозначение подшипника |

Размеры, мм |

Радиальный зазор, мм |

Число |

Предельная частота вращения л, мин"1 |

||||

|

D |

D |

В |

Г |

Dw |

Шаров Z |

|||

|

ОО 00 3S |

30_о, ою 40_O, O12 |

42_о, ои 52_o, oi3 |

1 8 |

0,5 |

3,969 3,969 |

От 0,010 до 0,024 » 0,012 » 0,026 |

21 23 |

|

|

809 812 815 818 |

45_o, oi2 60_o, oi5 75_о, о15 90-0,020 |

62_o, oi3 80_o, oi3 100-0,015 120_o, oi5 |

9 13 15 18 |

5,953 7,144 9,128 11,113 |

» 0,012 » 0,029 » 0,013 » 0,033 » 0,014 » 0,034 » 0,016 » 0,040 |

21 23 21 23 |

3000 |

|

|

822 |

1Ю_0,020 |

150_o, oi8 |

24 |

1,0 |

14,288 |

» 0,020 » 0,046 |

21 |

|

|

00 ОО 00 |

120-0,020 150-0,025 180-0,025 |

160—0,025 200_о, озо 240_о, озо |

24 30 35 |

14,288 19,050 22,225 |

» 0,020 » 0,046 » 0,023 » 0,058 » 0,024 » 0,065 |

23 23 23 |

1500 |

|

|

1,5 |

||||||||

|

844 |

220-0,030 |

300-0,035 |

45 |

28,575 |

» 0,033 » 0,083 |

23 |

||

|

848 |

240_о, озо |

320-о, о40 |

48 |

2,5 |

28,575 |

» 0,035 » 0,090 |

23 |

|

|

860 862 |

300_о, оз5 ЗЮ_о,035 |

400_0,040 420-0,045 |

60 70 |

36,513 36,513 |

» 0,045 » 0,105 » 0,045 » 0,105 |

23 23 |

1000 |

|

|

872 |

360-0,040 |

480-0,045 |

72 |

3,5 |

44,450 |

» 0,055 » 0,125 |

23 |

Примечания: 1. Технические требования по ГОСТ 520 — 2002 класса точности «нормальный». 2. В соответствии с этими чтеХ ни чеСтим^ Требованиями в таблице указаны предельные отклонения размеров и радиальных зазоров. 3. Сепаратор текстолитовый гребенчатого типа, требующий предохранения от выпадения в осевом направлении (см. шайбу на рис. 10.10).

|

Рис. 10.11 |

Шипнике и деформациями жесткого колеса; с растяжением гибкого колеса. Исследованиями [17] установлено, что с учетом этих факторов первоначально щ/т следует принимать больше единицы (см. ниже).

Опубликовано в

Опубликовано в