Факторы, влияющие на процесс экстракции

12 марта, 2013

12 марта, 2013  admin

admin На ход экстракции влияют многие факторы, которые учитываются в производственных условиях. Главными из них являются следующие.

1. Размер щепы. Чем мельче щепа, тем больше общая суммарная поверхность ее, которая соприкасается с растворителем. Ускоряет процесс экстракции измельчение древесины поперек волокон, так как при этом перерезается большое количество трахеид и смоляных ходов, по которым растворитель быстрее проникает внутрь щепы. Однако получение мелкой щепы удорожает процесс измельчения осмола, а большое количество древесной мелочи и пыли затрудняет проникновение растворителя в массу щепы, забивает коммуникации на экстракционных установках.

Как правило, на канифольно-экстракционных заводах ос- мольная щепа должна быть не больше 15—20 мм по волокну. На Новобелицком лесохимическом комбинате следующий состав щепы по размеру: больше 15 мм 18,5—11,5%, 9—15 мм 50—42%, 6—9 мм 25,4—21,5%, 4—6 мм 13—9,2%, 2—4 мм 6,5—2%, древесная мелочь 1,2—0,8%.

При определении степени измельчения щепы необходимо иметь в виду дальнейшее использование ее после экстракции. При получении древесно-волокнистых плит требуются определенные размеры, чтобы не снизилась прочность вырабатываемых материалов.

2. Температура в основном положительно влияет на процесс экстракции. Она повышает экстрагирующую способность растворителя, что облегчает диффузию. Но, кроме того, температура при экстракции повышает активность растворителя и по отношению к другим компонентам древесины. Вместе со смолистыми веществами в раствор переходят танниды, белки и пр. Высокая температура способствует окислению смоляных кислот с образованием темноокрашенных продуктов. Все это снижает качество получаемых канифоли и скипидара.

Обычно температура на экстракционных установках, работающих без избыточного давления, определяется температурой кипения растворителя. Для бензина она составляет в среднем 100°. При батарейно-противоточном способе экстракции, где применяется избыточное давление, поддерживается более высокая температура в экстракторах (120—150°).

3. Давление ускоряет пропитывание щепы растворителем, но замедляет выход смолистых веществ изнутри щепок к их наружной поверхности. Высокое давление при работе на огне и взрывоопасном растворителе требует особой герметичности и прочности аппаратуры. Поэтому считается целесообразным повышать давление в экстракционных батареях только до 2—4 атм. Гидравлическое сопротивление, препятствующее извлечению смолистых веществ из древесины, при этом еще заметно не проявляется. Представляет практический интерес чередование давления в аппаратах с вакуумом.

4. Влажность древесины имеет большое значение в процессе экстракции. Если применяется неполярный растворитель, например бензин, то влага препятствует проникновению его внутрь щепы, диффузия смолистых веществ замедляется, и время экстракции увеличивается. Лучше извлекать смолистые вещества из воздушно-сухого осмола (с влажностью около 20%). При большей влажности осмол следует подсушивать в экстракционных аппаратах, путем кипячения растворителя, вместе с парами которого отгоняется и влага из щепы.

5. Циркуляцию растворителя по экстракционным аппаратам создают при помощи насосов. Значение циркуляции в процессе экстракции велико. Если растворитель, окружающий щепу, находится в покое, концентрация смолистых веществ в растворителе, содержащемся в щепе, и в растворителе, соприкасающемся со щепой (пограничный слой), быстро выравнивается. Дальнейший переход смолистых веществ из щепы в раствор замедляется. При циркуляции же растворитель со щепой соприкасается с меньшей концентрацией смолистых веществ, чем в растворителе, который находится в щепе. Возрастает градиент концентрации и, следовательно, увеличивается скорость диффузии смолистых веществ.

В процессе экстракции необходимо обеспечивать хорошую циркуляцию растворителя.

6. Смолистость осмола. Количество смолистых веществ, переходящих из щепы в раствор, и скорость процесса экстракции зависят от исходной смолистости древесины. Чем богаче смолистыми веществами щепа, тем больше их будет извлечено, так как остаточная смолистость щепы после экстракции одинакова при тощем, среднем и жирном осмоле.

Количество извлеченных смолистых веществ выражается через коэффициент извлечения (в %)

„ _ Хс-Х„ • 100 *изв X J

Где: Хс и Х0 — содержание канифоли в щепе (в % от абсолютно сухой обессмоленной древесины) соответственно до экстракции и после нее.

Обычно на заводах перерабатывают пневый осмол с содержанием канифоли 15—18% (на древесину 20%-ной влажности), а остаточная смолистость в отработанной щепе составляет 4—6% (на абсолютно сухую обессмоленную древесину).

7. Время экстракции. Количество извлеченных из осмола смолистых веществ зависит от длительности процесса экстрагирования. Количество смолистых веществ, переходящих в раствор в единицу времени, не одинаково в течение периода экстракции. Вначале, когда разница в концентрациях смолистых веществ в щепе и растворителе значительна, процесс диффузии идет скорее, и в единицу времени в раствор переходит много смолистых веществ. В конце, когда градиент концентрации снижается, количество извлекаемых смолистых веществ становится все меньше и меньше.

Таким образом, процесс экстракции имеет асимптотический характер: скорость экстрагирования, непрерывно уменьшаясь, стремится к нулю. Если процесс экстракции приостановить, то в раствор перейдет меньше смолистых веществ. Если же процесс затянуть по времени, то добавочное незначительное количество смолистых веществ не будет компенсировать расходы по проведению экстрагирования (расход пара, электроэнергии, потери растворителя, износ аппаратуры, рабочая сила и др.). Конец экстракции устанавливают по экономической целесообразности. Обычно время экстракции в заводских условиях составляет от 5 до 8 часов при батарейно-противоточном методе.

8. Растворитель. В химической промышленности в качестве растворителей применяются многие органические жидкости. Основные требования, которые предъявляются к растворителям в канифольно-экстракционном производстве: а) высокая растворяющая способность по отношению только к смолистым веществам и полная индифферентность к другим составным частям древесины; б) низкая удельная теплота испарения, определяющая расход пара при перегонках; в) относительно низкая температура кипения и в то же время далекая от начальной температуры кипения скипидара, что облегчает отгонку растворителя от мисцеллы; г) при перегонках с паром важно, чтобы растворитель не смешивался и не растворялся в воде; д) химическая стойкость растворителя при многократном обращении его в производстве; е) отсутствие токсичности и корродирующих свойств по отношению к металлам; ж) малая летучесть и негорючесть, взрывобезопасность; з) невысокий удельный вес; и) доступность по цене и широкая распространенность при массовом производстве.

В канифольно-экстракционном производстве наиболее широко распространен бензин БР-1 и БР-2 с температурой кипения в пределах от 80 до 120° (ГОСТ 443 — 56). Бензин относительно дешев, хорошо растворяет нормальные смоляные кислоты. Хорошо отгоняется из щепы с паром и из мисцеллы.

К недостаткам бензина относятся следующие: плохо растворяет окисленные смоляные кислоты, что снижает при экстракции суммарный выход смолистых веществ; растворимость окисленных продуктов повышается в канифольных растворах бензина; кроме того, бензин является очень огнеопасным растворителем.

Пятидесятилетняя промышленная практика применения бензина как на наших отечественных канифольно-экстракционных заводах, так и на зарубежных, убеждает в том, что он является пока наиболее рентабельным и целесообразным растворителем для извлечения смолистых веществ из древесины.

Бензин БР-1 и БР-2 в основном состоит из нормального гептана, имеет удельный вес 0,74, теплоемкость 0,46 ккал/кг-град. Теплоту испарения 70 ккал/кг, теплопроводность 0,13, растворимость в воде 0,08%. Пары бензина в 2,7 раза тяжелее воздуха, стелются понизу, заполняя в первую очередь в производственных помещениях приямки, траншеи для труб, тоннели для транспортеров и т. д. Содержание паров бензина в производственных помещениях не должно превышать 0,3 мг/л воздуха.

Хорошим растворителем смоляных кислот является скипидар. При его применении можно в значительной степени упростить переработку мисцеллы, но при длительном нагревании этот растворитель легко изомеризуется и полимеризуется в продукт с плохой растворяющей способностью. Кроме того, скипидар является очень дорогим по сравнению с растворителями из нефти.

Бензол и толуол обладают высокой растворяющей способностью по отношению к смоляным кислотам. Эти растворители дороги, пределы взрываемости в смеси с воздухом у них шире, чем у бензина, а пожарная опасность еще больше.

Этиловый спирт хорошо растворяет смолистые вещества, но при разбавлении водой его растворяющая способность быстро падает. Вследствие полной растворимости его в воде затрудняется регенерация. Этот растворитель широко применяется в лабораторной практике.

Хлорированные углеводороды — дихлорэтан и трихлорэтилен имеют высокую растворяющую способность по отношению к смоляным кислотам. Они негорючи, нерастворимы в воде и легко перегоняются с паром. Недостатком их является ядовитость и высокая стоимость. Тем не менее эти растворители широко применяются в химико-фармацевтической промышленности и представляют практический интерес для канифольно-экстрак - ционного производства. Содержание паров дихлорэтана в рабочих помещениях не должно превышать 0,05 мг/л воздуха, т. е. в 6 раз меньше, чем допустимая норма для бензина.

Бутиловый спирт хорошо растворяет нормальные и окисленные смоляные кислоты. Этот весьма активный растворитель менее токсичен и летуч по сравнению с бензином. Он применяется в смеси с бензином для извлечения окисленных продуктов из старого осмола и еловой серки. К недостаткам бутанола как растворителя относится значительная растворимость его в воде (до 8%), что вызывает необходимость регенерации бутанола из флорентинных вод. Бутиловый спирт имеет высокую теплоту испарения (138 ккал/кг) и температуру кипения (118°). А это повышает расход пара на переработку осмола.

Серный и петролейный эфиры в производственных условиях для извлечения смолистых веществ из осмольной щепы не применяются. Они широко используются в лабораторной практике для проведения разных анализов со смолистыми веществами.

По исследованиям В. Н. Козлова и И. П. Коленко, самую высокую экстрагирующую способность имеет бутанол и спирто - бензольная смесь, хотя разница в количестве извлеченных смолистых веществ (как это наблюдали авторы) у всех растворителей незначительна.

В промышленной практике применяются три основных способа экстракции: периодический, батарейно-противоточный и непрерывный. При каждом из них можно экстрагировать смолистые вещества при атмосферном или повышенном давлении, низкой или повышенной температуре, с циркуляцией, рециркуляцией растворителя или возвратом его в аппарат при дефлегмации и т. д.

Периодический способ

Сущность этого способа состоит в том, что порцию сырья заливают растворителем. В течение определенного времени растворитель настаивают на сырье. Смолистые вещества из осмольной щепы переходят в раствор, образуя мисцеллу. Аппараты, в которых происходит извлечение экстрактивных веществ, называются экстракторами. Они представляют собой цилиндрические сосуды с верхним и нижним конусами, с верхней и нижней горловинами для загрузки и выгрузки щепы. Если экстракцию ведут с подогревом, то внутри экстрактора имеются змеевики для нагрева растворителя и щепы. Чтобы щепа не попадала на змеевики, устроен внутренний нижний конус, или ложное днище, по всему сечению экстрактора, а для выгрузки щепы есть боковой люк. Часто подогрев циркуляционных растворов производят в выносных подогревателях, которые придаются каждому экстрактору. В верхнюю горловину вставлен сетчатый патрон для предохранения коммуникации от древесной пыли, которая отмывается от щепы растворителем или уносится с паром при отгонке впитанного растворителя от щепы.

Для более полного извлечения смолистых веществ проводят Пять-шесть последовательных экстракций. Две-три последние экстракции предназначены для того лишь, чтобы смыть с поверхности щепы смолистые вещества, которые были извлечены при первых экстракциях из внутренних вместилищ. В итоге получается большой объем мисцеллы со сравнительно низким содержанием смолистых веществ.

Более эффективной является экстракция с возвратом растворителя на орошение щепы. Такой прием работы называется дефлегмационным способом экстракции. При этом способе сокращается время оборота экстрактора до 8—10 часов и расход пара на переработку мисцеллы, так как концентрация смолистых веществ в ней повышается до 70—80 г/л вместо 50 при периодической экстракции настаиванием.

Батарейно-противоточный метод экстракции

При этом способе растворитель непрерывно проходит через несколько последовательно соединенных экстракторов, которые называются батареей. Растворитель подают в экстрактор со щепой, уже подвергавшейся экстракции. Она содержит незначительное количество смолистых веществ и обрабатывается чистым и, следовательно, наиболее активным растворителем. Проходя по батарее экстракторов, растворитель насыщается смолистыми веществами и выходит в виде мисцеллы из того экстрактора, в который загружена свежая щепа. При движении растворителя по батарее по принципу противотока создаются благоприятные условия для извлечения смолистых веществ. Экстрактор, в который подается растворитель, называется хвостовым, а тот, из которого сливается мисцелла,— головным. В хвостовом экстракторе давление составляет 4—5 атм и поддерживается наиболее высокая температура растворителя (130—140°). Первоначально растворитель подогревают в батарейном подогревателе или теплообменнике, который устанавливается после батарейного насоса, подающего растворитель на экстракцию. При движении по экстракторам растворитель подогревается в выносных подогревателях, которые имеются у каждого экстрактора. В головном экстракторе, а также и в первом от него при Переработке влажного осмола щепа подсушивается путем кипячения канифольных растворов в этих экстракторах. Вместе с мисцеллой из головного экстрактора выходят пары воды и растворителя. Пары от мисцеллы отделяются в сепараторе. Из хвостового экстрактора, отключенного от батареи, сливают обратный слив, в котором содержится 8—10 г/л канифоли. Обратный слив снова подают на экстракцию в хвостовой экстрактор в первую половину рабочего периода, когда головной экстрактор со свежей щепой заполняется протекающими по батарее канифольными растворами (мисцелла в это время не сливается). Во вторую половину рабочего периода в батарею подают рабочий растворитель и сливают из, головного экстрактора мис- целлу с содержанием канифоли 70—90 г/л. Количество мисцеллы 1,5—1,8 г с 1 м3 щепы, находящейся в экстракторе (жидкостной модуль по мисцелле 1,5—1,8). После слива растворителя отключенный от батареи экстрактор ставят на отдувку растворителя, впитанного щепой. Отдувку производят острым паром, как и в периодически действующих экстракторах. Щепу загружают в экстрактор с ленты транспортера, а выгружают в бункер, из которого отработанная щепа поступает на дальнейшую переработку или используется в качестве топлива в котельной для получения пара.

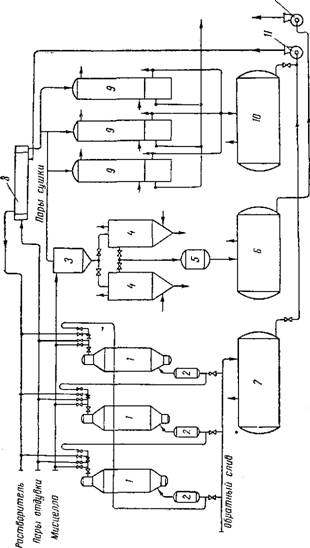

Схема экстракционной батареи с основной коммуникацией приведена на рис. 59. Число экстракторов в батарее от 6 до 10. При большом числе экстракторов в батарее создается значительное сопротивление для передвижения растворителя и требуется высокое избыточное давление, при котором замедляется процесс экстракции в силу большого гидравлического сопротивления, преодолеваемого веществами при выходе их из щепы. В настоящее время на канифольно-экстракционных заводах применяют батареи из 6 экстракторов, разделяя батареи из 10 экстракторов и устанавливая 2 дополнительных аппарата. При батарейно-противоточном методе экстракции получают более высокий коэффициент извлечения смолистых веществ, а именно: 80—85%, вместо 75—80% при периодической экстракции; более концентрированную мисцеллу, при этом уменьшается количество растворителя, находящегося в производстве, и сокращается время экстракции.

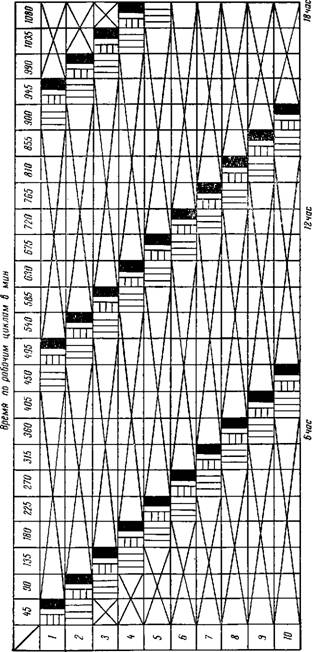

Суточный график работы экстракционной батареи показан на рис. 60. Если батарея состоит из 10 экстракторов, то обычно 7 из них участвуют в экстракции, 2 находятся под отдувкой растворителя и 1 на вспомогательных операциях — под выгрузкой и загрузкой. Оборот экстрактора: загрузка 15—20 мин, экстракция, включая обратный слив, 6—7 часов, отдувка растворителя 50—60 мин, выгрузка 15—20 мин, профилактика 10—15 мин. Всего время экстракторооборота 8—9 часов.

Объемный расход растворителя при батарейно-противоточ- ном методе экстракции: 1) на пропитку щепы 20—25% от объема, занимаемого щепой; 2) на заполнение промежутков между

О ^ "

|

|

Ь: s с О) S А

|

|

|

I Сз § I ЕЭ |

|

I & I 1 s I |

NdauiHDdujaHc

Щепой 50—55%' от объема, занимаемого щепой, и 3) на заполнение вредного пространства (верхняя горловина экстрактора, трубчатый подогреватель, пространство под ложным нижнем конусом, примыкающая к батарее коммуникация, и др.) 5—7% от объема щепы. Всего требуется растворителя около 80—82%' от объема загруженной в экстрактор щепы. Количество растворителя, сливаемое с мисцеллой, определяют по формуле

V»=V0-(Vm+Vc),

Где:

VM—объем мисцеллы;

V0 —общий расход растворителя па экстрактооборот;

Vвп — объем растворителя, впитанного щепой;

Ус —растворитель, ушедший из экстрактора с парами сушки.

При подсушке щепы в головном экстракторе вода отгоняется с растворителем в соотношении 1:6.

Весовое количество мисцеллы за один рабочий период определяется по формуле

Где:

G — вес щепы, загружаемой в экстрактор;

С — смолистость осмола (содержание канифоли в % к весу исходной щепы);

К — коэффициент извлечения при экстрагировании;

П —концентрация канифоли в мисцелле в %• При батарейно-проти^оточном способе экстракции содержание канифоли в мисцелле составляет 7—8%, а летучих 2—2,5%. Работа экстракционной батареи характеризуется следующими основными показателями: съем канифоли с 1 м3 экстрактора 3,5—4 кг/час, расход острого пара на отгонку растворителя от щепы 0,45 г на 1 канифольную единицу (КЕ), потери бензина 0,15 г на 1 КЕ и общий расход технологического пара—14 г на 1 КЕ.

Батарейно-дефлегмационный способ экстракции

|

257 |

Периодический способ дефлегмационной экстракции применялся на заводе «Вахтан» с 1932 г. Сущность его состояла в том, что при первой и второй экстракциях щепа в экстракторе полностью покрывалась растворителем. Проводилось энергичное кипячение растворителя, вместе с парами которого отгонялась вода (сушка щепы). Для последующих экстракций в экстрактор подавали растворитель до уровня ложного днища. При кипячении пары бензина проходили через слой щепы, частично конденсировались при этом и стекали вниз, извлекая из щепы смолистые вещества. Щепа выполняет в этом процессе роль насадки, которая орошается конденсатом растворителя.

17 А. К. Славянский

К преимуществам периодического дефлегмационного способа экстракции относятся: 1) сокращение объема бензина и 2) уменьшение времени экстракции.

Дальнейшим совершенствованием процесса экстракции на заводе «Вахтан» является разработка батарейно-дефлегмацион - ного метода, в котором сочетается батарейно-противоточная экстракция с непрерывным орошением осмольной щепы флегмой (чистый растворитель) при температуре кипения.

В процессе экстракции растворитель разделяется на две фракции: высококипящую (выше 100°) и низкокипящую (80—100°). Первую фракцию используют для экстракции свежей щепы с удалением из нее влаги (головная часть батареи), а вторую— в хвостовых экстракторах, что облегчает последующую отдувку растворителя из щепы.

Растворитель подают в батарею экстракторов через оросительные кольца, имеющиеся в верхней части каждого экстрактора. При этом на свежую щепу растворителя подается меньше, а в хвостовую часть батареи — больше. Количество отгоняемого бензина из экстракторов возрастает от хвостового к головному для повышения концентрации канифоли в мисцелле. Общая схема экстракционной установки по батарейно-дефлегмационному способу приведена на рис. 61.

На заводе «Вахтан» намечается применение поверхностно активных веществ (препарат ОП-7 и ОП-Ю) для смачивания щепы, чтобы улучшить извлечение смолистых веществ.

Опубликовано в

Опубликовано в