ФАКТОРЫ, ВЛИЯЮЩИЕ НА АДГЕЗИОННУЮ ПРОЧНОСТЬ ПОКРЫТИЙ

7 апреля, 2013

7 апреля, 2013  admin

admin Адгезионная прочность - многофакторный показатель, зависящий от природы полимера и субстрата и условий формирования покрытия. Наиболее высокой адгезионной прочностью обладают покрытия из мономерных и олигомерных пленкообразователей, превращаемые в полимерное (трехмерное) состояние непосредственно на подложке. Мономеры и олигомеры в ряде случаев способны хемо - сорбироваться на поверхности металлов; последующая их полимеризация или поликонденсация приводит к образованию привитых полимеров, химически связанных с металлом. В случае полимеров

нередко отмечается корреляция между адгезионной прочностью и когезией материала пленки.

Адгезионная прочность возрастает с увеличением в пленкообразо - вателе содержания полярных функциональных групп (—ОН, —СООН, —СОЫН2, —СОЫН, —ОСОЫН), энергия когезии которых составляет 25-65 кДж/моль. Она зависит от фазового и физического состояния материала пленки. Аморфные пленкообразователи образуют более адгезионнопрочные покрытия, чем кристаллические. В ряду кристаллических полимеров адгезионная прочность падает с уменьшением критического поверхностного натяжения; она также тем меньше, чем выше степень кристалличности ее. Например, для полиоле - финовых покрытий получены следующие значения адгезионной прочности на алюминии:

А, % А, Н/м

TOC o "1-5" h z Полиэтилен высокого давления 62 210

Сополимер этилена с пропиленом (СЭП-10) 77 170

Полиэтилен среднего давления 93 160

Наиболее низкую адгезионную прочность имеют покрытия из

Фторопластов, пентапласта, полиэтилена, поливинилхлорида, сополимеров винилхлорида, критическое поверхностное натяжение которых не превышает 30 мДж/м2. Для ее повышения проводят модификацию этих полимеров: смешивают с адгезионноактивными олигомерами и мономерами (эпоксидными, эпоксидно-новолачными, эпок - сидно-фурановыми, алкидными, диаллилфталатом, полиимидокис - лотами, каучуками и др.), прививают мономеры, окисляют путем химического, теплового или радиационного воздействия.

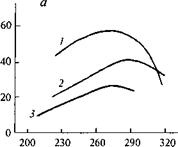

Пластификаторы, пигменты и наполнители по-разному влияют на адгезионную прочность покрытий. В большинстве случаев зависимость адгезионной прочности от концентрации пластификаторов имеет максимум, особенно если используют полярные пластификаторы и полимеры (рис. 4.11). Экстремальная точка приходится на концентрацию пластификатора, при которой Тс материала пленки близка к комнатной.

Рис. 4.11. Зависимость адгезионной прочности перхлорвиниловых покрытий к алюминию от массовой доли пластификатора:

1 - дибутилфталат; 2 - трикрезилфосфат; 3 - Совол

Увеличение адгезионной прочности - результат адсорбции пластификатора на активных центрах твердой поверхности и изменения ее природы, а также снижения внутренних напряжений в покрытии.

Одновременно встречаются случаи и уменьшения прочности адгезионных связей. Такое явление имеет место, когда пластификаторы вводят в адгезионноактивные олигомерные составы (эпоксидные, полиэфирные и др.) в больших количествах.

Введение наполнителей, как правило, положительно сказывается на адгезионной прочности покрытий. Так, многие металлы, оксиды металлов, тальк, аэросил, микроасбест, введенные в допустимых пределах, увеличивают адгезионную прочность эпоксидных, полиуретановых, пентапластовых и фторопластовых покрытий. Отмечается рост адгезионной прочности покрытий, получаемых из порошков полиэтилена, полипропилена, сополимеров этилена при добавлении 5-10 % оксида хрома, талька, оксида алюминия.

По данным М. М. Калниня, адгезионный эффект (А - Ао) в случае покрытий, формируемых при нагревании, зависит от объемного содержания V и сорбционной способности Р наполнителя по отношению к продуктам термоокислительной деструкции полимеров:

А-Ао = КУР,

Где К- постоянная, зависящая от природы полимера и наполнителя.

Более высокую адгезионную прочность наполненных покрытий по сравнению с ненаполненными объясняют усилением полимеров в адгезионном слое, каталитическим влиянием на процессы структурирования и окисления, уменьшением термических напряжений, направленным изменением структуры пленки. Следует иметь в виду, что тот или иной наполнитель, увеличивая адгезионную прочность одного пленкообразователя, может оставлять без изменения или ухудшать адгезионную прочность другого; в избирательном действии наполнителей немаловажное значение имеет и природа подложки.

Роль субстрата в адгезионном взаимодействии так же значительна, как и роль материала пленки. Наибольшую трудность представляет получение адгезионнопрочных покрытий на гладких непористых субстратах (металлы, стекло), а также материалах с низкой поверхностной энергией (некоторые полимеры). По адгезионной активности различные металлы ведут себя по-разному. Адгезионная прочность, как правило, уменьшается в ряду:

Медь > Углеродистая сталь > Легированная сталь > Алюминий >

> Цинк > Олово > Свинец

8-407

Прочность связи пленка - подложка определенным образом зависит от атомного объема металла: чем он выше, тем прочность связи меньше. Наибольший атомный объем (отношение атомной массы к плотности материала) 18,2 • 10-6 м3 имеет свинец. Практически нет покрытий, которые бы удовлетворительно удерживались на неподготовленной должным образом поверхности свинца. Причина низкой адгезии покрытий к ряду металлов (свинец, алюминий, цинк) кроется в слабой когезионной прочности оксидов этих металлов. В результате отслаивание пленок происходит преимущественно по оксидному слою. Модификация поверхности субстратов с целью улучшения их смачивания лакокрасочными материалами (см. раздел 2.2), как правило, благоприятно сказывается на повышении адгезионной прочности покрытий.

Поскольку в осуществлении прочной адгезионной связи важное значение имеют процессы микрореологического затекания жидкого адгезива в микропоры и трещины подложки, важным фактором в обеспечении адгезии является шероховатость поверхности. Механическое зацепление резко усиливается, если поверхность металла подвергнуть абразивной обработке, фосфатированию, оксидированию и т. д., а лакокрасочный материал применить с пониженной вязкостью.

Адгезия непосредственно связана с условиями формирования покрытий. Повышение температуры и длительности нагревания благоприятствует адгезии, она, однако, ухудшается, если тепловое воздействие приводит к деструкции материала пленки. Поэтому в отношении

Адгезия непосредственно связана с условиями формирования покрытий. Повышение температуры и длительности нагревания благоприятствует адгезии, она, однако, ухудшается, если тепловое воздействие приводит к деструкции материала пленки. Поэтому в отношении

|

|

|

Гр Т, МИН |

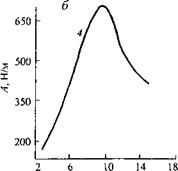

Рис. 4.12. Зависимость адгезионной прочности полимерных покрытий от температуры (я) и от продолжительности формирования при 220 °С {6) на стальной поверхности:

1 - поливинилбутираль; 2 - поликапроамид; 3 - пентапласт; 4 - сэвилен 106

Адгезионных свойств для каждого покрытия существуют оптимальные температурные режимы пленкообразования (рис. 4.12). Под воздействием внешней среды (воздух, инертные газы, вакуум) изменяется степень окисления и трехмерного превращения покрытий, что сказывается на их адгезионной прочности. Обычно на воздухе формируются более адгезионнопрочные покрытия, чем в инертной среде, однако превышение оптимального значения степени окисления отрицательно влияет на адгезионную прочность. Адгезионная прочность зависит от режима охлаждения покрытий, особенно если их получают из расплавов кристаллических полимеров. Ниже показано влияние скорости охлаждения на адгезионную прочность полиэтиленовых покрытий к алюминию:

Скорость охлаждения, °С/мин 1,5 8 16 40 500

Адгезионная прочность, Н/м 160 220 274 527 1300

Аналогичное явление имеет место и в случае других полимеров (полипропилен, пентапласт), кристаллическая структура которых подвержена изменениям при закалке.

Эффективные пути увеличения адгезионной прочности - радиационное воздействие и применение магнитного и ультразвукового полей. Обработке могут быть подвергнуты как исходные композиции (жидкие или порошковые краски) перед нанесением на поверхность, так и покрытия в момент формирования. В последнем случае, варьируя дозу облучения, время и интенсивность УЗ-воздействия, напряженность магнитного поля, можно получать покрытия (эпоксидные, эпоксидно-фурановые, полиэтиленовые и др.) с адгезионной прочностью, превосходящей в несколько раз прочность необработанных покрытий.

Опубликовано в

Опубликовано в