ФОРМОВАНИЕ НА ПАКЕТНЫХ СТЕНДАХ

7 апреля, 2013

7 апреля, 2013  admin

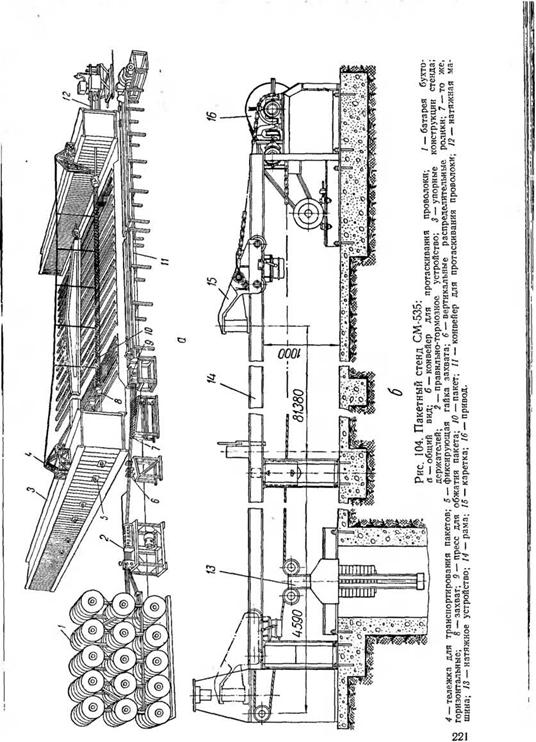

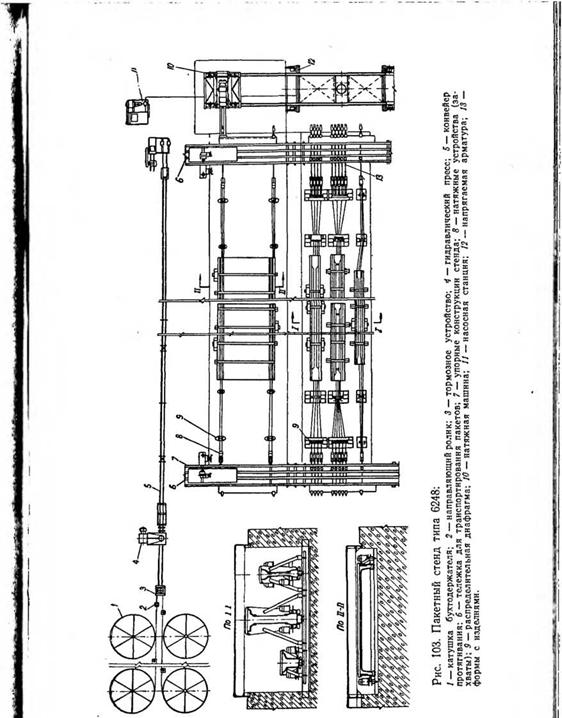

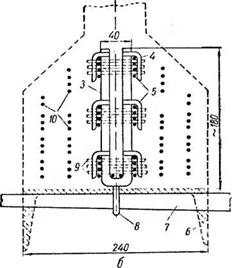

admin На заводах сборного железобетона для производства предварительно напряженных конструкций применяются пакетные стенды типа СМ-535. Пакетный стенд модели 6248 является модернизированной конструкцией стенда СМ-535. Он •состоит из двух формовочных линий, расположенных ниже уровня пола цеха: 1) мелкой, предназначенной для формования изделий небольшой высоты; 2) заглубленной — для изделий высотой до 2 М (рис. 103).

С боковых сторон формовочные линии ограничены железобетонными стенками. Торцовые упоры стенда представляют собой стальные массивные рамы, сваренные из балок двутаврового сечения. Стойки упоров жестко заделаны в железобетонное основание. В промежутки между стойками пропускаются захватные тяги для натяжения арматуры, которые по высоте можно перемещать в нужное положение. Верхняя балка упоров служит направляющей для перемещения тележек механизма передачи арматурных пакетов с линии заготовки на стенд.

В состав пакетного стенда входят следующие агрегаты и машины: линия заготовки пакетов проволоки, устройство для транспортирования пакетов к формовочным местам, оборудование формовочной площади стенда.

|

|

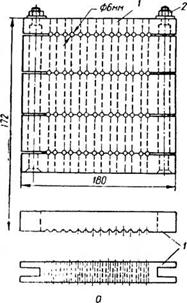

Заготовка арматурных пакетов. Образование пакетов из проволоки диаметром 2,6—3 Мм осуществляется на отдельной технологической линии, оснащенной бухтодержателями, гидравлическим прессом для запрессовки зажимов на концах пакетов и цепью с приводом для протягивания пакета на необходимую длину. Бухтодержатели рассчитаны на 24 бухты проволоки и состоят из восьми групп горизонтальных катушек диаметром 2 ж по 3 штуки в каждой. Катушки расположены на вертикальной оси и могут вращаться независимо одна от другой. Для предотвращения свободного разматывания проволок при вращении катушек по инерции на каждой из них установлен фрикционный тормоз.

Для выравнивания, и получения при сборке пакетов проволок равной длины их пропускают с катушек через правильно- тормозящие ролики, два из которых расположены сверху проволок и три снизу. Гидравлический пресс для сжатия пакета проволок в волновом зажиме установлен в головной части конвейера. Наибольшее расчетное усилие прессования равно 18 Т.

Основной частью линии сборки арматурных пакетов является длинная станина-стол, на которой расположены каретка с захватом для протягивания, собранного пакета вдоль стола и тяговая цепь для перемещения каретки (рис. 104). Линия сборки пакетов должна быть длиннее, чем формовочная часть стенда, чтобы обеспечить установку волновых зажимов против соответствующих рычагов устройства для переноса пакета на стенд.

Сборка пакетов на арматурном стенде осуществляется в следующем порядке. Краном устанавливают бухты проволоки на бухтодержатели, концы проволок протягивают через тормозное устройство, установку для. очистки проволоки и дырчатую диафрагму, укрепленную на столе возле пресса. Заправляют концы проволок между волнистыми пластинами зажима, установленного под прессом, обжимают прессом пластины, изгибая проволоки между ними, и фиксируют положение пластин стопорными болтами или клином. Проволоки располагаются симметрично оси зажима по шесть проволок в ряд. Собранный пакет соединяют с захватом каретки и, включив привод цепи, протягивают на необходимую длину, которая устанавливается автоматическим конечным выключателем. Под прессом собирается второй волновой зажим и запрессовывается так же, как и первый, образующий головную часть пакета. Затем пакет отодвигается от пресса на 300—400 Мм и под ним в такой же последовательности собирается, третий зажим для головной части следующего пакета. Проволоки пакета между вторым и третьим захватами перерезают керосинорезом или анодно-механической дисковой пилой.

Готовый пакет снимают со стола съемным устройством или мостовым краном и подают к формовочному стенду либо на

Промежуточный склад. Захват каретки подводится к головному зажиму второго пакета, и процесс сборки повторяется.

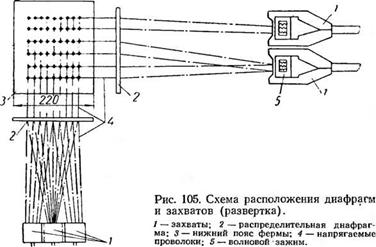

Установка и натяжение пакетов. Пакеты проволочной арматуры, перенесенные на стенд, укладывают в формы и закрепляют В Захватах головных и хвостовых тяг, при этом продольная ось пакета должна совмещаться с осью захватного устройства.

Распределительные диафрагмы устанавливаются для распределения пакетов по захватам, если для изготовляемого изделия

|

|

Необходимо больше одного пакета проволоки. Диафрагмы устанавливаются также и для изделий с небольшим числом проволок (при одном пакете), если они неравномерно расположены по его сечению, для разгрузки торцовых стенок крайних форм от усилий при натяжении проволок. Крайние распределительные диафрагмы по обоим концам стенда крепят к специальным упорам, устанавливаемым на стенде за торцами крайних форм. На рис. 105 показана схема закрепления арматурного пакета в трех захватах и расположение захватов в опорных конструкциях стенда.

Распределительные диафрагмы пригодны только для изготовления какого-либо одного изделия, и не могут быть использованы для выпуска изделий с другим расположением проволок. В связи с этим на заводах применяют универсальные пластинчатые распределительные диафрагмы, пригодные для всех изделий, формуемых на стенде (рис. 106, а). Конструкция и форма некоторых изделий требуют криволинейного расположения части напрягаемой арматуры, например, в двускатных балках и др.

Приспособления для изменения направления проволок — оттягивающие устройства — устанавливают между изделиями и у их крайних торцов. В комплект таких приспособлений входят также верхняя и нижняя закрепляющие гребенки. На рис. 106,6 показана нижняя гребенка, предназначенная для закрепления в проектном положении проволок нижнего пояса балки, оттяги-

|

|

Рис. 106. Устройства для закрепления арматурного пакета в проектном положении:

Рис. 106. Устройства для закрепления арматурного пакета в проектном положении:

А — распределительная диафрагма; 6 — гребенка для закрепления проволок; / — сборные пластинки; 2— соединительный болт; 3 — скоба; 4 — крючки; 5 — отгибаемая арматура; 6 — поддон формы; 7 — клин; 8 — петля; 9 - разделительные стержни; І0 — неотгнбаемая: арматура.

Ваемых вверх у опор. Гребенки устанавливают с двух концов формы на расстоянии 3 ж от торцов и закрепляют на поддоне формы. Гребенка изготовляется из стального стержня диаметром 10 Мм, согнутого в виде Іі-образной скобы, к которой приварены крючки. Между крючком и скобой располагаются группы проволок. Внизу к скобе приварено кольцо, проходящее через отверстие в поддоне. Верхняя гребенка, состоящая из стержня с приваренными к нему крючками, располагается в середине формы балки для закрепления арматуры верхнего пояса. Верхняя гребенка подвешивается к опорной раме, установленной на стенде вне формы.

Натяжение напрягаемой арматуры на стенде производят натяжной машиной типа СМ-513 с максимальным усилием гидродомкрата 60 т [6]. При изготовлении нескольких предварительно напряженных изделий, последовательно расположенных на длинной стендовой линии, следует учитывать обжатие изделий (угон), возникающее при передаче натяжения арматуры на бетон. При отпуске натяжения происходит некоторое смещение изделия (или форм при недостаточном их закреплении) в направлении к противоположному концу стенда; при этом может произойти заклинивание изделия или его повреждение.

При формовании изделий, имеющих поперечные ребра, следует предусматривать возможность сдвига коробов формы или скольжение изделия по наклонным плоскостям.

Установка форм и бортовой оснастки. При серийном производстве изделий применяют стальные формы, цельные или составленные из отдельных элементов; для жесткости формы обычно делаются коробчатого сечения, что позволяет использовать их в качестве паровой рубашки. Вдоль технологической линии стенда в зависимости от длины изготовляемых изделий располагается 4—8 форм с расстояниями между их торцами 400—800 Мм.

При формовании изделий в вертикальном положении, например, двускатных балок и прогонов, применяются два типа форм: с откидными бортами, шарнирно прикрепленными к поддону, и со съемными приставными бортами. Более удобна форма со съемными боковыми стенками, которые при сборке крепят к поддону дубовыми или стальными клиньями. Формы с откидными стенками не удобны при сборке и установке арматуры, у них быстро изнашиваются шарниры.

Преимущество форм со съемными бортами заключается в том, что создается возможность убирать с технологической линии громоздкие бортовые стенки на весь период работ от распалубки до установки каркасов следующей партии. Благодаря этому облегчается заготовка пакета проволок и сборка пространственных каркасов напрягаемой арматуры. Торцы форм образуются съемными торцовыми стенками (диафрагмами), которые крепятся к бортовым стенкам и имеют отверстия для пропуска арматуры. Расположение отверстий соответствует проектному расположению проволок в изделии.

Формы опор линий электропередачи, подкрановых балок и других изделий, имеющих сравнительно небольшое сечение, должны быть собраны с особой точностью, так как небольшие искривления формы по длине могут привести к значительному искривлению изделия после передачи напряжения на бетон.

Формы для изготовления опор ЛЭП и других конструкций, имеющих различное сечение по длине, устанавливают на стенде таким образом, чтобы у них совпадали одинаковые сечения.

При формовании изделий в горизонтальном положении непосредственно на полу камер (например, ферм) применяют опалубку в виде бортовой оснастки, которая состоит из стальных бортовых элементов. Бортовые элементы, выполненные из швеллеров, ограничивают изделие по контуру. В местах примыкания друг к другу бортовые элементы крепятся клиновыми замками.

Для повышения производительности стенда необходимо, чтобы число комплектов опалубки обеспечивало возможность одновременного формования всех изделий технологической нитки.

Транспортирование и укладка бетонной смеси. Бетонирование изделий начинают после окончательного натяжения проволочных пакетов, установки ненапрягаемой арматуры и закладных деталей, сборки форм на одной технологической нитке по всей длине стенда.

Бетонную смесь доставляют обычно к стенду краном в бадьях и перегружают в бункер бетонораздатчика, который должен быть оборудован устройствами, облегчающими загрузку бетонной смеси в формы. При изготовлении линейных элементов с неболь-' шими поперечными сечениями, например, при формовании поясов и решетки ферм, заполнение форм бетонной смесью представляет значительные трудности. В этих случаях к бункеру бетонораздатчика следует подвешивать гибкий хобот (рукав), нижний конец которого при загрузке смеси скользит по бортам формы.

Бетонирование ведется непрерывно вдоль всего изделия. При густой арматуре заполнение формы производят слоями с уплотнением каждого слоя. Необходимо следить за тем, чтобы при уплотнении смеси не смещались и не деформировались арматурные каркасы. В отдельных случаях при формовании интенсивно армированных элементов конструкции, например, нижних поясов балок и ферм, применяют более подвижные смеси, чем для других изделий.

Способ уплотнения бетонной смеси и применяемое для этого оборудование зависят от вида изделий, их габаритов и положения на стенде при формовании.

Виброштампование широко применяется для уплотнения бетонной смеси при формовании в горизонтальном положении двускатных балок, ребристых панелей, прогонов и опор двутаврового сечения. В зависимости от размеров изделий виброштампы за один прием могут выполнять полностью всю конструкцию или часть ее, в этом случае виброштамп переставляют или передвигают по изделию.

Вибрирование наружными вибраторами, виброштыками и другими вибраторами, навешиваемыми на форму или погружаемыми в бетонную смесь, применяется при формовании изделий в вертикальном положении. Наружные (навесные) вибраторы устанавливаются в специальных карманах на обоих бортовых щитах формы в шахматном порядке на расстоянии до 2 М один от другого.

Вибропрокат для уплотнения бетонной смеси применяют при формовании шатровых панелей, часторебристых плит и других тонкостенных изделий. Для вибропроката на стенде применяют виброформовочные машины, оборудованные вибронасадками, или скользящие виброштампы.

Отформованные изделия выдерживают при естественной температуре 2—4 часа, а затем подвергают тепловой обработке. В лотковых и заглубленных стендах изделия закрывают крышками; на напольных стендах изделия укрывают брезентом, полиамидной пленкой и т. п.

Существенное значение имеет трудоемкость изготовления конструкций, которая зависит от применяемой технологии производства. В табл. 19 приведен перечень технологических операций и затрат труда по изготовлению двускатных балок Б1-18-3 серии ПК-06 с натяжением проволочной арматуры на упоры стенда.

Общая трудоемкость изготовления одной балки составляет 41,59 Ч. При армировании балки стержневой арматурой трудоемкость несколько снижается, но увеличивается расход металла.

|

Таблица 19 Технологические операции и затраты труда по изготовлению двускатных балок (на 4 балки)

|

|

Наимеиовение операций |

Объем работ |

Число Рабочих |

Специальность |

Разряд |

І Время на операцию,. Ч |

Затраты Труда, Чел.-ч |

|

Раскладка проволок на |

120 0 5 Мм |

2 |

Арматурщик |

4 |

3,4 |

6,8 |

|

Стенде |

||||||

|

Натяжение пакетов |

5 пакетов |

2 |

4 |

1.7 |

3,4 |

|

|

Выборочная проверка |

30 проволок |

1 |

Техник |

— |

0,66 |

0,66 |

|

Натяжения проволок ди |

||||||

|

Намометром (25% всех |

||||||

|

Проволок) |

||||||

|

Установка ненапрягае- |

4 балки |

3 |

Вето и тик |

5—3 |

О |

12 |

|

Мой арматуры и заклад |

3 |

Арматурщик |

4-3 |

■С |

||

|

Ных деталей |

||||||

|

Подготовка форм к |

4 балки |

2 |

Бетонщик |

4—3 |

4 |

8 |

|

Бетонированию (закреп |

||||||

|

Ление торцовых шитов и |

||||||

|

Вибраторов) |

||||||

|

Укладка бетонной сме |

12,3 Ма |

2 |

Арматурщик |

3 |

||

|

Си и уплотнение ее виб |

3 |

Бетонщик |

5—3 |

8,1 |

48,6 |

|

|

Раторами |

1 |

Крановщик |

5 |

|||

|

Тепловлажностная об |

4 балки |

1 |

Пропарщик |

— |

24 |

24 |

|

Работка бетона балок |

||||||

|

Заготовка пакетов про |

5 пакетов |

2 |

Арматурщик |

4 |

11.7 |

23,4 |

|

Волоки с перемоткой ка |

, |

|||||

|

Тушек и зарядкой |

Примечания: 1. Балки формуются на пакетном стенде типа СМ-535 В вертикальном положении.

2. Напрягаемая арматура из высокопрочной проволоки периодического профиля 0 5 мм по ГОСТ 8480—57.

Выбор оптимальной технологии возможен только на основе технико-экономических сопоставлений рассматриваемых вариантов.

При массовом производстве ферм целесообразна двухстадийная технология, сущность которой заключается в том, что напряженно-армированные нижние пояса ферм изготовляются на стенде, а дальнейшее бетонирование ферм с ненапряжённой арматурой осуществляется в специальных формах-кондукторах на полигоне. При этом пучковая арматура нижнего пояса заменяется проволочной или прядевой, равномерно распределенной по всему сечению.

Такая организация производственного процесса увеличивает производительность стенда и обеспечивает выпуск 1—2 ферм в сутки всего при двух комплектах форм-кондукторов.

Опубликовано в

Опубликовано в